煉焦過程化合水產率獲取方法的比較

趙佳佳

(北京工商大學食品學院,北京 100048)

?

煉焦過程化合水產率獲取方法的比較

趙佳佳

(北京工商大學食品學院,北京100048)

化合水產率是焦爐物料衡算和能量衡算的基礎數據之一,本文回顧了焦化業對化合水產率的研究歷史及獲取方法,闡述了三種獲取方法的利弊。其中,模擬實驗實測法具有精確度較高、重復性較好的優點,但其費用較昂貴;經驗公式法較模擬實驗實測法而言更快速、更便捷,然而存在著一定程度上的不確定性;氧平衡法相對于前兩種方法而言計算較粗略、誤差較大。最后對經驗公式法和氧平衡法提出了完善的方向。

高溫干餾;物料衡算;化合水

在煉焦過程中煤中氫與氧化合生成的水稱為化合水(chemical water),又稱熱解水。化合水量與煉焦干煤之比即為化合水產率,其值既與煉焦條件有關,也與煤的性質和組成有關。如果煤料組成和煉焦過程工藝參數是固定不變的,那么基于干煤的化合水產率幾乎為一固定值。一般情況下,化合水產率約為干煤量的2%~4%[1]。煉焦爐進行物料衡算時,以進入焦爐的原料—煤為入方,以煉焦的各種產品—焦炭及其他化工產品(焦爐煤氣、焦油、粗苯、氨、化合水、入爐煤帶入的物理水)為出方。化合水作為焦爐物料衡算的輸出物之一,其量通常由輸入焦爐的干煤量和干基化合水產率按照規范(《焦爐熱平衡測定與計算規范》,以下簡稱規范)[2]中的公式計算求得,化合水產率是焦爐物料平衡計算中一項重要的基礎數據。因焦爐的能量平衡計算是在其物料平衡計算的基礎上進行的,故化合水產率同樣是焦爐能量衡算不可或缺的基礎數據之一。另外,煉焦過程中產生的剩余氨水中水量是由煉焦配煤帶入的物理水量和煉焦煤干餾過程產生的化合水量決定[2],其值直接決定后續蒸氨塔等設備的工程設計及選型。因此,對煉焦過程中化合水產率進行的相關研究具有重要的理論和實踐意義。

1 化合水產率的獲取方法

化合水產率的獲取方法僅有三種:模擬實驗實測法、經驗公式法和氧平衡法。其中,模擬實驗實測法得到的化合水產量(率)報道較集中于20世紀60-70年代;通過經驗公式或氧平衡法獲得化合水產率是目前焦化工作者計算化合水產率的主要方法。

1.1模擬實驗實測法

煉焦得到的水量,即煉焦產生的荒煤氣含有的總水量,包括入爐煤帶入的水量和煉焦生成的化合水量,化合水的量不能直接測得,只能在測定荒煤氣中的總水量和入爐煤帶入的水量(均按單位入爐煤量計)的基礎上,采用差值法計算得到。在工業生產條件下,入爐煤帶入的水量可按照《GB/T 211-2007煤中全水分測定方法》中描述的方法實測獲取,但實際生產中炭化過程輸出總水量幾乎無法直接測得,也就是說難以通過實測得到焦化廠正常生產條件下的化合水量(率),故研究人員通常采用模擬實驗實測法進行研究,原理為:依據工業生產過程、條件或工藝原理,對煉焦過程進行模擬,通過分析實驗數據得出相關結論。一般情況下,模擬程度越高,所得結論越可靠。

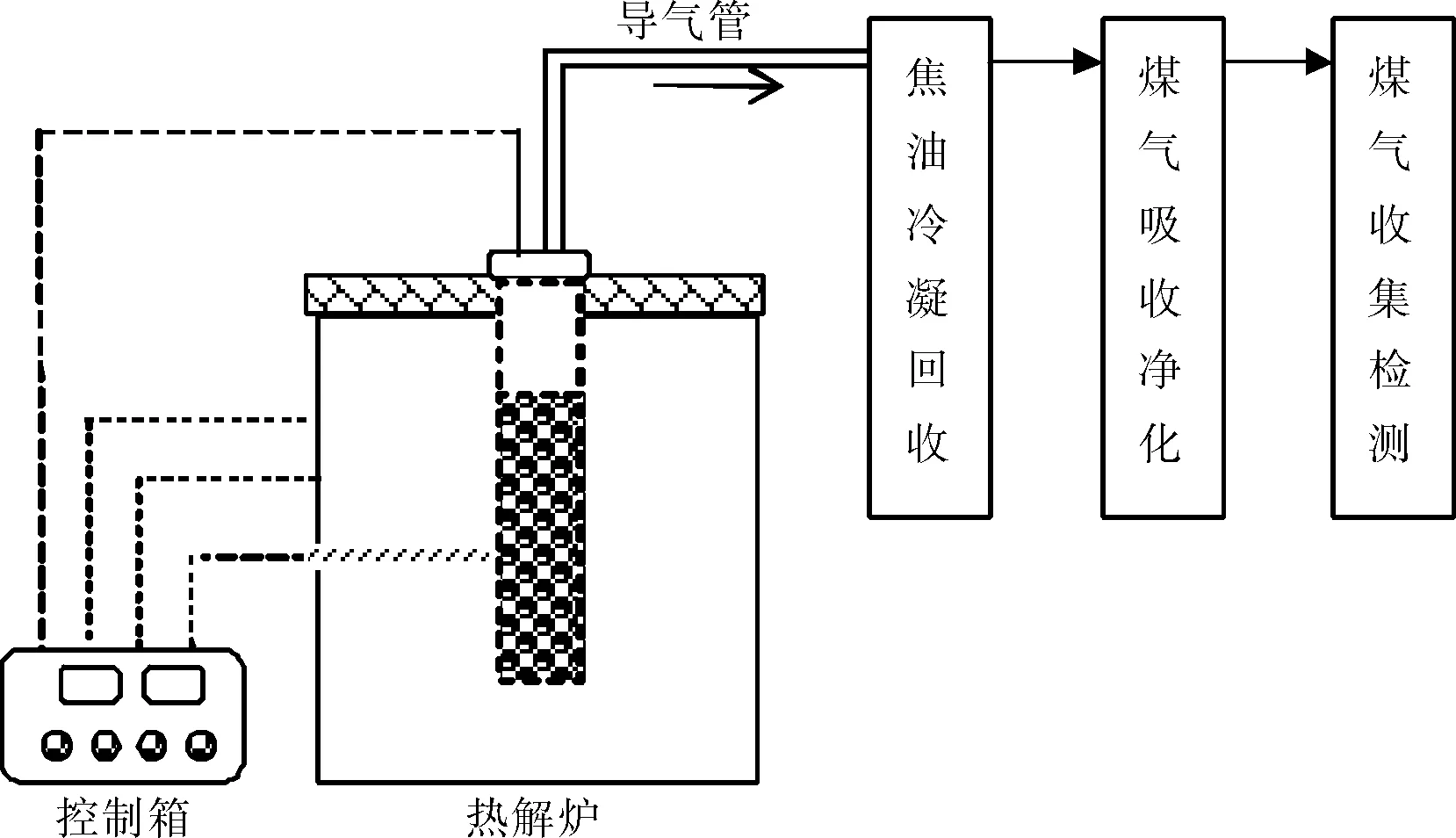

通過文獻調研發現雖然不同的科研機構和試驗站設計的煤干餾試驗裝置不完全相同,但其原理和構造大多與圖1[3]所示裝置相似,實驗操作和主要控制因素大致相同:將一定粒度的煤裝入小型干餾爐(熱解爐)中,采用電加熱的方式使其以一定速度加熱到某一終點溫度(多數為900 ℃或950 ℃),然后恒溫一定時間以保證焦炭完全成熟。煤煉焦過程得到的荒煤氣先通過冷卻裝置回收煤焦油和水,然后依次通過不同的吸收液,使得煤氣中NH3、萘、H2S(有的裝置不設脫硫裝置)等物質被吸收,然后使煤氣通過苯回收裝置(如活性炭等)使荒煤氣中的苯族烴類化合物被吸附,最后采用煤氣收集裝置收集煉焦過程得到的凈煤氣。冷卻單元得到的焦油與水的混合液通過共沸蒸餾進行分離,使荒煤氣中總水量的測定得到實現,從而計算得到化合水量(率)。

圖1 測定煉焦產品產率的裝置

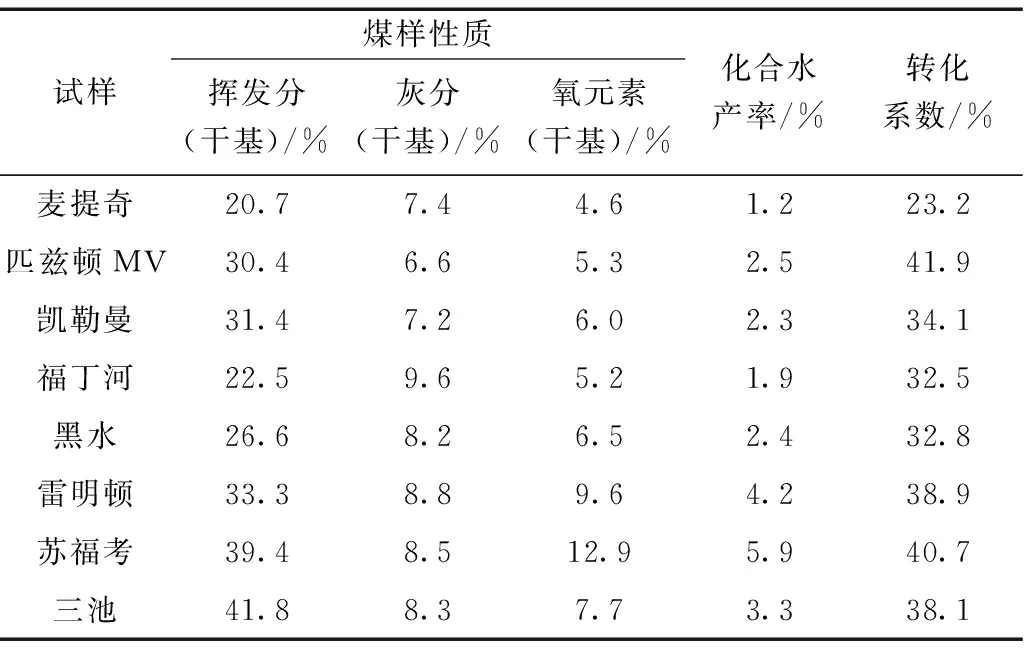

法國馬里諾試驗站的P.Foch等[3]自1959年開始承擔焦爐熱工測量及熱平衡確定工作后,即開始采用自主設計的小型煤干餾裝置,對麥提奇、匹茲頓MV等不同礦區的煉焦煤進行煉焦模擬試驗,所取煤樣為粒徑在5.66 mm以下的煤(含水2%),加熱速度為2 ℃/min;終點溫度為950 ℃,恒溫時間為1 h,部分實驗結果列于表1[3]。

表1 不同礦區煉焦煤的化合水產率及煤中氧轉化成化合水的轉化系數

近三十年關于模擬實驗法測定化合水產率的報道較少。東北大學的雷勇等[4]利用2 kg煤干餾裝置,進行濕煤煉焦和干煤煉焦的對比實驗以考察煉焦煤水分對煉焦產物的分布及特性的影響,試驗以首鋼焦化廠的配合煤(濕煤含水10%,干煤不含水)為煤樣,初始加熱速度為7.5 ℃/min(室溫到300 ℃),后降至3.8 ℃/min(300 ℃到830 ℃);恒溫時間為0.5 h,終點溫度為950 ℃,濕煤和干煤的化合水干基產率分別為2.09%、2.08%。煤炭科學研究總院北京煤化工研究分院的裴賢等[5]采用自主設計的1 kg煤干餾裝置,對幾種不同變質程度的煤種進行模擬煉焦實驗研究(粒徑為3毫米以下的煤樣(含水10%)加熱速度2 ℃/min;終點溫度950 ℃,恒溫1 h),旨在考察煉焦化學產品的產率與煤種變質程度之間的關系,但作者僅對焦炭、煤氣、焦油、粗苯、NH3、H2S這幾種直接影響經濟收益的熱解產品的產率進行了分析研究,未報道試驗得到的化合水產率的值。

模擬實驗法通過對煉焦過程的模擬使荒煤氣中總水量的測量得以實現,且試驗精確度較高、重復性較好,有助于人們認識化合水產率隨煤中氧、煉焦條件的變化規律。但在實際中生產中,并不是所有的試驗站和研究機構都有模擬蒸餾裝置,且焦化工作者希望能夠更快速、更便捷的得到化合水產率的數值,所以人們在已有數據基礎上,通過回歸得到有關經驗公式,從而可以間接獲取化合水產率。目前所采用的經驗公式根據回歸所采用基礎數據的不同分為兩種:在模擬試驗法數據基礎上得到的用入爐煤氧含量求化合水產率的經驗公式和在工業生產統計數據基礎上得到的氧平衡公式,由上述公式獲取化合水產率的方法分別稱為經驗公式法和氧平衡法。

1.2經驗公式法

為了便于應用,焦化研究者在模擬實驗實測獲得的化合水產率的基礎上擬合出化合水產率的經驗公式。需要指出的是化合水產率不僅與入爐煤中氧含量有關,而且與煉焦條件密切相關,理論上其值是煉焦溫度等多種參數的復雜函數,但在實際研究中,學者及工作者往往力求用最少的變量參數求出化合水產率,因此一般情況下化合水產率的經驗公式僅就其主要相關變量即入爐煤含量來進行研究。

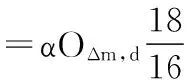

(1)

式中:OΔm,d——入爐煤中氧含量,%

18、16——水的分子量、氧的原子量

α——煤中氧轉化成化合水的轉化系數

式(1)表明:化合水的形成與入爐煤中的氧含量有關,但在煉焦過程中并不是所有的煤中氧均轉化成化合水,只有一部分轉化,其原因是煤中有一部分氧在角質層階段消耗于含碳化合物中,所以采用經驗公式計算化合水產率時,一般需要知道煤中氧轉化成化合水的轉化系數。

為確定轉化系數焦化研究者作了大量的工作,鄭國舟等[6]對已有研究結果進行了匯總,發現由于原料煤和試驗條件不同,所得到的轉化系數差異也較大:有的焦化工作者提出煤中有55%的氧轉化生成化合水;而有的提出轉化系數為60%;也有的通過對不同煤種的測定,得出其轉化系數分別為:長焰煤75%,氣煤65%,肥煤50%,焦煤40%,瘦煤30%,貧煤20%,無煙煤10%。我國中國金屬學會制定的規范[7]中規定煤中總氧量轉化生產化合水的轉化系數一般取0.3~0.5,但是在實際應用時具體應取上限值、下限值、平均值還是某一特定值均未作進一步說明,這樣就無法杜絕或避免人為選擇使用的隨機性,得到的化合水產率也無法保證其真實性、準確性。

經驗公式法較之于模擬實驗實測法而言方便,節省了模擬實驗的昂貴費用,得到焦化工作者的廣泛應用,但經驗公式法

是在由模擬實驗法獲取的數量有限的離散型測試數據基礎上整理計算得到的,由此得到的轉化系數為區間值,存在著一定程度上的不確定性。

1.3氧平衡法

氧平衡法的原理是:在工業生產條件下,根據氧量平衡,采用直接測定原料煤和化工產品(焦炭、焦油、焦爐煤氣)中的氧量及其產率,而求出干煤的化合水產率及煤中總氧量轉化生產化合水的轉化系數。

蘇聯在工業生產條件下,對格爾羅夫焦化廠入爐煤和化工產品(焦炭、焦油、酚、焦爐煤氣)進行的實測,根據氧平衡,求出干煤的化合水產率為1.77%,相應的煤中總氧量轉化生成的化合水的轉化系數為41.8%;按照蘇聯的氧平衡法,對實際生產中數據進行計算得到大量的統計數據,結果表明:在焦爐正常生產條件下,化合水產率一般為1.53%~2.85%,由此可計算其轉化系數為33.4%~50.5%,平均可取43.7%。據研究[6],一般在實驗室條件下對焦爐工業生產條件進行模擬測出的轉化系數,往往比在工業生產條件下依據氧平衡所得數值大,因為在焦爐中煤析出的化合水有一部分與赤熱焦炭反應而被消耗,使化合水的實際產率下降。

筆者在對煉焦工藝、各單元操作等研究后,對煉焦過程進行了系統地物質流分析,發現在實際工業生產條件下,由于目前生產裝備、工藝等原因,不可避免的會有一部分的空氣漏入到荒煤氣中,漏入的空氣主要來源于裝煤過程和集氣管根部負壓處。因此,氧平衡法應在原來的基礎上增加空氣這一輸入項。

理論上,氧平衡法應將煉焦過程中所有氧的輸入輸出物流都考慮進來,但實際上,根據焦化廠日常計量數據,一般僅考慮主要含氧化工產品:焦炭、焦油和焦爐氣,相對模擬實驗實測法和經驗公式法,氧平衡法計算較粗略、誤差較大。

2 結 語

通過對模擬實驗實測法、經驗公式法和氧平衡法三種化合水產率獲取方法的分析,可以看出化合水產率的經驗公式法和物料推算法有待進一步完善。其中,經驗公式法應根據煤質和實驗條件等進一步細化其取值,盡可能地避免人為選擇使用的隨機性,保證此法獲得的化合水產率的真實性、準確性,具體可編制形成煤中氧轉化成化合水的轉化系數表以便查取;氧平衡法應充分考慮實際生產中進入到煉焦系統中的含氧物流,由此計算出的化合水產率(量)就更逼近其工業條件下實際值。

[1]賀永德.現代煤化工技術手冊[M].北京:化學工業出版社,2004:754.

[2]中國金屬學會煉焦化學分會.焦爐熱平衡測定與計算規范[S].沈陽:遼寧科學技術出版社,2009:16-20.

[3]P Foch,等. 關于焦爐熱工控制的研究:第一章熱工平衡的確定[J].國外煉焦化學,1996,66(4):1-6.

[4]雷勇,蔡九菊,廖洪強,等.濕煤煉焦與干煤煉焦的對比研究[J].東北大學學報(自然科學版),2007,28(10):1421-1424.

[5]裴賢豐,張飏,白效言,等.不同煤種模擬煉焦時化產回收的實驗研究[J].煤質技術,2011,11(5):29-31.

[6]鄭國舟.焦爐的物料平衡與熱平衡[M].北京:冶金工業出版社,1988:28.

Comparison of Methods to Obtain Chemical Water Yield Rate during the High-temperature Carbonization Process

ZHAOJia-jia

(School of Food Science and Chemical Engineering, Beijing Technology and Business University, Beijing 100048, China)

Chemical water yield rate is a basic data of calculating mass balance and energy balance of coke oven. Research history and methods on the chemical water yield rate in coking industry were reviewed and the advantages and disadvantages of three acquisition methods were discussed. Among them, simulated experiment method had the advantages of high accuracy and repeatability, but the cost was more expensive. Empirical formula method was more rapid and more convenient than the experimental method, but there was a certain degree of uncertainty. Compared with the above-mentioned two methods, the calculation of oxygen balance method was the most rough and the biggest error. The improvements of the empirical formula method and the oxygen balance method were presented.

high-temperature carbonization; mass balance; chemical water

趙佳佳(1989-),女,碩士,主要研究方向為清潔生產和能效審核。

TQ520.1

A

1001-9677(2016)07-0162-03