聚丙烯酸鈉的制備及其赤泥沉降應用

陸 卉,陳文汨

(中南大學冶金與環境學院,湖南 長沙 410083)

?

聚丙烯酸鈉的制備及其赤泥沉降應用

陸卉,陳文汨

(中南大學冶金與環境學院,湖南長沙410083)

采用均相水溶液聚合法,以新型水溶性低溫偶氮化合物VA-044作為引發劑合成用于赤泥沉降的聚丙烯酸鈉絮凝劑。通過正交優化實驗確定聚丙烯酸鈉合成的最佳條件為:反應溫度40 ℃;引發劑用量0.06%;單體濃度40%;鏈轉移劑0.0002%。該條件下制得的聚合產物特性粘數可達到1050 mL·g-1。采用紅外光譜對合成產物進行檢測,紅外圖譜顯示聚合產物為聚丙烯酸鈉。通過赤泥沉降實驗測試其絮凝性能,結果表明自制絮凝劑SP1最佳沉降速度可達到44.18 m·h-1,總體絮凝效果優于Alclar 665絮凝劑。

聚丙烯酸鈉;水溶液聚合;赤泥沉降;正交優化

聚丙烯酸鈉是絮凝分離工業中應用最廣泛的高分子絮凝劑之一。自20世紀70年代聚丙烯酸鈉就被用于赤泥的沉降分離。在氧化鋁生產中,添加高分子絮凝劑可以提高赤泥沉降分離工序效率,改善沉降性能,從而提高氧化鋁的生產產能[1-4]。目前在國內外拜耳法氧化鋁廠中,分離首槽多采用水解度為90%~100%的高分子量絮凝劑,其中使用最多的為聚丙烯酸鈉絮凝劑。因此研究開發高分子量聚丙烯酸鈉具有十分重要的意義。

目前工業生產聚丙烯酸鈉主要采用均相水溶液聚合法。水溶液聚合法具有設備簡單,操作容易等特點。近年來研究人員對水溶液聚合合成高相對分子質量的聚丙烯酸鈉進行了大量的研究。日本專利以過硫酸鹽和有機胺組成的復合引發體系催化丙烯酸水溶液聚合可制得了速溶型聚丙烯酸鈉[5]。戚銀城等采用氧化-還原體系,添加氨水和氯化鈉,在30 ℃時合成了分子量幾百至幾千萬的聚丙烯酸鈉[6]。李慶剛采用“氧化還原體系-水溶性偶氮類”復合引發體系,通過水溶液聚合,優化控制聚合工藝條件,最終得到了相對分子質量為800萬的聚丙烯酸鈉產品[7]。廣東工業大學和新會新昊化工有限公司聯合開發設計了年產500噸的高分子量聚丙烯酸鈉生產線工藝。該工藝采用水溶液聚合,常溫下復合引發并添加有機胺聚合助劑,反應器為自行設計的帶條形格反應器[8]。

本研究以提高聚丙烯酸鈉在赤泥沉降中的作用效果為目標,本著合成工藝簡單,引發劑添加方式簡便的原則,選取新型水溶性低溫偶氮化合物VA-044為引發劑,采用水溶液均聚法合成聚丙烯酸鈉。通過正交實驗,優化合成工藝條件,制備出高分子量的聚丙烯酸鈉,并對其絮凝沉降性能進行了研究。

1 實 驗

1.1試劑與儀器

主要試劑:丙烯酸(AR)、氫氧化鈉(AR)、甲酸鈉(AR),天津科密歐化學試劑有限公司;偶氮二異丁咪唑啉鹽酸鹽VA-044(AR);絮凝劑Alclar665,英國聯合膠體公司;河南某拜耳法氧化鋁廠赤泥。

主要儀器:FC104分析天平,上海天平儀器廠;HH恒溫水浴鍋,江蘇金壇市中大儀器廠;TU-1950紫外可見分光光度計,北京普析通用儀器有限責任公司;WQF-510A傅里葉變換紅外光譜儀,北京北分瑞利分析儀器有限公司。

1.2實驗方法

將丙烯酸與氫氧化鈉中和,得到丙烯酸鈉單體溶液。采用新型偶氮類引發劑制備高分子量聚丙烯酸鈉,其主要反應式如下:

將濃丙烯酸水溶液與氫氧化鈉溶液按 100% 中和度在冰水浴中進行中和,控制物料溫度不高于10 ℃,中和時間為3~4 h,調節pH至7,并用活性炭進行吸附,得到脫除阻聚劑的丙烯酸鈉單體溶液。取一定量凈化過的丙烯酸鈉溶液加入到裝有攪拌器、通氣管、注射器、排氣管的四口玻璃反應器中,攪拌下通高純氮氣排氧,溶液中氧氣含量應不超過0.5 mg·kg-1。加入引發劑,控制水浴溫度,反應一定時間后終止反應。取出聚合產物用乙醇洗滌產品2~3 次。 最后把產物放入真空干燥箱烘干、造粒。

1.3特性粘數的測定

采用烏氏粘度計法,在(30±0.05) ℃、1 mol·L-1的氯化鈉溶液中測定并計算聚丙烯酸鈉的特性粘數,計算公式如下所見。

(1)

(2)

式中:[η]——特性粘數

ηsp——增比粘度

ηr——相對粘度

c——溶液濃度

t0——氯化鈉溶液流過粘度計計時標線的時間

t——聚丙烯酸鈉溶液流過粘度計計時標線的時間

1.4沉降效果測試

取0.5 g絮凝劑干粉溶于250 mL堿液中,在40 ℃恒溫水浴中慢速攪拌2 h,使其充分溶解。

按工業生產的實際情況配制固含為80 g·L-1、苛性堿濃度Nk為170 g·L-1、氧化鋁濃度180 g·L-1為的赤泥漿液。取110 mL的赤泥漿液進行加熱,加熱至沸騰,添加所需量的絮凝劑,攪拌均勻后迅速倒入100 mL量筒(95 ℃恒溫水浴)中。當赤泥與上清液界面下降至100 mL刻度開始計時,分別記錄界面下降至60 mL所需要的時間t,計算平均沉降速度v。并記錄沉降5 min時赤泥層高度h。沉降10 min后,取10 mL上清液裝入比色管中,以蒸餾水為空白,用分光光度計在440 nm波長下測溶液吸光度,判斷上清液澄清度。

2 結果與討論

提高聚丙烯酸鈉分子量可以通過降低聚合反應溫度,提高單體濃度,降低引發劑用量和減少鏈轉移劑用量等方法來實現。因此,本實驗主要討論影響聚丙烯酸鈉特性粘數大小的4個主要因素: 反應溫度、引發劑用量、單體濃度及鏈轉移劑用量。

2.1單因素實驗對特性粘數的影響

2.1.1溫度對特性粘數的影響

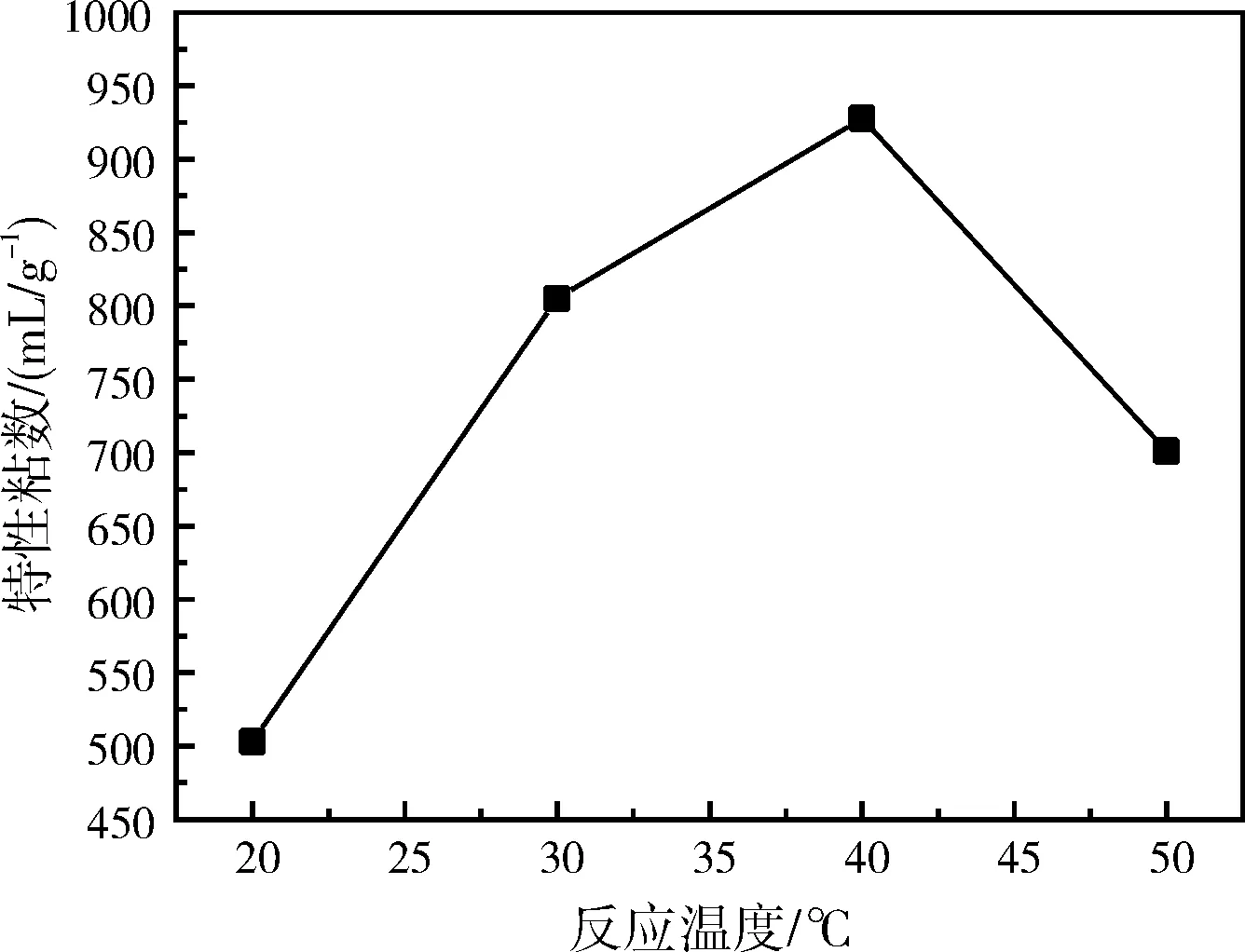

丙烯酸鈉聚合是一個放熱過程,在25 ℃條件下,丙烯酸的聚合熱為68.6 kJ·moL-1,所以首要考慮聚合反應的反應溫度。為考察反應溫度對產物特性粘數的影響,固定單體濃度30%,引發劑用量0.08%,鏈轉移劑用量0.0002%,實驗結果如圖1所示。

圖1 反應溫度對聚合產物特性粘數的影響

從圖1中可以看出,產物特性粘度隨著反應溫度的升高呈先增加而后減小趨勢。在聚丙烯酸鈉自由基聚合過程中,反應溫度與引發劑種類密切相關。本實驗選用新型水溶性低溫偶氮化合物VA-044作為引發劑,溫度過低時自由基形成速度慢,反應速率較慢,鏈增長反應不能順利進行,聚合物分子量較低;當反應溫度上升至VA-044開始工作溫度(40 ℃左右)時,產生自由基速率加快,反應活性中心增加,聚合反應完全,聚合物分子量增大。但隨著反應溫度進一步升高,反應劇烈鏈終止速率常數同時增大,易終止形成短鏈分子。因此,在此實驗體系下聚合溫度為40 ℃左右較為適宜。

2.1.2引發劑用量對特性粘數的影響

引發劑用量與反應速率關系密切,所以選擇合適的引發劑用量顯得格外重要。為考察引發劑用量對產物特性粘數的影響,固定反應溫度30 ℃,單體濃度30%,鏈轉移劑用量0.0002%,實驗結果如圖2所示。

圖2 引發劑用量對聚合產物特性粘數的影響

從圖2中可以看出,隨著引發劑用量的增加,產物特性粘數先增加后減小。引發劑產生的自由基是聚合反應的活性中心,引發劑用量越大,自由基產生的速率也越大,導致活性中心越多,相應的聚合產物特性粘數降低。但是也不能無限地降低引發劑用量,引發劑用量過低,反應速率緩慢,導致單體聚合不完全,相應的聚合產物特性粘數也不高。新型水溶性低溫偶氮化合物VA-044為一級分解,能使反應始終在低自由基濃度水平下平穩進行,得到高相對分子質量的產品。因此,引發劑的最佳用量的范圍為0.06%~0.1%。

2.1.3單體濃度對特性粘數的影響

丙烯酸鈉在水溶液體系中聚合,水的潛熱和聚合溶液的量有關。為考察單體濃度對產物特性粘數的影響,固定反應溫度30 ℃,引發劑用量0.08%,鏈轉移劑用量0.0002%,實驗結果如圖3所示。

圖3 單體濃度對聚合產物特性粘數的影響

從圖3中可以看出,單體質量分數由10%上升到 40%,產物特性粘數不斷增大。為制備高分子量聚丙烯酸鈉,一般認為單體的濃度高一些為宜,因為這將有利于增加單體分子與活性分子的碰撞次數而提高其聚合速度[9]。此外,隨單體濃度的降低,聚合物的分子量將因為鏈傳遞的加速而減小;但過于提高單體濃度也會使反應速率太快,反應熱不易移走,導致聚合產物相對分子量下降。因此水溶液聚合的丙烯酸鈉濃度最好是30%~40% 。

2.1.4鏈轉移劑用量對特性粘數的影響

聚合后期產物生成叔碳自由基,偶合后造成聚合物分子之間發生碳-碳交聯,添加適量的鏈轉移劑可以防止交聯。為考察單體濃度對產物特性粘數的影響,固定反應溫度30 ℃,引發劑用量0.06%,單體濃度30%,實驗結果如圖4所示。

圖4 鏈轉移劑用量對聚合產物特性粘數的影響

從圖4中可以看出,隨鏈轉移劑用量的增加,產物特性粘數呈現增加后減小的趨勢。分析認為,加入一定量的鏈轉移劑有利于防止交聯,提高產品溶解性能,但用量過大則會使產物特性粘數下降,綜合考慮性能及經濟成本,鏈轉移劑的較佳用量為0.0002%左右。

2.2正交實驗

在單因素實驗的基礎上,為了完成對均聚反應工藝參數的優化,設計了正交實驗。正交實驗法具有因素覆蓋全面,因素之間搭配均勻,實驗點分布均衡,實驗結果整齊可比,反映規律準確的優點。基于對單個因素的考察結果,考慮各因素影響及聚合的特點后,采用 L9(34)正交實驗來確定最佳工藝條件,實驗結果見表1。

表1 L9(34)正交實驗結果Table 1 The results of L9(34) orthogonal experiment

由表1極差分析結果可以看出,各因素對產品特性粘數的影響程度為單體濃度>反應溫度>鏈轉移劑用量 >引發劑用量。單體濃度對聚合產物特性粘數影響最大。鏈轉移劑用量和引發劑用量對聚合產物特性粘數影響相對較小。

正交實驗結果表明,采用A3B1C3D2可獲得相對較高的特性粘數,即反應溫度40 ℃;引發劑用量0.06%;單體濃度40%;鏈轉移劑0.0002%。

2.3紅外光譜分析

采用紅外光譜儀對聚合產物的結構進行表征。將干燥后的樣品與溴化鉀混合、壓片,進行紅外光譜分析。聚合產物的紅外光譜圖如圖5所示。

圖5 丙烯酸鈉聚合產物IR譜圖

由圖5可以看出在3400 cm-1附近有一明顯的紅外特征吸收峰,該吸收峰是由水中的O-H鍵的伸縮振動引起的。2943 cm-1處為C-H伸縮振動吸收峰;1454 cm-1處為烷烴C-H彎曲振動吸收峰;在波長為1560 cm-1,1408 cm-1處有強烈的吸收峰,分別是-COO-的彎曲和伸縮振動吸收峰,1325 cm-1處為羰基C=O的對稱伸縮振動吸收峰。說明聚合產物為聚丙烯酸鈉。

2.4合成絮凝劑的沉降性能研究

英國聯合膠體公司生產的絮凝劑Alclar665,是赤泥分離工序中應用較多且最具代表性的產品。為確定合成產品性能的好壞,特選取實驗室自制聚丙烯酸鈉樣品SP1與同類型產品Alclar665進行赤泥沉降實驗,通過調整絮凝劑的添加量,考察絮凝劑用量對拜耳法赤泥漿液沉降速度、壓縮比及上清液澄清度的影響,并相比較。實驗結果如表2和圖6所示。

表2 不同絮凝劑沉降性能結果Table 2 The comparison of sedimentation performance of different flocculants

①沉降5 min后赤泥沉淀高度占總高度的比例。

圖6 沉降速度及上清液吸光度與絮凝劑添加量的關系

由表3和圖6可知,隨著絮凝劑用量的增加,沉降速度逐漸升高;在赤泥沉降速度提高的情況下,上清液吸光度值呈先降低后升高的趨勢。與同類型產品絮凝劑Alclar665 相比,SP1沉降速度要明顯快于Alclar665,當添加量為240 g·t-1干赤泥時,沉降速度最好效果可達到44.18 m·h-1,壓縮比也略勝一籌。溶液澄清度在絮凝劑添加量為160~200 g·t-1干赤泥范圍內相差不大,但隨著添加量的增大,絮凝劑Alclar665溶液澄清度變得很差,而自制絮凝劑SP1上清液吸光度值雖有所上升,但仍低于Alclar665,由此可見自制絮凝劑的澄清度比Alclar665澄清性能要好。

以上結果表明,自制聚丙烯酸鈉絮凝劑SP1總體絮凝效果優于Alclar665,特別是沉降速度相對Alclar665要快許多。

3 結 論

(1)根據正交實驗極差分析結果確定了各反應因素對高分子質量聚丙烯酸鈉特性粘數影響的趨勢和程度,其主次順序為:單體濃度>反應溫度>鏈轉移劑用量 >引發劑用量。并得出最佳合成工藝條件:反應溫度40 ℃;引發劑用量0.06%;單體濃度40%;鏈轉移劑0.0002%。

(2)紅外光譜檢測結果表明以丙烯酸鈉為原料,偶氮VA-044作為引發劑,采用水溶液聚合法合成了高分子量聚丙烯酸鈉聚合物。

(3)絮凝劑沉降實驗表明自制聚丙烯酸鈉絮凝劑總體絮凝效果優于A665,特別是沉降速度相對Alclar665要快許多。

[1]楊重愚. 輕金屬冶金學[M]. 北京: 冶金工業出版社, 2002: 46-50.

[2]畢詩文, 于海燕, 楊毅宏, 等. 拜耳法生產氧化鋁[M]. 北京: 冶金工業出版社, 2007: 56-73.

[3]Das K K, Somasundaran P. Ultra-low dosage flocculation of alumina using polyacrylic acid[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2001, 182(1): 25-33.

[4]Das K K, Somasundaran P. A kinetic investigation of the flocculation of alumina with polyacrylic acid[J]. Journal of colloid and interface science, 2004, 271(1): 102-109.

[5]山口繁, 坪井啟史, 入江好夫. 馬來酸基共聚物及其制備方法和應用[P].PJ: 94190523. 3, 1995-11-29.

[6]戚銀城, 劉寶龍. 高分子量聚丙烯酸鈉的合成及應用研究[J].北京化工學院學報(自然科學版), 1990, 17(1): 19-24.

[7]李慶剛. 新型高分子絮凝劑的研制及其在氧化鋁工業中的應用[D]. 長沙:中南大學, 2010.

[8]陳志成. 500 t/a聚丙烯酸鈉絮凝劑生產工藝設計[D]. 廣州:廣東工業大學, 2003.

[9]鮑衛國. 高分子量聚丙烯酸鈉的研制及其應用[J]. 工業水處理, 1985(01): 8-11.

Synthesis of Sodium Polyacrylate and Its Application in Red Mud Settlement

LU Hui, CHEN Wen-mi

(School of Metallurgy and Environment, Central South University, Hunan Changsha 410083, China)

Sodium polyacrylate, the flocculant used in the dewatering of red mud, was synthesized with a new type water-soluble azo initiator VA-044 by the method of polymerization in aqueous solution. Through the orthogonal experiments, the optimal technological parameters in sodium polyacrylate polymerization were established as follows: the concentrations of monomer, initiator and chain transfer agent were 40%, 0.06% and 0.0002%, respectively, and the initiation temperature was 40 ℃. IR spectra was used to analyze the product, and the infra-red spectrogram showed that the product was sodium polyacrylate. Under these conditions, the intrinsic viscosity of synthesized PAAS reached about 1050 mL·g-1. Flocculating effect was determined by red mud settling test. The best settling rate of red mud was 44.18 m·h-1when the synthesized flocculant SP1 was used, the overall effect of flocculation was better than Alclar 665.

sodium polyacrylate; aqueous solution polymerization; red mud settlement; orthogonal optimization

陸卉(1989-),女,碩士研究生;主要從事氧化鋁生產及冶金助劑合成研究。

陳文汨(1965-),男,中南大學教授,博導;主要從事氧化鋁生產及冶金助劑合成研究。

TQ314.24

A

1001-9677(2016)013-0093-04