低溫甲醇洗系統尾氣中氫含量高的原因分析及對策

李永強 張 鵬

(河南心連心化肥有限公司河南新鄉453731)

?

低溫甲醇洗系統尾氣中氫含量高的原因分析及對策

李永強張鵬

(河南心連心化肥有限公司河南新鄉453731)

河南心連心化肥有限公司四分公司低溫甲醇洗系統采用七塔工藝,尾氣放空量20 000 m3/h(標態)。運行初期,尾氣中氫含量與設計值相差較大,日積月累會造成極大資源浪費。

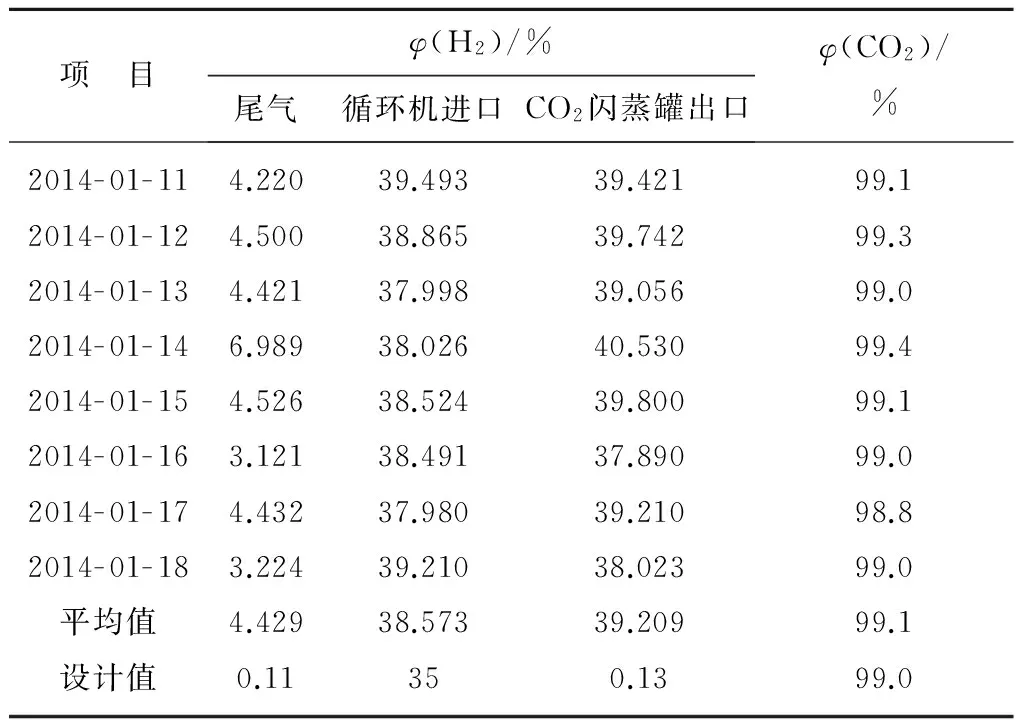

1 現狀調查

從原始開車起,低溫甲醇洗系統尾氣中氫含量一直未達到設計值,并且與設計值偏差較大。經計算,尾氣排放的氫氣折合成合成氨為0.8~1.0 t/d。影響低溫甲醇洗系統尾氣成分的主要氣體分析結果如表1所示。

表1 影響低溫甲醇洗系統尾氣成分的主要氣體分析結果

由表1可知,CO2閃蒸罐(V1608)出口氣中氫含量實際值比設計值大很多,可判定尾氣中氫含量高的直接原因是V1608出口氣中氫含量高。

2 原因分析

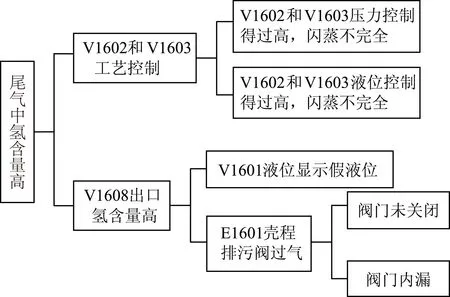

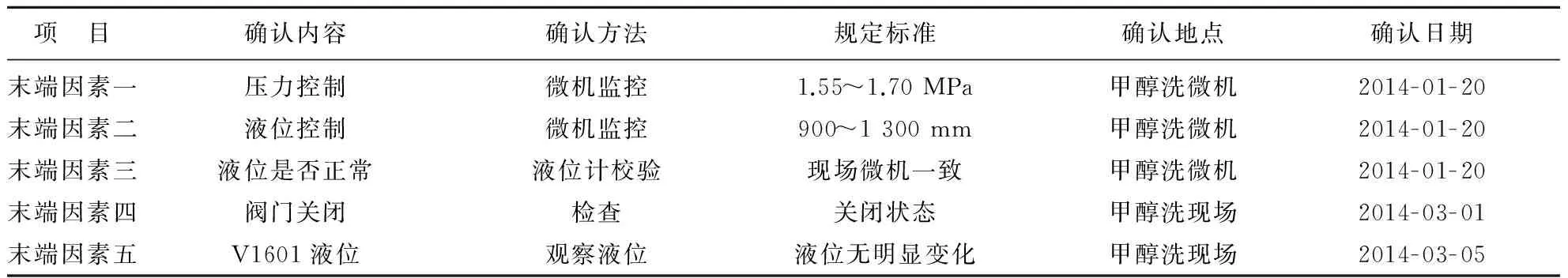

針對尾氣中氫含量高的問題展開討論,歸納、總結出原因分析樹狀示意如圖1所示。主要末端因素如下:①含硫甲醇閃蒸罐(V1602)、無硫甲醇閃蒸罐(V1603)壓力控制得過高,閃蒸不完全;②V1602和V1603液位控制得過高,閃蒸不完全;③原料氣分離罐(V1601)液位顯示假液位;④原料氣冷卻器(E1601)殼程排污閥沒有關閉;⑤E1601殼程排污閥內漏。歸納、匯總造成尾氣中氫含量高的末端因素進行要因確認,運用數據分析、現場調查、現場驗證等方法對所有末端因素進行認真分析,要因確認計劃如表2所示。

圖1 原因分析樹狀示意

表2 要因確認計劃

2.1末端因素一

末端因素一即V1602和V1603壓力控制得過高,閃蒸不完全。確認過程:據V1602和V1603壓力控制數據統計,其壓力在1.58~1.65 MPa,而工藝指標為1.55~1.70 MPa。

結論:V1602和V1603壓力控制在工藝指標內且較為穩定,對其他工藝未造成影響,其為非要因。

2.2末端因素二

末端因素二即V1602和V1603液位控制得過高,閃蒸不完全。確認過程:據V1602和V1603液位控制數據統計,其液位在950~1 140 mm,而工藝指標為900~1 300 mm。

結論:V1602和V1603液位控制在工藝指標內且較為穩定,其為非要因。

2.3末端因素三

末端因素三即V1601液位顯示假液位。確認過程:針對V1601現場和微機液位進行比對。

結論:V1601微機液位和現場液位顯示基本一致,且在工藝指標范圍內,其為非要因。

2.4末端因素四

末端因素四即E1601殼程排污閥未關閉。確認過程:關閉E1601殼程排污閥,對關閉該排污閥前、后的尾氣進行分析對比,其結果如表3所示。

表3 E1601殼程排污閥對尾氣中φ(H2)的影響 %

結論:關閉E1601殼程排污閥后,尾氣中氫含量明顯降低。因此,判定E1601殼程排污閥未關閉為要因。

2.5末端因素五

末端因素五即E1601殼程排污閥內漏。進一步分析,在正常情況下,關閉E1601殼程排污閥,E1601殼程液體應進入V1601,液位應有所上升,但實際液位與關閉前無明顯變化,確定可能為E1601殼程排污閥內漏,導致變換氣進入V1601液相管線內,然后進入V1608,再經閃蒸后進入T1603,導致尾氣中氫含量高。

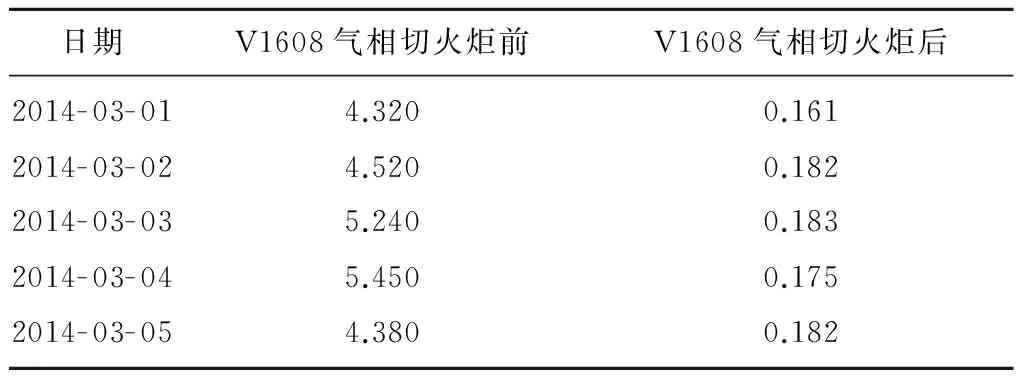

為了進一步確認排污閥內漏導致尾氣中氫含量偏高,采取了將V1608氣相切至火炬的措施,以確定原因。分析對比了2014年1月V1608出口φ(H2)(表1)與2014年3月V1608氣相切火炬前、后尾氣中φ(H2)(表4)。

表4 V1608氣相切火炬前、后尾氣中φ(H2)對比 %

結論:V1608氣相切火炬后尾氣中氫含量降低比較明顯,且比單獨關閉排污閥效果顯著。因此,判定E1601殼程排污閥內漏為要因。

3 解決措施

2014年3月,利用停車機會對E1601殼程排污閥門進行更換,更換閥門后尾氣中φ(H2)在0.115%~0.184%。

鞏固完善措施:①每月對操作人員進行不少于2次的培訓,以彌補經驗不足的缺陷;②每周對尾氣進行檢測,監控尾氣中氫含量變化;③及時對設備進行維護。

4 結語

針對甲醇洗尾氣中氫含量高的原因進行分析并整改,經計算,尾氣中降低的氫含量折合為合成氨可增加0.8~1.0 t/d,按氨價2 000元/t、年運行時間300 d計,則每年可節約費用約48萬元;低溫甲醇洗系統尾氣中φ(H2)由4.0%左右降至0.2%以下,經濟效益顯著。

2015- 10- 02)