純電動汽車電控系統參數匹配

許保同 楊國亮 吳奇

(1.天津陸耐汽車科技有限公司;2.北京新能源汽車股份有限公司;3.華泰汽車新能源研究院)

近年來,隨著大氣污染的日益嚴重、全球石油資源供應緊張及環保意識的增強,傳統的燃油汽車面臨著巨大的挑戰,純電動汽車越來越受到人們的青睞。實現電動汽車替代傳統汽車的關鍵是純電動汽車的整車動力性是否滿足人們的需要。解決整車動力性能的關鍵因素在于如何實現電池質量小且儲存能量大、提高電機的性價比及優化電驅動控制策略[1]。通過選擇動力系統參數,使得電機、電池及電控更好地集成到一起,是現階段提高純電動汽車整車動力性的重要方法之一[2-4]。文章通過研究匹配電機、電池參數及整車控制器參數的基本原則,為純電動汽車初期設計動力匹配提供了理論依據及基礎數據,對新產品的開發提供了指導作用,大大縮短了開發周期。

1 純電動汽車整車動力系統設計流程和需求

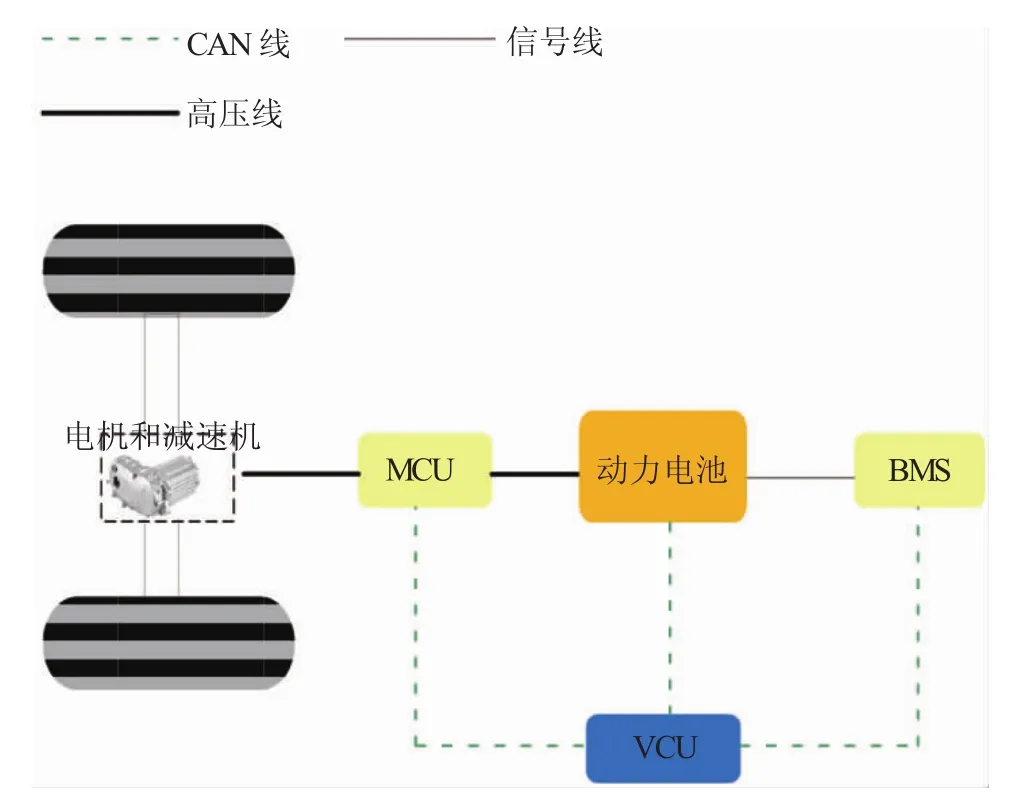

純電動汽車動力系統由整車控制器、電機控制器、永磁同步電機、電池管理系統及動力電池等構成,整車動力系統的基本架構,如圖1所示。純電動汽車動力系統開發過程可采用“V”模式[5],如圖2所示。定義好各個環節的功能需求,按照開發流程進行新產品的動力系統開發,文章針對具有單速比和永磁同步電機的純電動汽車的參數匹配展開研究。

圖1 純電動汽車動力系統架構圖

圖2 純電動汽車動力系統開發流程框架圖

純電動汽車的電機控制器(MCU)響應整車控制器(VCU)的控制和輸出的扭矩值,負責驅動電機的控制并對電機狀態進行實時檢測,電池管理系統(BMS)對電池的荷電狀態(SOC)、電壓、電流及溫度等參數進行測量,VCU通過采集、接收MCU及BMS等信息實現整車驅動模式控制、能量優化控制及制動回饋控制等功能。因此,純電動汽車的整車動力性主要依賴于驅動電機、動力電池組、傳動系統及電控系統的參數匹配。在電動汽車動力系統設計初期,汽車的續航里程、加速性能、最高車速及爬坡能力等能夠反應系統的動力性,可根據動力系統指標選擇合理的電機參數和動力電池參數等,以滿足整車的動力需求。

2 驅動電機參數的選擇和匹配

電機是純電動汽車的核心功能模塊,它將電能轉變為機械能,并通過傳動系統將能量傳遞到車輪來驅動汽車行駛。合理地選擇電機參數能夠更合理的使用動力電池的儲存能量,從而提高汽車續航里程等性能。電機和MCU組成了純電動汽車的驅動系統。MCU是一種能將動力電池輸入的電能轉變為適合于目標電機運行需求的另一種電能形式的電能轉化裝置。因此,整車的動力性能主要取決于MCU選擇的合理性。可以根據動力系統設計需求目標匹配電機的峰值功率、額定功率、最高轉速、額定轉速及最大扭矩等參數。

2.1 驅動方程

根據汽車的驅動力和行駛阻力之間的力學平衡關系,估算電機的基本性能。汽車的驅動力-行駛阻力平衡關系的方程,如式(1)所示。

式中:Ft——驅動力,N;

Ff——滾動阻力,N;

Fw——空氣阻力,N;

Fi——坡道阻力,N;

Fj——加速阻力,N。

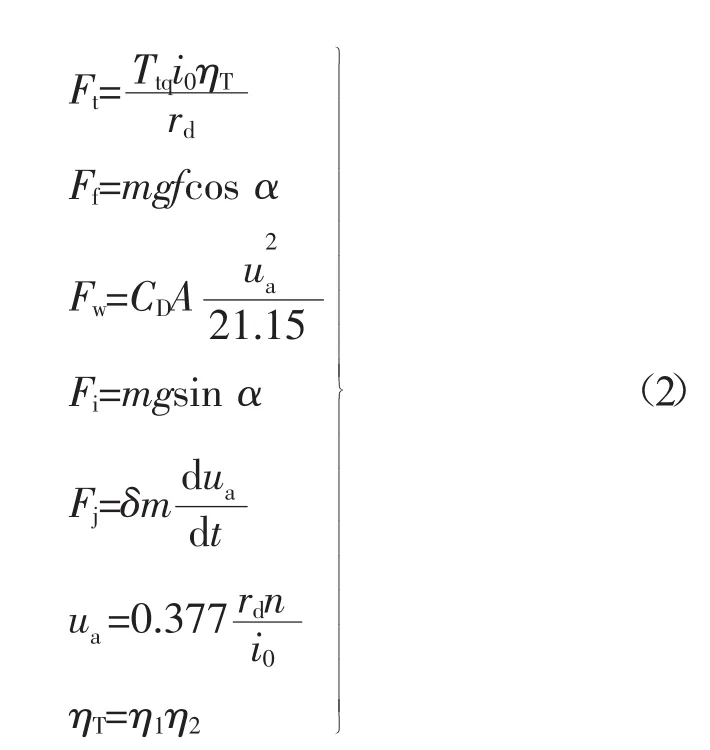

純電動汽車傳動系統傳動比與效率、車輪半徑、空氣阻力系數、迎風面積及汽車的質量等性能指標確定后,可確定汽車的驅動力-行駛阻力平衡關系方程組,如式(2)所示。

式中:Ttq——電機轉矩,N·m;

i0——減速器速比;

ηT——動力傳動系統機械效率,根據純電動汽車動力傳動系統的具體結構,主要由單級減速器傳動效率(η1)和傳動軸萬向節傳動效率(η2)兩部分組成,%;

rd——車輪滾動半徑,m;

m——汽車估算載荷工況下的質量,kg;

g——重力加速度,取9.8 m/s2;

f——滾動阻力系數;

α——道路坡度,rad;

ua——汽車行駛速度,km/h;

CD——空氣阻力系數;

A——迎風面積,m2;

δ——旋轉質量換算系數;

n——電機轉速,r/min;

i0——減速器傳動比。

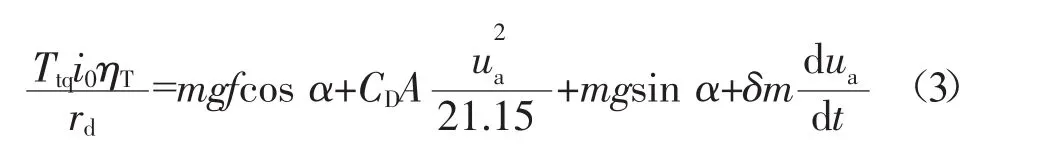

將式(2)代入式(1)可得汽車的驅動力-行駛阻力平衡關系方程,如式(3)所示。

式中:Pe——電動汽車平衡功率,kW。

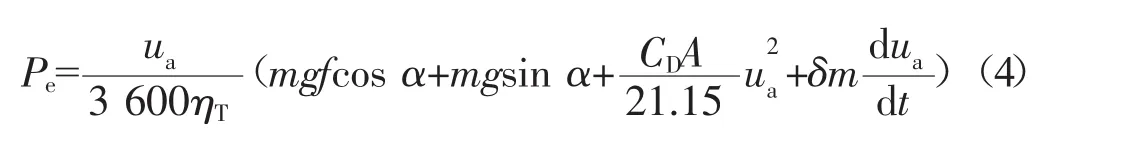

通過式(4)計算純電動汽車在平衡狀態下的功率大小,為后續電機功率選擇提供基礎數據。

2.2 電機功率的選擇

純電動汽車電機功率匹配的好壞直接影響汽車的動力性。如果選擇較低功率的電機,將導致電機常工作在過載狀態,如果選擇較大功率的電機則其常工作在欠載狀態,所以功率過大或過小都會大大降低電機運行效率[6]。匹配合理的電機功率,不僅可提高汽車的續航里程,而且可提高能量利用率,符合設計電動汽車的目的。由式(4)可知,根據設計目標,驅動電機的功率(Pm)應不小于最高車速時對應的功率,另外由于電機不能長時間在最大功率下運行,那么最高車速時對應的功率需是額定功率。并且電機的峰值功率必須滿足最大爬坡度和加速時間對應的功率要求,因此式(5)不等式組成立。

式中:Pm——驅動電機功率,kW;

αmax——道路最大坡度,rad;

λ——電機的過載系數;

umax——最高車速,km/h;

uc——最大爬坡度時對應的車速,km/h。

因此,根據式(5)可以初步選擇電機功率。

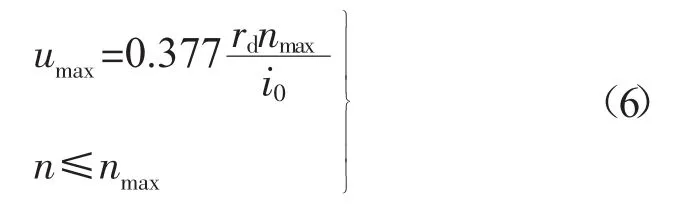

2.3 電機轉速匹配

純電動汽車最高車速是指在沒有風速和路面平坦的條件下電動汽車所能達到的最高行駛速度,即加速度為零、行駛阻力與驅動力平衡時的速度。最高車速作為評價汽車動力性的重要指標,使電機的轉速匹配至關重要。

式中:nmax——電機最大轉速,r/min。

通過式(6)匹配出電機的轉速即為電機的最高轉速。

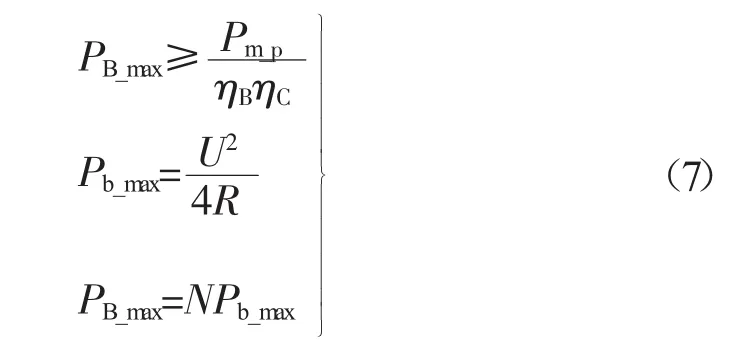

3 動力電池參數的匹配

3.1 動力電池數目和功率匹配

對于純電動汽車在設計初期,系統選擇的動力電池的功率必須滿足驅動電機所需功率[7],而所需電池的最大放電功率取決于動力電池的電壓與最大放電電流。因此,根據所選擇電機型號的工作電壓范圍、功率參數等匹配電池功率,如式(7)所示。

式中:Pb_max——單體電池所能放出的最大功率,kW;

PB_max——動力電池所能放出的最大功率,kW;

ηC——電機工作效率,%;

ηB——電池放電效率,%;

Pm_p——電機峰值功率,kW;

U——單體電池開路電壓,V;

R——單體電池電阻,Ω;

N——所需串聯單體電池個數。

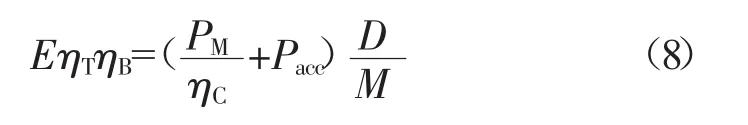

3.2 動力電池容量選擇

動力電池作為純電動汽車的動力來源,其容量決定了整車的續航里程,從而影響整車的動力性能。在設計初期為了提高續航里程,單純匹配較大容量的電池會增加整車的質量并大大增加設計成本,因此,合理地匹配電池容量對提升整車的性能起著關鍵性作用。對于純電動汽車,計算整車的續航里程采用GB/T18386《電動汽車能量消耗率和續航里程標準》,即用等速法和續航里程設計目標值法計算電池容量。

由能量守恒定律可得:

式中:D——續航里程設計目標值,km;

E——電池組總容量,kW·h;

M——試驗規定車速,km/h;

PM——整車在M車速穩定行駛的輸出功率,kW;

Pacc——附件消耗功率,kW。

則電池總容量的計算,如式(9)所示。

因此,通過式(9)即可初步計算動力電池應具備的容量值。然后再根據選擇的驅動電機所需的額定輸入電壓范圍、功率大小及續航里程所需的動力電池容量,確定電池組數量和所需動力電池總電壓。根據工況法計算電池容量。

4 傳動系統參數匹配

傳動比對純電動汽車的性能有較大的影響。不同的行駛工況下,合適的傳動比可以很好地滿足電動汽車的性能要求,使電機運轉在高效率的范圍內,同時減輕電機和電源的負荷,減少功率損失。

當電動機輸出特性一定時,傳動比的選擇需滿足整車的動力性指標的最高車速、加速時間及最大爬坡度的要求。電動汽車在最高車速時以最小的傳動比擋位行駛,在最大爬坡度時以最大的傳動比擋位行駛。因此,傳動比的上限(iu)、下限(id)可由式(10)計算。

式中:Ttq_max——電動機最大輸出扭矩,N·m。

5 整車動力性能仿真及控制策略優化

5.1 整車動力性能仿真

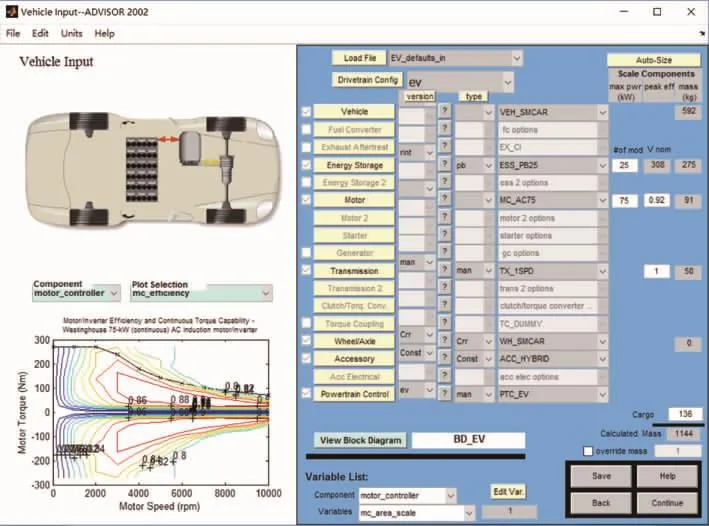

ADVISOR軟件是一種在MATLAB和Simulink環境下的一系列模型和數據。使用ADVISOR可靈活配置汽車各部分參數和試驗條件,在純電動汽車開發前期可快速地仿真分析純電動汽車經濟性、動力性及參數匹配的合理性,使動力匹配的開發周期大大縮短。

根據設計車型的目標參數,以及文中相應的計算公式,計算電機、動力電池及傳動系數,然后打開ADVISOR仿真軟件,將相對應的M文件進行相應的修改進行仿真驗證,仿真界面,如圖3所示。在仿真過程中可實時調整優化所設計的動力參數,以滿足設計目標。

圖3 純電動汽車動力匹配仿真界面

5.2 整車控制策略優化

動力參數匹配完成,VCU作為純電動汽車的中樞系統,起著指揮協調的作用,并對整車動力優化起關鍵作用。VCU根據駕駛員操作意圖及汽車運行狀態判斷汽車相應驅動模式,整車控制策略的好壞直接影響著整車系統的能量綜合利用率。經仿真驗證和試驗標定后選擇最優數據,使得整車動力電池能量利用率達到最高,從而節省電量、增加續航里程。此外,在汽車減速或滑行時,可根據設計目標及駕駛習慣選擇合適的能量回收系數,將整車不能利用的機械能轉換為能為動力電池組充電的電能。

作為純電動汽車的中樞系統,當整個電氣系統出現故障時,VCU將檢測到的故障進行等級劃分,按照不同的故障等級提供相應的應對策略,這樣就可以按照設計目標對整車系統進行功率限制,在保障安全的前提下,減少動力電池電量的浪費,同時減輕驅動電機的負荷,以保障整車控制系統處于能量最優狀態。

6 結論

電動汽車電控系統的參數匹配選擇對其動力性和經濟性有著很大的影響。文章介紹了在純電動汽車設計初期,根據整車設計目標,通過驅動電機參數、動力電池參數匹配仿真方法及設計整車控制策略,使得純電動汽車“電池+電機+電控”三電系統在電動汽車動力匹配開發初期更好地集成到一起。為電動汽車的前期設計分析及后續整車各性能指標優化等提供基礎理論數據,極大地縮短了新產品的開發周期。