基于PLC間通信的高壓氣流量系統閉環控制

王嘉煒,索雙富,孟國營,楊 杰

(1.中國礦業大學,北京100083;2.清華大學摩擦學國家重點實驗室,北京100084)

?

基于PLC間通信的高壓氣流量系統閉環控制

王嘉煒1,索雙富2,孟國營1,楊杰2

(1.中國礦業大學,北京100083;2.清華大學摩擦學國家重點實驗室,北京100084)

基于干氣密封高壓氣恒流量供氣系統設計了一種西門子S7-300型PLC間通信的閉環控制方案。主要從系統組成、主站與從站的程序編寫,控制目標的實現等方面進行介紹。為開發相似的工程閉環控制系統提供參考實例。

PLC通信閉環控制高壓氣流量

0 引言

干氣密封是在密封兩端面之間動環上開設流體動壓槽,開始旋轉時,動壓槽把外徑側的高壓隔離氣泵入密封端面,這樣用氣體形成一層滑膜,使密封端面之間不發生接觸并達到密封的效果[1]。目前在工業現場,仍較廣泛地應用開環式的供氣系統[2],但其已不能滿足工作和系統的可靠性。高壓條件下的端面密封是一個發展的方向。高壓密封氣的穩定供給,對提高干氣密封的可靠性有直接影響。因此,將密封氣流量的閉環反饋引入供氣系統,可以有效克服外部干擾,提高密封可靠性。

在高壓供氣的工業現場,進氣氣路的屏風與排氣氣路屏風分別獨立,自成系統。由于整個系統連接多條氣路,比較復雜(進氣氣路將高壓大流量試驗氣體通進實驗系統中,實現供氣功能。排氣氣路將廢氣或泄漏氣處理排出,同時監測系統腔內的壓力與流量)。因此進氣氣路和排氣氣路兩個屏風分別連接兩個PLC,用來進行系統參數監測和控制。由于數據分別由兩個PLC采集和控制,因此需要依靠PLC進行通訊,進而對整條氣路進行流量閉環控制。

本設計采用當前較為成熟的閉環控制策略——PID控制,針對高壓氣恒流量供氣系統進行設計,具有可靠性高、通用性強等優點。

供氣系統引入流量反饋,通過讀取氣路的流量監測信息,經過控制器處理后,輸出閥位信息,使閥位達到一定開度,以保持所需的氣體流量。以PID控制器為核心,配合傳感器、閥門進行邏輯控制和閉環反饋,對控制系統的動態特性進行補償和校正,再通過將系統的被控變量反饋到輸入端并和參考輸入進行比較,將產生的一個誤差信號加到控制器上,從而改變輸出,使系統誤差減小,達到實現精確控制的目的[3]。

1 系統構成

1.1硬件部分

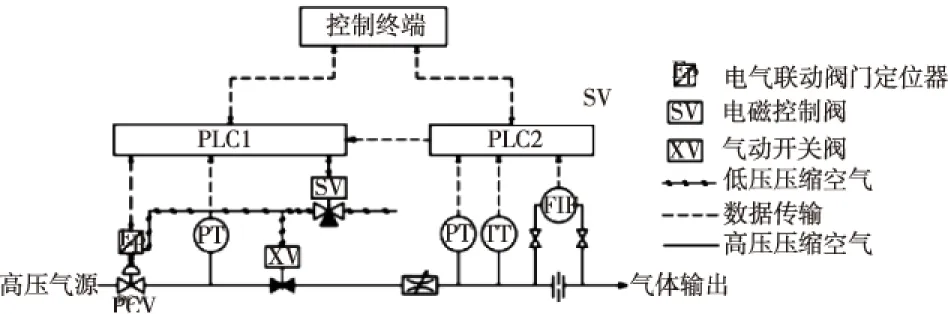

系統構成如圖1所示,整個系統主要由兩臺西門子S7-300PLC、兩臺CP343-1通信模塊、交換機、截止閥、電控氣動調壓閥、遠傳壓力表、溫度計和遠傳流量計組成。其中高壓氣的輸入、截止閥、電控氣動調壓閥、壓力表連接在PLC1上,溫度計和流量計連接在PLC2上,2個PLC通過交換機與工控機相連接,在上位機顯示和存儲數據[4]。

圖1 流量系統圖

這里將PLC1設為主站,PLC2作為從站,從站將流量計數值和溫度信號發送給主站,主站在監測壓力表數據和調節閥開度的同時,實現系統的控制操作、截止閥的控制、電控氣動調壓閥的開度控制、接受從站數據及控制過程的計算。

在系統中用節流閥來模擬實際工況下的壓力損失和機械本體阻力。系統PLC中的變量及地址表(表1,表2)。

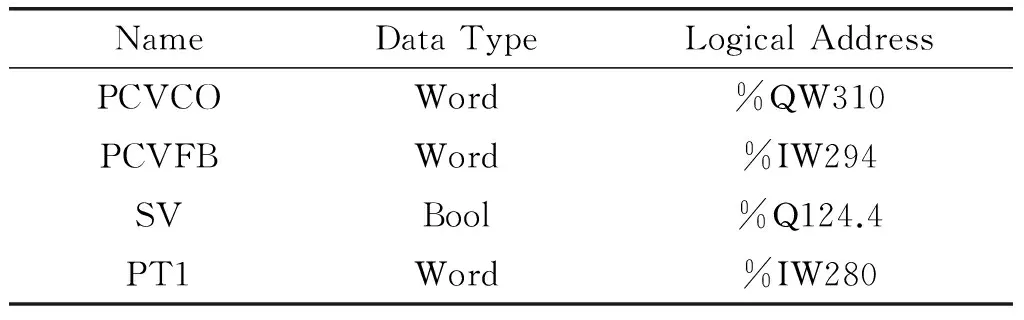

表1 PLC1變量及地址表

表2 PLC2變量及地址表

1.2軟件部分

軟件部分主要分:硬件組態、通訊設置、模擬量處理、控制程序、PID控制和輔助程序等部分。

硬件組態:分別組態兩套PLC的硬件模塊。

通信:對兩PLC建立以太網連接,分別設置合適的在同一網段的IP地址,并進行設置和軟件編制[5]。然后將從站中的流量發送到主站中,主站接收數據。

模擬量處理:將各模擬量信號按照其量程進行轉換,將閥門的電流信號轉換為0~100%的百分比形式。

控制程序部分主要在主站中編制,實現系統啟停、閥門開度的手自動控制、設置目標流量值并與來自從站的流量值進行比較并基于PID模塊的流量閉環控制。除此之外還包括循環、異步中斷、錯誤處理、停機報警等功能塊。

2 控制策略

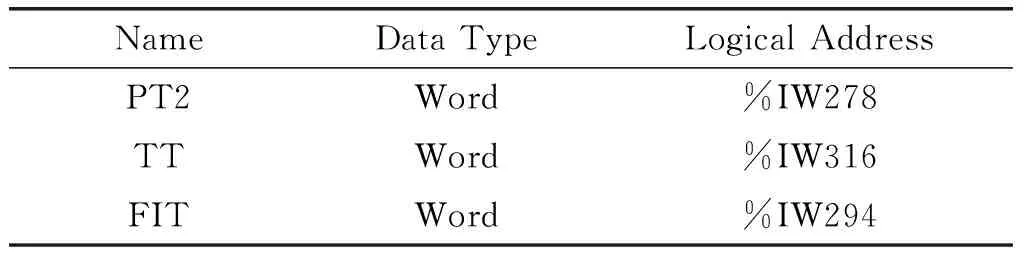

PID控制是工業中應用最廣泛的閉環控制策略,它根據系統的誤差,利用比例、積分、微分計算出控制量來進行控制[6]。原理如圖2所示。

圖2 PID控制原理圖

PID控制器的傳遞函數形式為:

(1)

PID控制器輸入信號與輸出信號的關系為:

(2)

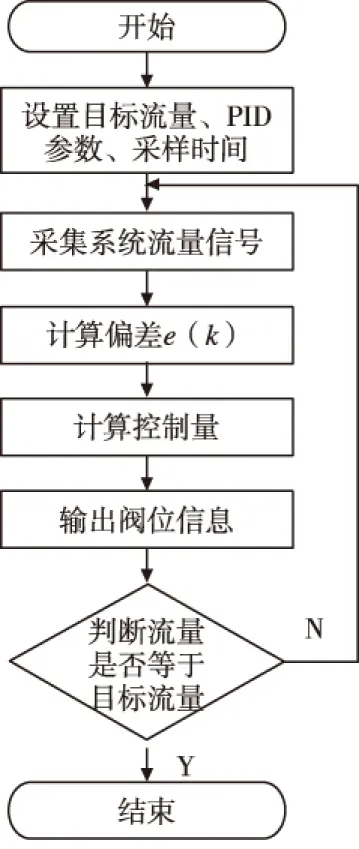

圖3 系統PID控制 流程圖

其中u(t)、e(t)為輸出和輸入偏差信,Kp為比例系數;Ti,Td為積分微分時間常數[7]。

PID調節器的傳遞函數為:

(3)

控制流程圖如圖3。

3 控制試驗

為了實現穩定的供氣,保證高壓氣流量的穩定,對系統進行試驗。改變試驗入口氣體壓力和目標輸出流量觀察控制效果。

3.1系統參數調節

1)設置PID參數,確定比例增益P、積分時間常數Ti以及微分時間常數Td。對系統空載、帶載聯調,再對參數進行微調,直至滿足要求。對于氣體流量調節系統,根據經驗一般P取0.2~1范圍,Ti取40 s~100 s范圍,不設置Td[8]。

2)設置合適的采樣頻率。氣體流量系統本身具有滯后性,對于本系統又有PLC間的通信延遲,如果采樣時間太短,前一次調整還沒有進行,結果又發生了變化;采樣時間太長則達到穩定時間又太長。因此采樣時間設置為0.5 s~1 s較為合適。設定合適的采樣頻率對快速、準確達到預定目標具有重要意義。

3.2試驗結果

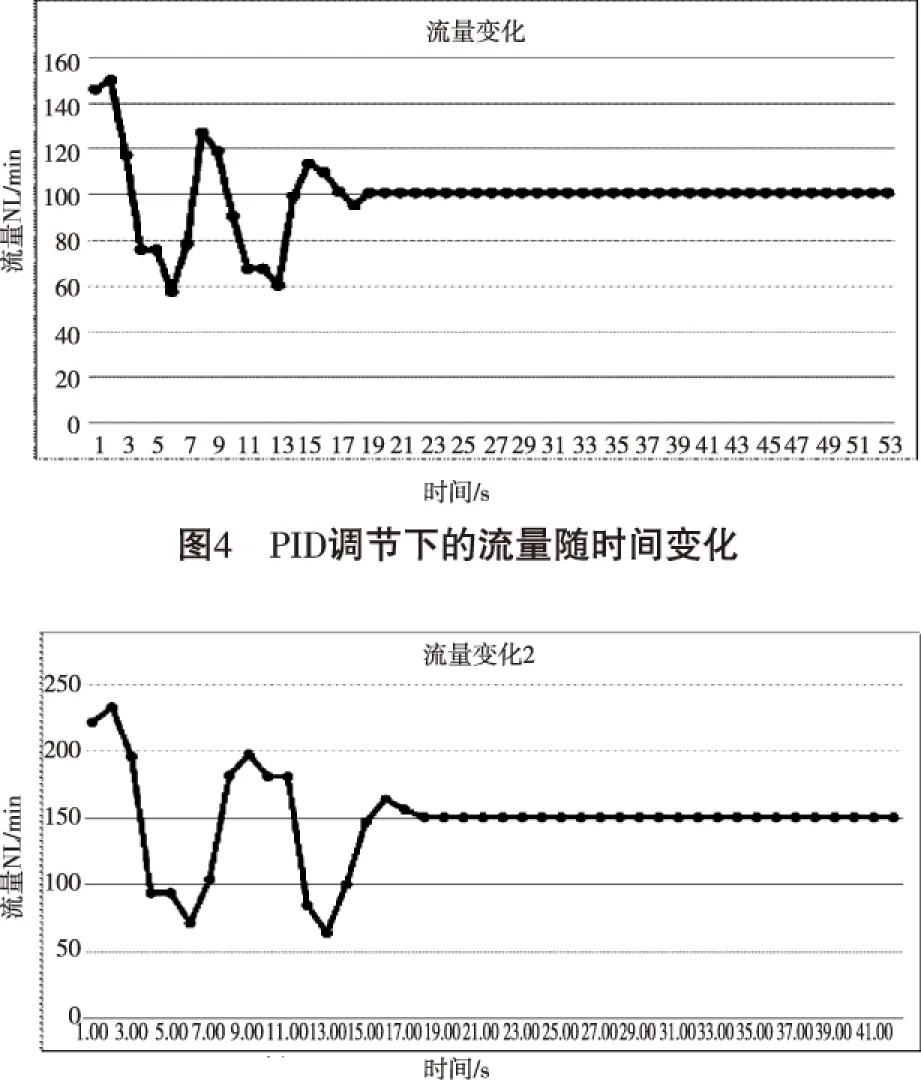

首先設定入口壓力為6 MPa,目標流量為100 NL/min,觀察控制效果。

之后將入口壓力改為8 MPa,目標輸出流量改為150 NL/min,觀察控制效果。

如圖4、5所示為系統流量的控制效果圖。圖4

圖5 PID調節下的流量隨時間變化2

中,在經過20 s左右的波動后,系統輸出跟蹤至期望輸出,圖5中,經過18 s左右的波動,系統輸出流量自動調整至期望輸出,誤差在1%以下。這說明,系統參數已達到足夠的精度,實現了系統流量的閉環自動調整控制。從圖4、5中的控制過程看到,實驗系統的流量閉環控制可以迅速達到期望流量,能夠滿足工程中對恒定流量控制的要求。

4 結論

通過PLC間的數據通信實現了分離系統的PID閉環控制,通過系統閉環參數的合理配置,實現了高壓氣系統的恒流量控制。本系統通過相關控制閥門的數據采樣周期和增益參數的合理設定調試,實現的恒流量控制精度和速度達到工程應用要求。該系統為工業中大流量的閉環控制提供了一個實例參考。

[1]楊惠霞, 王玉明. 泵用干氣密封技術及應用研究[J]. 流體機械, 2005,33(2):1-4.

[2]王樹術, 劉春艷. 離心壓縮機干氣密封損壞原因分析[J]. 風機技術, 2009(02):73-74.

[3]陳建鑫, 楊林娟. 機械密封技術最新進展[J]. 南通職業大學學報, 2005, 18(4):60-64.

[4]漆海霞, 張鐵民, 魏德仙, 等. 基于 PLC 間通信的步進電機遠程閉環控制[J]. 微計算機信息, 2008,24 (2):49-50.

[5]楊森. S7-300 系列 PLC 間的以太網通信[J]. 可編程控制器與工廠自動化 (PLC FA), 2015(5):81-83.

[6]吳宏鑫, 沈少萍. PID控制的應用與理論依據[J]. 控制工程, 2003, 10(1):37-42.

[7]郭麗萍, 吳欽木, 解雪妮,等. 溫度控制系統的模糊PID控制方法研究[J]. 現代機械, 2014(6):55-57.

[8]金奇, 鄧志杰. PID控制原理及參數整定方法[J]. 重慶工學院學報(自然科學版), 2008, 22(5):91-94.

The closed-loop control of high-pressure gas supply system based on PLC communication

WANG Jiawei, SUO Shuangfu, MENG Guoying, YANG Jie

In this paper, we designed a closed-loop control solution for the high-pressure, constant-flow gas supply system using Siemens S7-300 PLC communication, and introduced it from the aspects of system composition, programming of the main station and the slave station, and the realization of the control goals, etc. This study provided a reference for the development of similar projects of closed-loop control system.

PLC,communication,closed-loop control,high pressure gas,flow

TP273

A

1002-6886(2016)04-0088-03

王嘉煒,男,中國礦業大學(北京)碩士研究生,研究方向為機電一體化。

2015-12-23