基于SLP方法的K公司工廠布局改善*

葛敬東,周炳海

(同濟大學機械與能源工程學院,上海201804)

?

基于SLP方法的K公司工廠布局改善*

葛敬東,周炳海

(同濟大學機械與能源工程學院,上海201804)

工廠布局對車間的生產活動影響很大,良好的車間布局,能降低物料的搬運成本,縮短人員走動距離,生產效率得到最大優化。針對K公司工廠擴建,不同產品線的布局,運用SLP方法進行了研究分析。通過對物流強度和非物流關系以及其他限制邊際條件的分析研究,對擴建后的布局提出優化方案,避免了工序之間的物流路線交叉,降低了物流強度,增加了車間的空間利用率,提高了生產效率。

系統布局設計多產品線物流優化工業工程

0 引言

工廠布局是根據企業的經營目標和生產綱領,在一定的空間場所內,從材料的接收,零件和產品的制造,到成品的包裝、發運的全過程,將人員、設備、物料所需要的空間作最恰當的分配和最有效的組合,以便獲得最大的生產經濟效益[1]。根據相關資料,產品生產過程中,產品的加工時間不超過產品總生產時間的20%,其余80%的時間都在進行物料運輸,作業等待等環節[2],可見工廠布局的優劣對車間生產活動的影響很大。良好的車間布局,應使物料搬運的成本最低,人員走動的距離最短,生產效率得到最大優化[3]。

19世紀中,美國的Mathur提出系統布局設計理論(Systematic Layout Planning,簡稱 SLP),通過建立物流因素相關圖與非物流因素相關圖,以作業單位物流與非物流相互關系為主線,采用一套表達力極強的圖例符號和簡明的工作表格,并進行打分,以量化方法選擇最優設計方案,使布局設計由定性分析發展為定量分析[4-6]。

我國的物流技術發展相對較晚,進入21世紀,我國才開始大力發展生產物流[7],隨著SLP理論、遺傳算法、層次分析法等和各種數學模型被廣泛研究并運用到企業的生產實踐中[8-10],我國的物流技術得到了快速的發展。

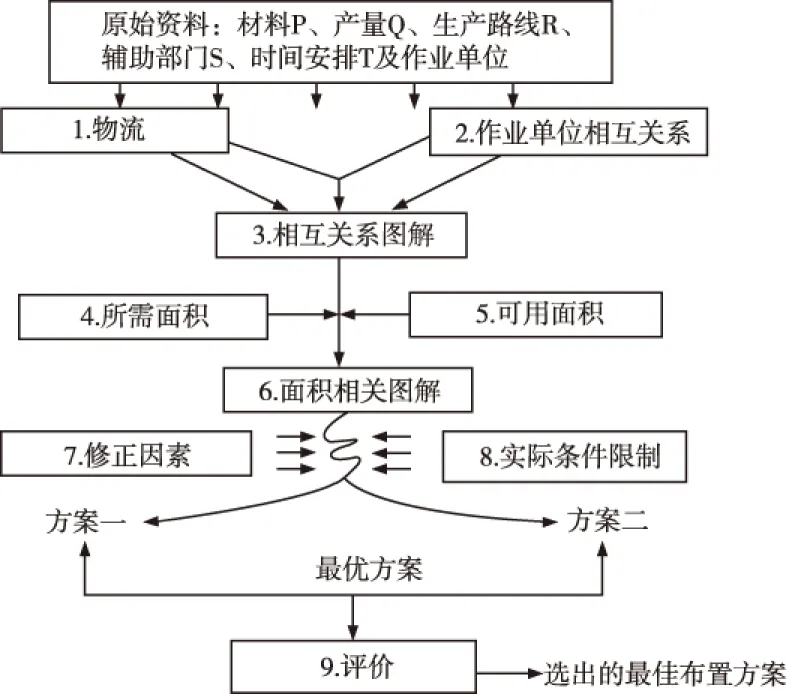

SLP方法把產品P、產量Q、生產路線R、輔助服務部門S及生產時間安排T作為給定的基本要素,作為布局設計工作的出發點,按圖1所示程序進行設計。

圖1 SLP程序圖

本文將采用SLP法對K公司工廠擴建過程中的生產車間布局進行設計優化,解決K公司的實際運營過程中存在的問題,并通過真實案例展示SLP方法在實際應用中的有效性。

K公司是一家生產汽車零部件的在華德資企業,公司主要從事用于汽車零部件的精密彈簧和精密沖壓件的設計、生產、銷售。公司旗下現有6個產品(B,E,F,H,S,W)事業部。目前公司廠房面積23,000 m2。根據業務發展情況,生產車間需要進行進一步的擴建,擴建面積為11,000 m2,新增面積需支撐公司未來5年的發展需求。因此,必須對車間進行合理布局,并盡可能減少對現有設備,特別是大型設備的移動。

本文研究分析了公司原有工廠布局,并利用SLP方法,基于總的擴建面積和部分大型設備的特殊需求等條件,進行了系統工廠布局設計,從而確定了最優布局方案,新車間依此進行了擴建和布局。

1 原有工廠布局分析

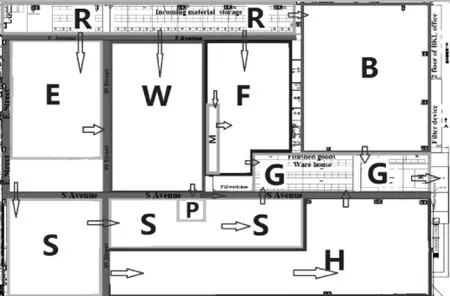

工廠原有的布局如圖2。各產品線事業部按照自己的內部流程和生產需要進行了模塊化工藝流程布局,未充分考慮物料價值流的精益性及未來的可擴展性。

隨著業務的不斷發展,各事業部面積不斷擴張,但因為都是在原有位置上向周邊擴展,出現了各事業部生產面積局促,內部周轉不暢的局面,且除了B、H事業部外,其他事業部均無法再繼續擴張。

圖2 原有工廠布局圖

原工廠布局中原材料和成品庫處于工廠一端,工廠內所有的產品都要重復倉庫-工位-倉庫的物料循環過程,一方面物料移動距離大,造成嚴重浪費;另一方面,物流通道嚴重擁堵,物流效率低下。 如果繼續維持這種工廠布局,物流通道就必須加寬,這樣又會導致工廠空間的浪費。

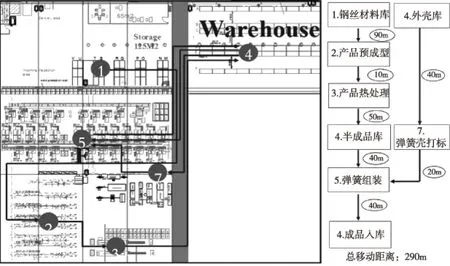

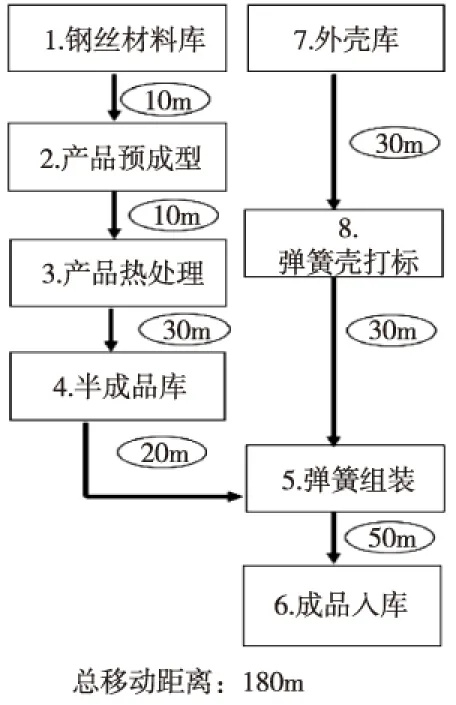

對事業部內部原有布局進行分析,也發現了設施布局不合理,物流不暢的情況。以其中一個事業部F為例,圖3展示了F部門原有的車間布局下的物流移動情況,存在大量的物流迂回交叉,每個生產過程,物料移動距離達290 m。其他事業部也同樣存在類似情況存在。

圖3 原車間F部門布局及物料移動圖

總結以上,原有車間布局存在以下問題:

1)除了臨近待擴建區的事業部,其他產品線無法進行進一步的生產區域擴展,擴建區也將得不到合理利用。

2)因原材料和成品庫的位置,內部物流迂回循環嚴重,物流通道擁堵,效率低下。

3)單產品線內,物料移動距離大,存在浪費。

2 基于SLP方法的車間布局設計

2.1不同區域之間的物流量分析

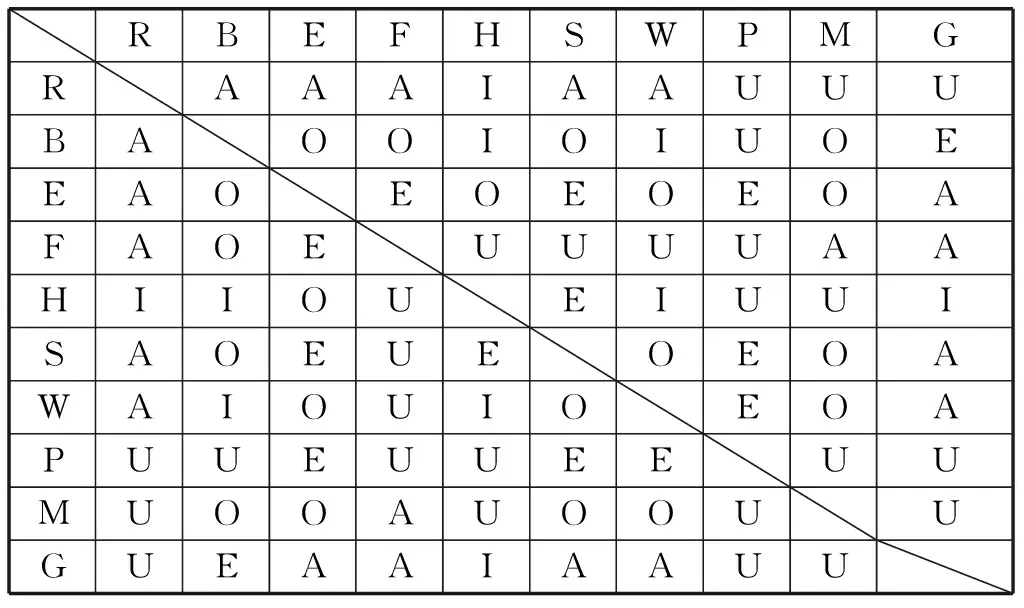

各事業部根據自己業務計劃,提出自己的物流量需求。進而得到倉庫與生產線之間,及生產線與公共設施(如拋光車間)之間的物料流動,不同產品線之間的物流量見表1。

表1產品線間物料流動從-至表(P/Day)

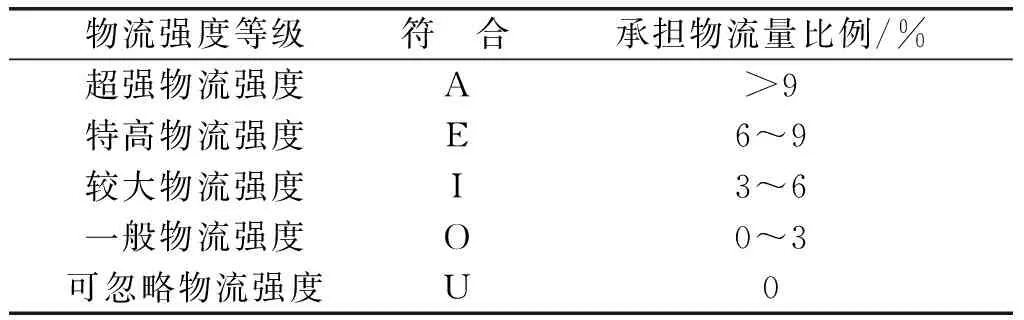

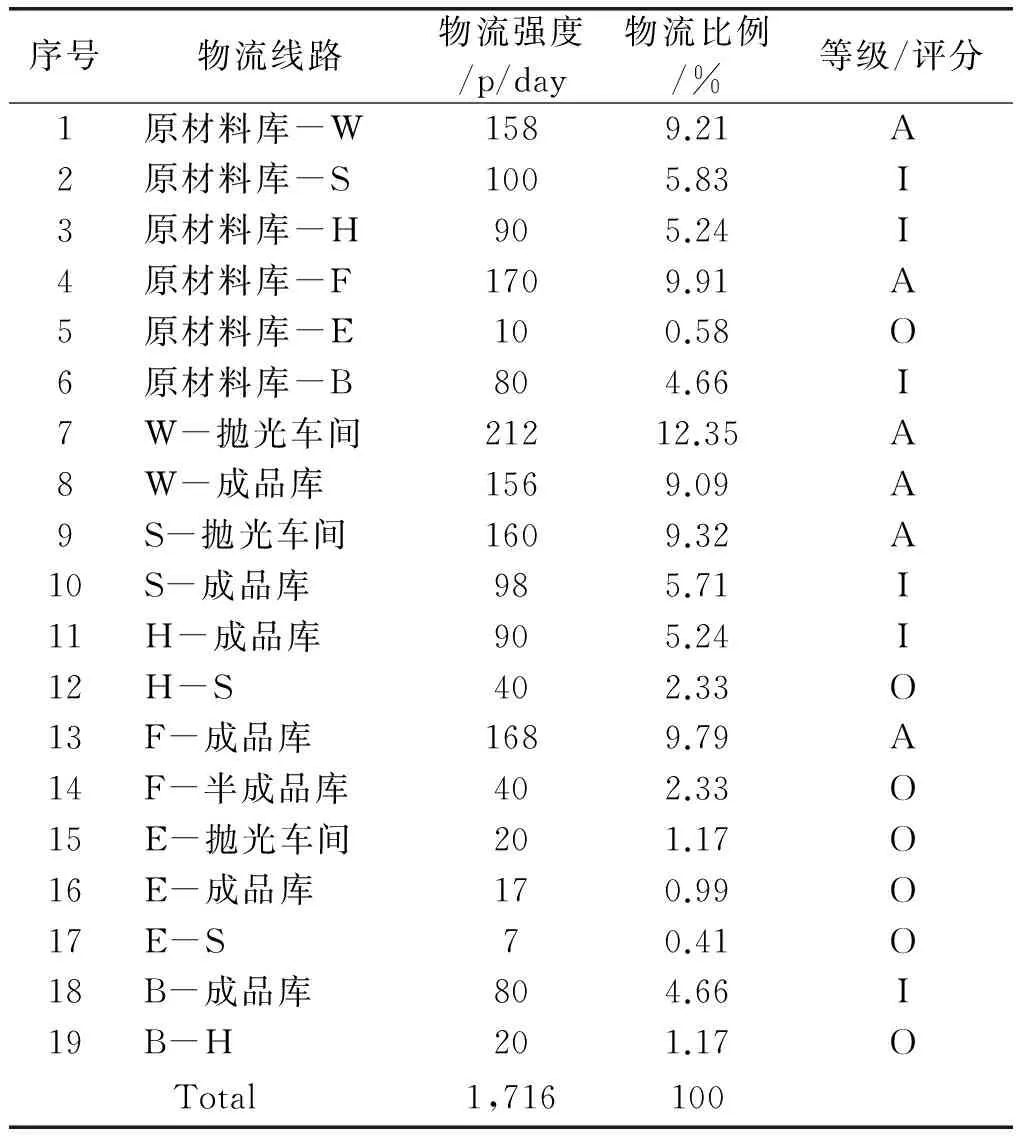

根據SLP,按照表2所示的物流強度等級劃分參照表劃分不同區域之間的物流強度等級,得到全廠的物流強度等級表3。

表2 物流強度等級劃分參照表

表3 全廠物流強度等級表

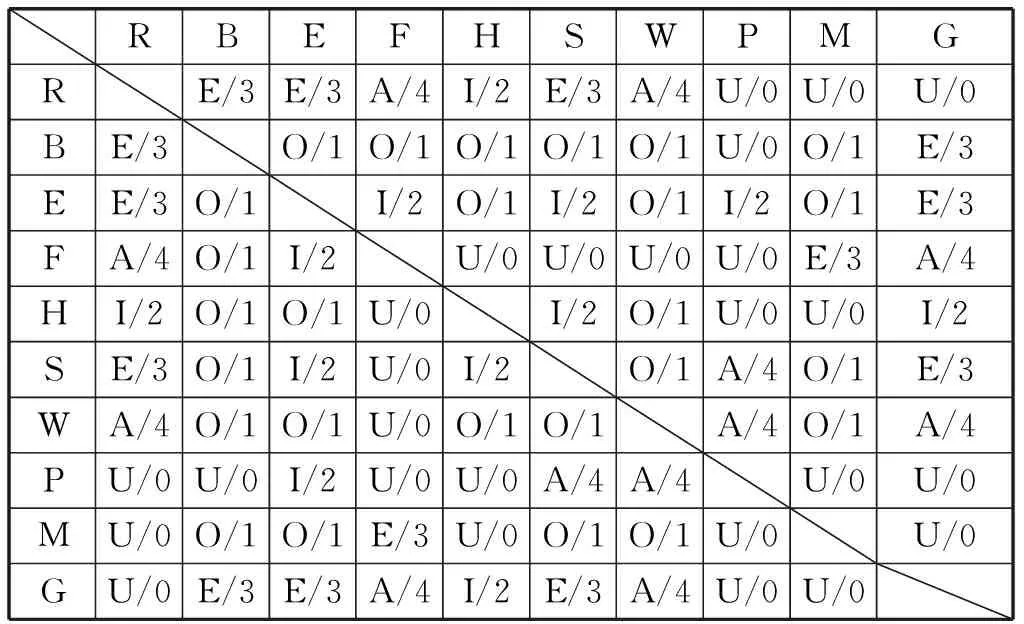

2.2非物流關系分析

根據SLP方法,根據影響車間的非物流因素,如作業性質的相似程度,工藝流程的連續性,工作聯系的頻繁程度、噪聲、溫度、煙塵、廢水廢氣等環境因素的影響,按照從重要到不重要,用A、E、I、O、U表示,得到表4的非物流密切程度等級表。

表4 非物流密切程度等級表

原材料庫=R,拋光車間=P,半成品庫=M,成品庫=G

2.3作業區域位置關系分析

根據前述物流強度分析得到的物流強度等級與非物流因素影響表,按1∶1權重進行綜合量化考慮,即A=4,E=3, I=2, O=1, U=0,如果存在互斥關系,用X=-1,得到作業區域關系如表5。

表5 作業區域關系表

原材料庫=R,拋光車間=P,半成品庫=M,成品庫=G

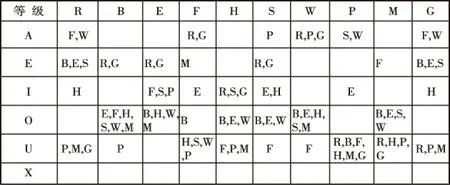

根據作業區域關系表,先找出最重要的關系,即A最多的,若A級數量相同,再比較E。將最重要的關系塊先放于中央位置。然后按A關系要邊靠邊放,E關系要至少角靠角,X關系不能相鄰的原則,整理成無面積拼塊如圖4(示例兩個可能排列)。

圖4 無面積拼塊圖

2.4實際邊際條件修正因素

根據實際情況,以下邊際條件需要被考慮進入修正因素:

a)H部門必須在現有位置基礎上向計劃擴建方向擴展;

b)B部門必須靠近計劃擴建位置的外緣;

c)成品庫,考慮到發貨需求,必須靠近現有車間的收發貨平臺,或者新擴建區的邊緣,以便修建新的發貨平臺;

d)因為對地坪承重的特殊要求,原材料庫位置必須在現有位置范圍以內;

e)各個部門根據自身工藝要求和業務計劃所需的布局形狀和面積。

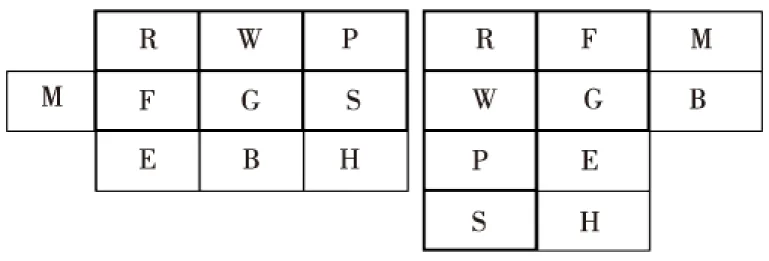

2.5優化后的布局

基于無面積拼塊圖和修正因素,將現有布局圖各部門模塊剪下,試拼到空白的車間中(含擴建區),經整理得到最后車間布局方案,如圖5,箭頭顯示了大的從原材料庫R-生產部門-成品庫G的物流方向。

圖5 新車間布局圖

3 新車間布局的評價

在利用SLP方法對車間布局進行系統設計后,整個車間的大物流得到很好的優化,如圖5的箭頭所示,基本實現的原材料-工位-成品的單向流動。

圖6 改進后車間F部門 物料移動圖

在產品線內部,物流流動也得到了優化,以F部門為例如圖6所示,布局調整后,物流迂回情況基本解決,物料移動平均距離,由原來的290 m減少到了180 m,效率提高37.9%。

另外,因為物流效率的提高,車間空間利用率也得到了改善,現場工作環境得到優化。

4 結束語

對于生產部門繁多,產品系列復雜的工廠,工廠設備設施布局的不合理,會導致大量的反復物流浪費,甚至出現擁塞,半成品增多,生產效率降低,加重企業的成本負擔。通過利用SLP方法,在企業工廠擴建的前期進行合理布局設計,不僅為后期擴建提供了布局方案指導,還優化了設備布置,避免了工序之間的物流路線交叉,大大降低了物流強度,減少了搬運作業量,優化了現場工作環境,增加了車間的空間利用率。 方案已被企業采用,新廠區已經竣工,并按新布局運用超過半年,改善效果得到了驗證。

[1]齊二石,方慶琯.物流工程[M].北京:機械工業出版社, 2006.

[2]法玉琦.基于SLP理論的制造車間物流設施布置設計[J].物流技術,2014,33(9):371-373,376.

[3]朱耀祥,朱立強.設施規劃與物流[M]. 北京:機械工業出版社, 2005.

[4]葉連發,劉勝,包北方. SLP在H公司柴油機零配件生產車間布局優化中的應用研究[J]. 機械, 2012,39(5): 24 - 28.45.

[5]鐘久亮.基于SLP的車間設施布局分析與優化[J].產業與科技論壇,2013,12(13): 95-97.

[6]Muthur R. Systematic layout planning[M]. Boston: Cahners Books,1973:55-56.

[7]祁慶民,侯凌燕,王秋旭,等.中國制造企業物流現狀與發展方向研究[J].起重運輸機械,2003(11)1-2.

[8]陳學軍,陸德謀,查靚, 李文嬌.企業設備布局方式的仿真[J].工業工程,2011,14(1):16-22.

[9]葉慕靜,周根貴.基于遺傳算法的系統布置設計及初步應用[J].工業工程,2005,8(3):97-101.

[10]王春瑞.基于SLP方法的RX公司車間設施布局研究[D].東北農業大學,2014.

Workshop layout improvement of company K based on SLP

GE Jingdong,ZHOU Binghai

Workshop layout is a key factor influencing the production process. A reasonable layout will reduce material handling cost, shorten the moving distance of workers, and maximize production efficiency. For the extension of the workshops of Company K, we analyzed the layout of different product lines by SLP. Through analysis of the logistic intensity, non-logistic factors and other conditions, we put forward the optimization plan, which avoided logistic path cross, reduced the logistic intensity, increased the utilization rate of workshop space, and improved production efficiency. The company implemented the new layout and proved the effect of the improvement.

systematic layout planning,multi-product-line,logistic improvement,industrial engineering

TG95

A

1002-6886(2016)04-0001-05

國家自然科學基金項目(No. 71471135)。

葛敬東(1979- ), 女, 河北人, 碩士研究生, 主要研究方向為工廠生產物流。

2015-12-31