鋁合金陽極氧化著黑色熱控涂層工藝研究

劉會彬, 鄒松華

(天津航天長征火箭制造有限公司,天津 300462 )

?

鋁合金陽極氧化著黑色熱控涂層工藝研究

劉會彬,鄒松華

(天津航天長征火箭制造有限公司,天津300462 )

摘要:介紹了一種鋁合金陽極氧化著黑色熱控涂層工藝,此工藝采用硫酸陽極氧化方法以及深黑32#有機染料著色,對LY12鋁合金H112熱處理狀態材料進行了處理。通過正交試驗對氧化時間、氧化溫度、電流密度工藝參數進行優化,得到高發射率的最佳工藝參數。

關鍵詞:陽極氧化; 著色; 熱控涂層; 膜層半球發射率

引 言

當人造衛星、飛船和空間站在太空工作時,要長期經受太陽、行星、空間溫度交替加熱和冷卻,引起高低溫的劇烈變化。在太空中因缺少空氣作為介質,其熱交換主要通過熱輻射的方式進行。因此,航天器廣泛采用具有特定光學性質的熱控涂層涂覆于航天器外表面來調節和控制航天器與外界的熱交換,從而維持航天器在一個預定的、正常的工作范圍。

熱控涂層(溫控涂層)是航天器外表面用來調節和控制航天器與外界進行熱交換的特種涂層[1-2]。

太陽吸收比(αs)為太陽吸收輻射通量與入射輻射通量之比。發射率(εH)為熱輻射體的輻射出射度與處于相同溫度全輻射體(黑體)的輻射出射度的比值。半球發射率為熱輻射體在半球方向上的發射率。0<εH<1;0<αs<1吸收率A(αs)、反射率R(ρs)、透過率T(τν)存在關系式:A+R+T=1對于不透明體,T=0,關系式可簡化為A+R=1。

熱控涂層的發射率是涂層產品重要的可控熱輻射性能參數,發射率數值在0與1之間變化。不同的發射率ε的熱控涂層,可決定航天器熱平衡溫度水平。

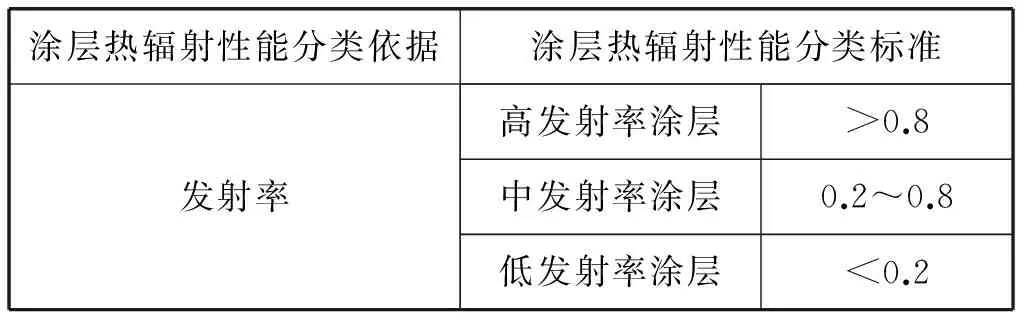

熱控發射率按發射率分類如表1所示。

表1涂層熱輻射性能分類表

涂層熱輻射性能分類依據涂層熱輻射性能分類標準發射率高發射率涂層>0.8中發射率涂層0.2~0.8低發射率涂層<0.2

由此可以看出,涂層發射率的高低是判斷涂層熱輻射性能的重要指標。

1 實 驗

1.1實驗方法1.1.1實驗材料及工藝流程

實驗采用LY12鋁合金H112熱處理狀態材料作為試樣,規格為40mm×40mm×2mm。利用硫酸陽極氧化方法,對其進行著黑色熱控涂層工藝研究。試樣用240#的砂紙將棱角處打磨至圓滑后備用。

鋁陽極氧化工藝流程如下:

除油→水洗→酸出光→水洗→堿腐蝕→水洗→酸出光→水洗→電化學陽極氧化→著黑色→封閉→清洗。

其中除油、酸出光和堿腐蝕為前處理工序。

1.1.2前處理

經過機械加工的試片表面覆蓋有少量油污,油污的存在會使試片生成的氧化膜質量降低,從而影響氧化膜層的著色質量,因此試片在陽極氧化前需要進行除油處理。選擇化學除油法將試片表面在加工、流轉過程中產生的油污去除。

化學除油用40~50g/L Na2CO3,40~50g/L Na3PO4·12H2O,20~30g/L Na2SiO3的溶液在θ為60~80℃將表面油污除盡[3]。

1.1.3陽極氧化

試片陽極氧化的質量是決定黑色陽極氧化熱控涂層膜層半球發射率高低的關鍵,而決定試片陽極氧化質量主要有三個因素,分別為氧化時間、溫度和電流密度。

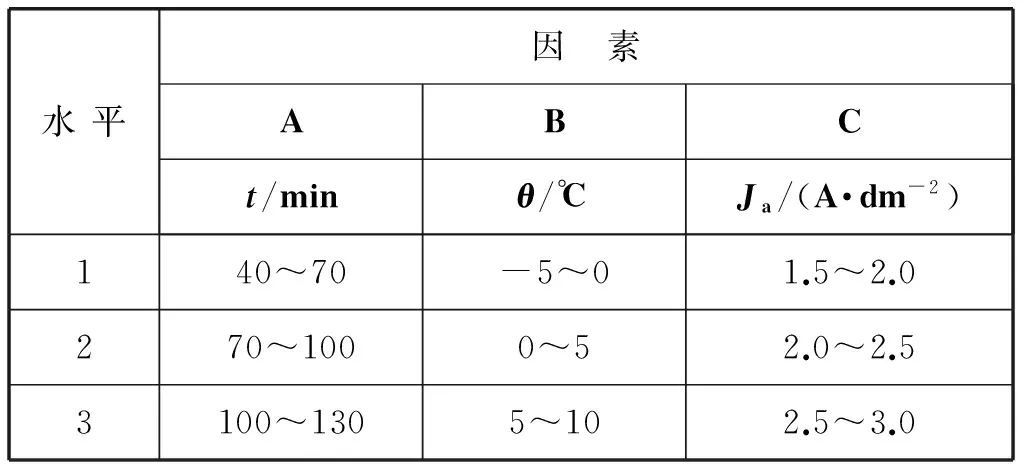

運用正交試驗的方法,通過多組試驗最終確定陽極氧化工藝參數,正交試驗主要考察氧化時間、溫度和電流密度三個因素。

當氧化鋁膜層較薄時,基體金屬鋁的熱發射起主要作用,所以膜層總體的發射率較低;當非金屬氧化鋁膜達到一定厚度后,氧化鋁膜層的發射率起主要作用,因此在一定范圍內提高膜層厚度,有利于提高膜層的發射率;另外當膜層孔隙率增大,膜層的熱物理性能較高,同樣有利于提高膜層的發射率[4]。

在幾種鋁和鋁合金電化學氧化方法中,硬質陽極氧化法得到的氧化膜層厚度最厚,通常硬質陽極氧化工藝參數中氧化θ為-2℃、電流密度2.5A/dm2、t為60min[5]。經查閱資料了解氧化時間、溫度和電流密度三個因素對鋁合金氧化膜層厚度與膜層孔隙率的影響,最終確定三個因素的研究范圍如表2所示。

表2正交試驗因素水平表

水平因 素ABCt/minθ/℃Ja/(A·dm-2)140~70-5~01.5~2.0270~1000~52.0~2.53100~1305~102.5~3.0

1.1.4著色

熱控膜層著黑色處理方法較多,本文選用化學浸漬著色法對試片進行著色處理,其中化學浸漬著色包括有機染料和無機染料兩種,有機染料的特點是膜層的色牢度高、上色速度快、上色均勻度好及遮蓋能力強,但是其耐光保色性沒有無機染料好。目前國內多采用有機染料酸性黑ATT進行著黑色處理[3]。本文采用與酸性黑ATT相似,科萊恩化工(中國)有限公司的深黑32#有機染料,在40~60℃的溶液中將試片浸漬20~30min進行著黑色處理,深黑32#在耐光保色性上優于酸性黑ATT。

經深黑32#著色后的試片,顏色效果好,質量穩定并且操作簡單,清洗方便,遮蓋能力強。

1.1.5封閉

封閉處理是使著色后的氧化膜表面從活性狀態轉變為化學鈍態,達到提高膜層耐蝕性、增強膜層抗污染能力及固定色素體的目的,且提高膜層發射率的穩定性和耐光性[6-7]。

選取SY-3型封閉劑,在80~90℃下進行2~5min的封閉處理,使著黑色膜層迅速封閉膜孔,使膜層的色度牢靠,減少膜層褪色或流色,并使膜層的發射率長期保持穩定。

2 結果與分析

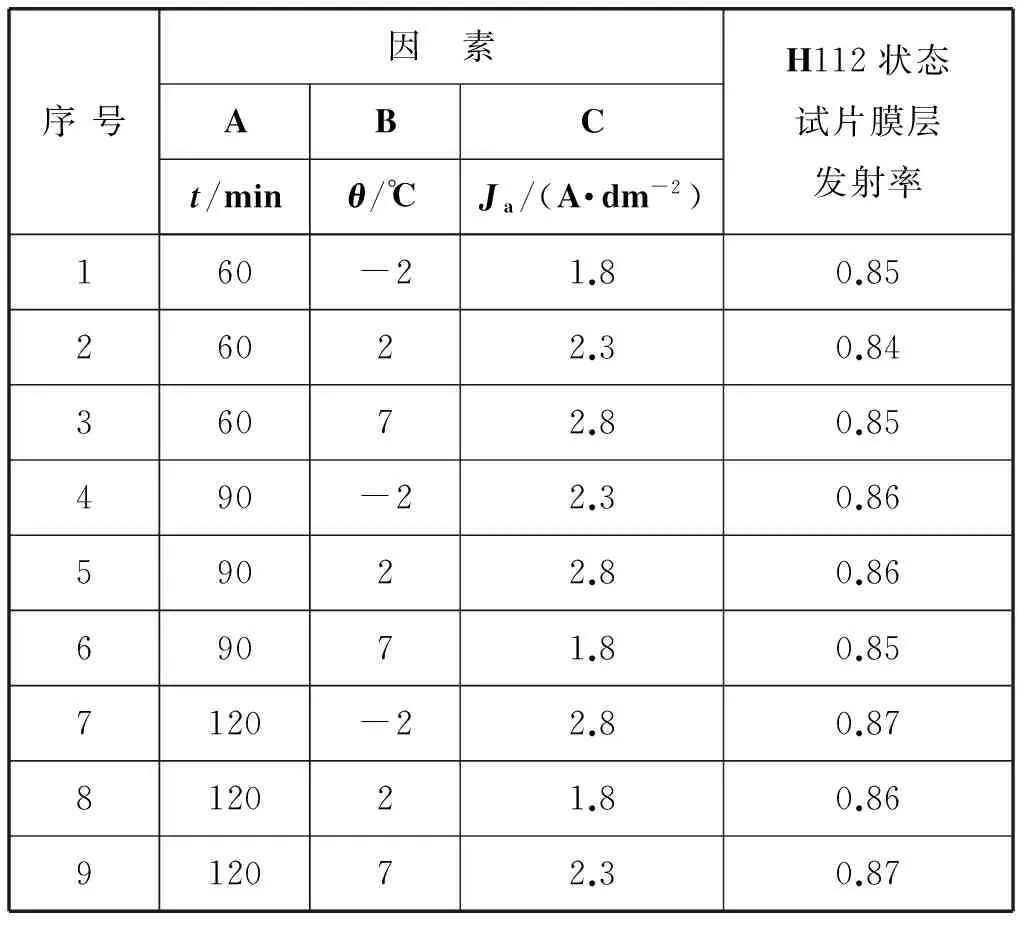

根據表2中的3個因素和3個水平,按L9(34)正交表安排,共計9組試驗,結果見表3。

表3正交試驗及極差分析

序號因 素ABCt/minθ/℃Ja/(A·dm-2)H112狀態試片膜層發射率160-21.80.8526022.30.8436072.80.85490-22.30.8659022.80.8669071.80.857120-22.80.87812021.80.86912072.30.87

續表

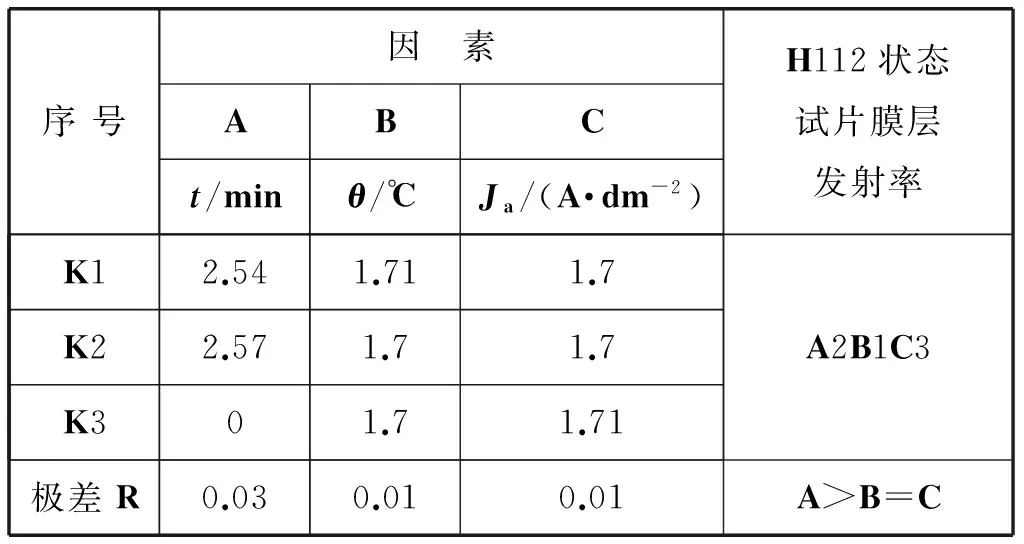

序號因 素ABCt/minθ/℃Ja/(A·dm-2)H112狀態試片膜層發射率K12.541.711.7K22.571.71.7K301.71.71A2B1C3極差R0.030.010.01A>B=C

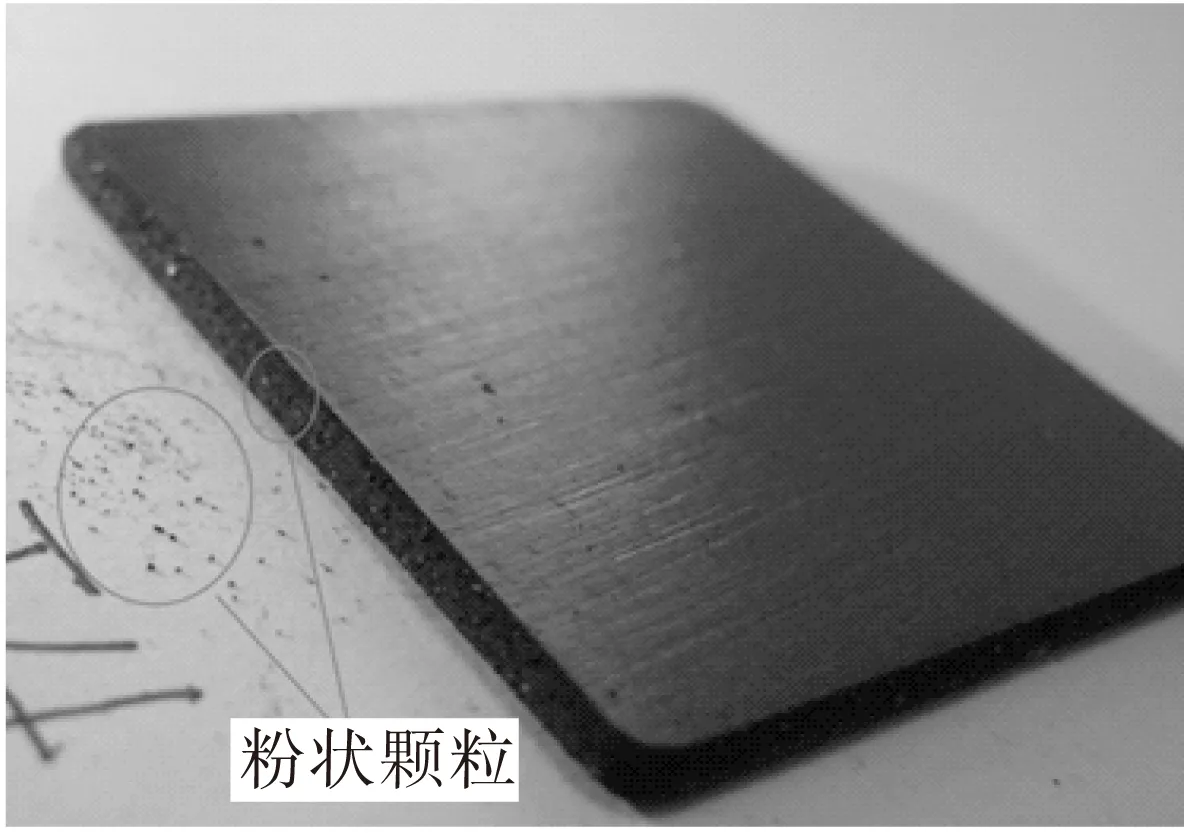

表3中第7、8、9組試片膜層表面邊緣部位較粗糙,并帶有黑色細小顆粒脫落現象,膜層表面質量不合格(見圖1),因此排除7、8、9組試驗數據。

圖1 膜層粗糙

直接分析:由試片膜層發射率大小比較,第4、5號方案最好,為A2B1C2、A2B2C3。

計算分析:從極差看,三個因素對結果影響排序為A>B=C,從K值看,較優方案為A2B1C3。

A為主要因素,B、C為次要因素,直接分析與計算分析的主要因素結果一致,次要因素結果不一致,實際當氧化電流較大時,零件較容易發生燒蝕現象,因此C因素最好不要太大(不宜取C3);補做A2B1C2及A2B1C3比對試驗。結果見表4。

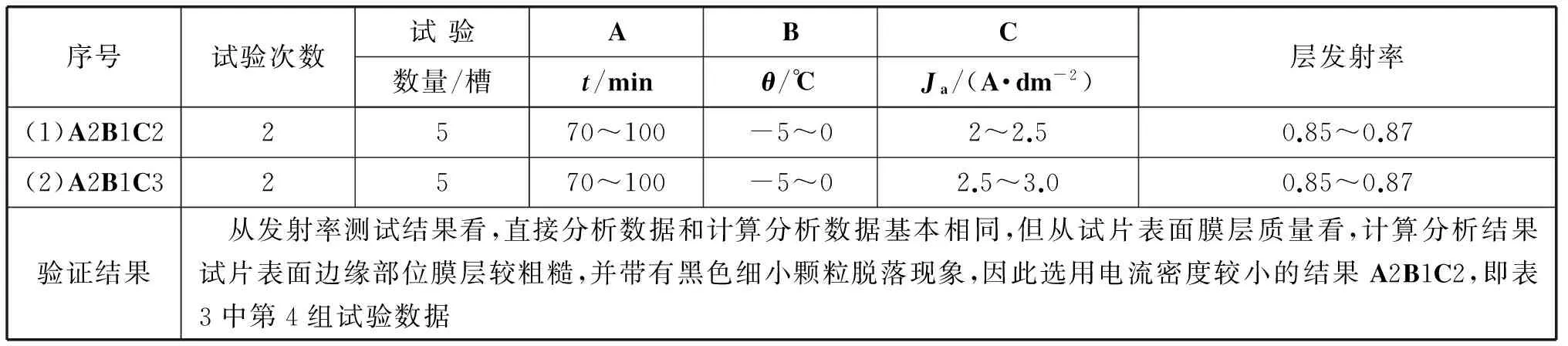

表4電流密度對比試驗表

序號試驗次數試驗ABC數量/槽t/minθ/℃Ja/(A·dm-2)層發射率(1)A2B1C22570~100-5~02~2.50.85~0.87(2)A2B1C32570~100-5~02.5~3.00.85~0.87驗證結果 從發射率測試結果看,直接分析數據和計算分析數據基本相同,但從試片表面膜層質量看,計算分析結果試片表面邊緣部位膜層較粗糙,并帶有黑色細小顆粒脫落現象,因此選用電流密度較小的結果A2B1C2,即表3中第4組試驗數據

綜上實驗結果可以看出三個因素對膜層的影響。

1)氧化溫度。溫度升高,溶液溶解能力增大,膜層孔隙率相應增加,膜層疏松多孔,透光度下降,溫度過高,對膜的溶解迅速,膜層厚度易減薄疏松,可以觀察到膜層的腐蝕起粉。

2)電流密度。提高電流密度,膜層生成速度加快,松孔度也加多,易于著色和封閉,但用提高電流密度來增厚膜層是有限的,電流過高,電流效率降低且孔內熱效應加大,會使金屬表面過熱和局部溶液溫度升高,加速氧化膜的溶解,對復雜零件還會造成電流分布不均引起氧化膜厚度和著色不勻,嚴重時還會燒毀零件。

3)氧化時間。氧化膜的生長速度與氧化時間在一定范圍內成正比,隨著膜厚的增加膜層的發射率增加明顯,而吸收率增長稍慢;隨著氧化時間繼續延長,氧化膜加厚,膜的電阻加大,導電能力下降,而且由于升溫,膜的溶解速度加快,故膜的生長速度開始減慢,膜孔徑變大,表面粗糙,氧化膜開始變得不均勻,且膜層內應力加大,著色封閉后容易產生裂紋等缺陷,經受惡略環境可能會出現老化剝落現象。

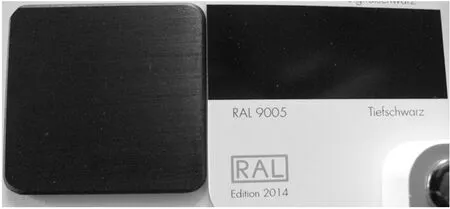

試片顏色為標準比色卡上第9005號顏色,即亮黑色(見圖2)。

圖2 經深黑32#著色試片

3 結 論

通過正交試驗確定了鋁合金陽極氧化著黑色熱控涂層工藝,獲得了最佳工藝參數為:Ja為2.0~2.5A/dm2,θ為-5~0℃,t為70~100min。獲得的鋁合金黑色陽極氧化熱控涂層呈黑色、著色均勻,具有優越的耐蝕性和較高的膜層發射率εH。

參考文獻

[1]閔桂榮.航天器熱控制[M].北京:科學出版社,1998:81-90.

[2]張蕾.低as有機硅熱控涂層及其空間防護作用研究[J].中國空間科學技術,2003,(2):15-22.

[3]張允誠,胡如南,向榮.電鍍手冊[M].北京:國防工業出版社,2007:97,643-646.

[4]羅列超,趙榮根,孟佳,等.航天器用鋁光亮陽極氧化涂層特性研究[J].無機材料學報,2002,17(6):1273-1275.

[5]沈品華.現代電鍍手冊[M].(下冊).北京:機械工業出版社,2011:5-49.

[6]周育紅,韓喜江,周德瑞,等.鋁及鋁合金陽極氧化膜的封閉技術[J].哈爾濱工業大學學報,2003,35(11):1325-1327.

[7]易忠勝,張良.鋁常溫鎳鹽封孔劑的試驗研究[J].桂林工學院學報,2001,21(3):285-287.

doi:10.3969/j.issn.1001-3849.2016.08.009

收稿日期:2016-03-16修回日期: 2016-04-17

中圖分類號:TG174.451

文獻標識碼:B

Process Research of Black Anodized Thermal Control Coating for Aluminum Alloy

LIU Huibin, ZOU Songhua

(Tianjin Aerospace Long March Rocket Manufacturing Co.Ltd.Tianjin 300462,China)

Abstract:The black anodized aluminum alloy thermal control coating process was introduced in this paper.LY12 aluminum alloy with H112 heat treatment state was treated using sulfuric acid anodizing method and coloured with deep dark 32# organic dyestuff.The factors including oxidation time,oxidation temperature and current density were optimized by the orthogonal tests,and the optimum process parameters with high emissivity were obtained.

Keyword:anodizing;coloring;thermal control coating;hemispherical emittance of the coating