聚丙烯酸鈉/淀粉復合糊料的制備工藝探究

張愛平,張軍燚,段鵬真,張玲玲

(浙江理工大學先進紡織材料與制備技術教育部重點實驗室,杭州 310018)

?

聚丙烯酸鈉/淀粉復合糊料的制備工藝探究

張愛平,張軍燚,段鵬真,張玲玲

(浙江理工大學先進紡織材料與制備技術教育部重點實驗室,杭州310018)

摘要:采用正交實驗和單因素實驗,分析制備聚丙烯酸鈉/淀粉復合糊料的影響因素:淀粉與AA質量比、丙烯酸中和度、引發劑用量(%,占丙烯酸質量分數)、交聯劑用量(%,占丙烯酸質量分數)和反應溫度(℃)。通過測定原糊的粘度、PVI,并對產物進行紅外線光譜測試,以確定最佳工藝。通過正交實驗得出,單體配比、中和度和引發劑這3個因素對復合糊料性能的影響較大,通過單因素實驗對單體配比、中和度、引發劑用量進行測試分析,結果表明:淀粉∶AA=1∶9,中和度80%,引發劑0.15%(對單體總量),交聯劑0.4%(占丙烯酸質量分數),反應溫度為80℃時,合成糊料性能相對最好。

關鍵詞:聚丙烯酸鈉/淀粉復合糊料;正交試驗;單因素;性能測試

海藻酸鈉(SA)是一種重要的印花糊料,近年來印花行業不斷發展,人們對印花質量的要求不斷提高,海藻酸鈉的用量也在不斷地提高。受供求關系的影響,海藻酸鈉的價格在不斷地上漲。加之其本身具有不耐酸堿、流變性差的缺點,極大地限制了海藻酸鈉的應用和發展。所以尋求一種性能近似或優于海藻酸鈉、價格低廉的新型糊料來代替海藻酸鈉用于活性染料印花已經成為印染行業亟待解決的問題。

近年來,一些國內外研究人員已經開發了一批可用于活性染料印花的替代品[1]。這些新型糊料主要可以分為兩大類:合成增稠劑(如聚丙烯酸類陰離子合成增稠劑)和改性天然高分子化合物[2](如羧甲基淀粉鈉、甲基淀粉、羧甲基纖維素等)。但是單一的替代糊料自身存在不同的缺點,應用效果不太理想,所以還不能完全取代海藻酸鈉。

本實驗采用過硫酸銨作為引發劑,N,N-亞甲基雙丙烯酰胺為交聯劑,以丙烯酸和馬鈴薯淀粉為原料,通過接枝聚合反應,制備聚丙烯酸鈉/淀粉復合型糊料,以克服單種糊料性能不足之處,從而能夠用于活性染料印花進而取代海藻酸鈉。通過正交試驗和單因素實驗,確定制備丙烯酸鈉/淀粉復合型糊料的最佳合成工藝[3]。

1試驗

1.1實驗材料與儀器

實驗材料:馬鈴薯淀粉(工業級,任丘市億邦化工有限公司),丙烯酸(分析純,張涇工廠),過硫酸銨(分析純,天津市科密歐化學試劑有限公司),N,N-亞甲基雙丙烯酰胺(分析純,阿拉丁試劑(上海)有限公司),無水乙醇(分析純,天津市科密歐化學試劑有限公司),氫氧化鈉(分析純,天津市永大化學試劑有限公司)。

實驗儀器:EL-300A電子天平(常州市天之平儀器設備有限公司),JJ-1精密增力電動攪拌器(金壇市晶玻實驗儀器廠),DF-101S集熱式加熱攪拌器(金壇市晶玻實驗儀器廠),DV-Ⅱ+Pro粘度計(普利塞斯國際貿易有限公司),SHB-Ⅲ-A循環水式多用真空泵(杭州大衛科教儀器有限公司),DZF-6020真空干燥箱(上海博訊實業有限公司),MCR52旋轉流變儀(安東帕(上海)商貿有限公司),Nicolet5700傅立葉變換紅外光譜儀(美國賽默飛世爾有限公司)。

1.2實驗方法

在帶有攪拌器和氮氣導入管的三口反應瓶中,加入定量馬鈴薯淀粉和蒸餾水,在85℃下攪拌糊化[4]30min,降溫至聚合反應溫度80℃,加入一定量的引發劑過硫酸銨。同時將丙烯酸置于錐形瓶中,在冷水浴條件下,用25%~30%NaOH溶液中和。隨后將中和的丙烯酸加入反應瓶中。并加入定量的N,N-亞甲基雙丙烯酰胺。通氮排氧,反應2h。冷卻至室溫,將產物擠入無水乙醇中。過濾分離,洗滌,60℃下進行真空干燥。

復合糊料[5]提純:將制備的復合糊料置于濾紙套袋內,然后把濾紙套袋裝入索式抽提器內,并用丙酮進行抽提,回流溫度為75℃,抽提16h,以除去均聚物。提取結束后取出提純物,將其在50℃的真空干燥箱內烘至恒重,得到復合糊料的提純物,備用。

1.3測試方法

1.3.1粘度

配制質量分數為1%的復合糊料原糊,攪拌使產物完全溶解,靜置30min,使溶液中的氣泡完全消散,在室溫下采用4號轉子在DVI-Ⅱ+Pro型粘度計上測定原糊在6r/min的轉速下的粘度值。

1.3.2原糊粘度系數

采用DVI-Ⅱ+Pro型粘度計,室溫下測試1%原糊在60r/min和6r/min的轉速下對應的粘度,原糊的印花粘度系數(PVI):

粘度系數PVI反映了原糊的流變性或觸變性,數值越小,觸變性就越好,則流體粘度隨剪切應力變大而減小的程度越顯著,假塑性越強。

1.3.3原糊流變性

將配制的一定含固量的原糊,在25℃下,用Anton Paar MCR52旋轉流變儀測定原糊的剪切速率與剪切應力、剪切速率與粘度之間的關系,繪制原糊流變性關系曲線,剪切速率的測試范圍0~100s-1。

1.3.4原糊觸變性

配制一定含固量的原糊,在25℃下,用Anton Paar MCR52旋轉流變儀測定原糊的觸變性。測試方法為:取定量的原糊于流變儀的轉筒中,現將原糊的剪切速率升高至500s-1,然后降低剪切速率至0.1s-1,觀察原糊粘度隨時間的變化情況,判斷原糊粘度的恢復情況。

1.3.5紅外光譜

采用Nicolet 5700型傅立葉變換紅外光譜儀,以溴化鉀壓片法測定復合糊料提純物與原材料的紅外光譜,對比分析分子基團的變化。分別取2mg烘干試樣,與200mg溴化鉀混合,充分研磨,壓片,測定FTIR光譜。測試分辨率為4cm-1,掃描次數為32次。

2結果與討論

2.1聚丙烯酸/淀粉復合糊料制備工藝的正交試驗

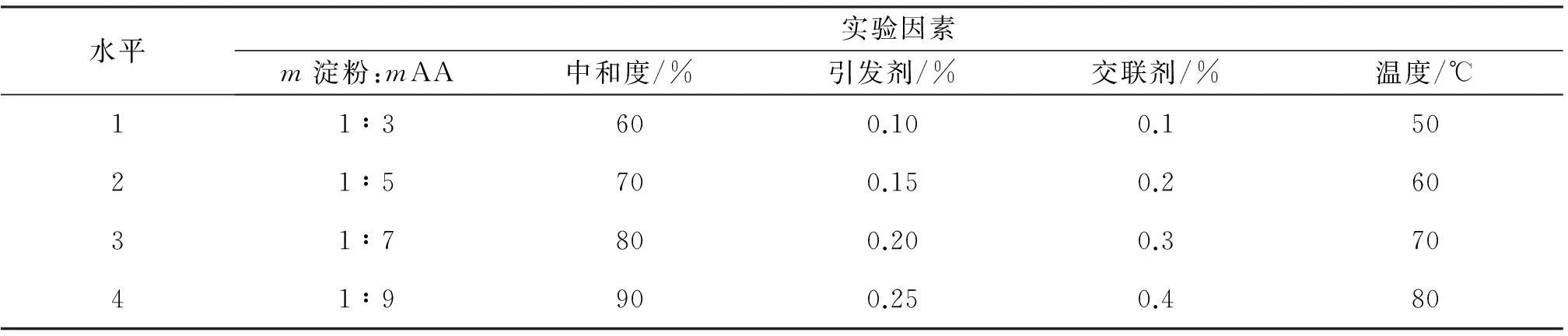

固定單體總濃度10%,反應溫度2h不變。討論淀粉與AA質量比;丙烯酸的中和度;引發劑用量(%,占丙烯酸質量分數);交聯劑用量(%,占丙烯酸質量分數);反應溫度(℃)對PAA/淀粉復合糊料原糊的粘度,PVI的影響。正交實驗[6]為五因素四水平,其因素水平設置如表1所示,實驗設計及結果如表2所示。

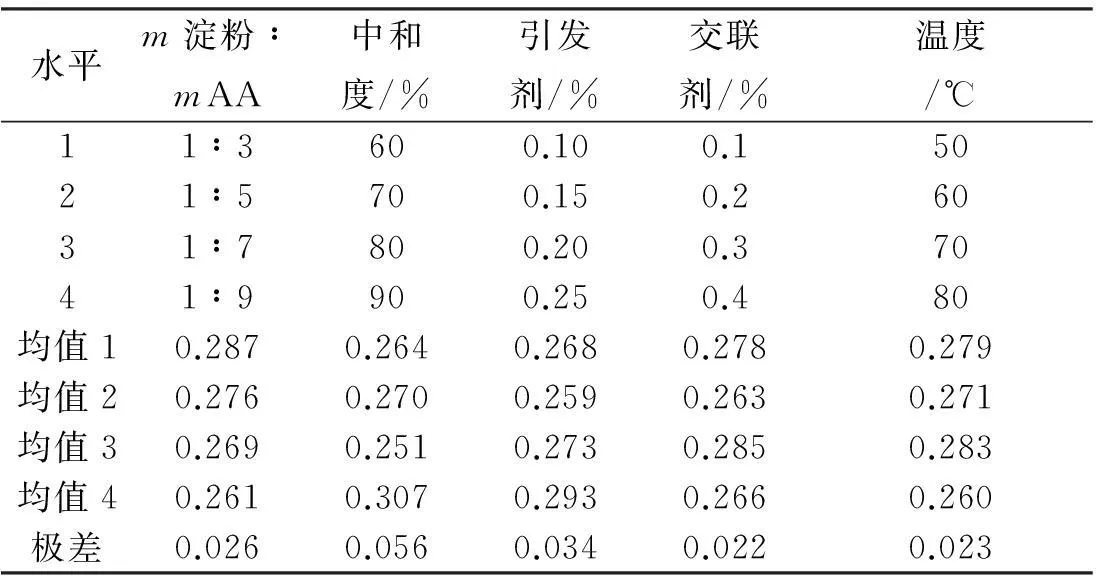

表1制備聚丙烯酸鈉/淀粉復合糊料正交試驗因素水平

水平實驗因素m淀粉:mAA中和度/%引發劑/%交聯劑/%溫度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480

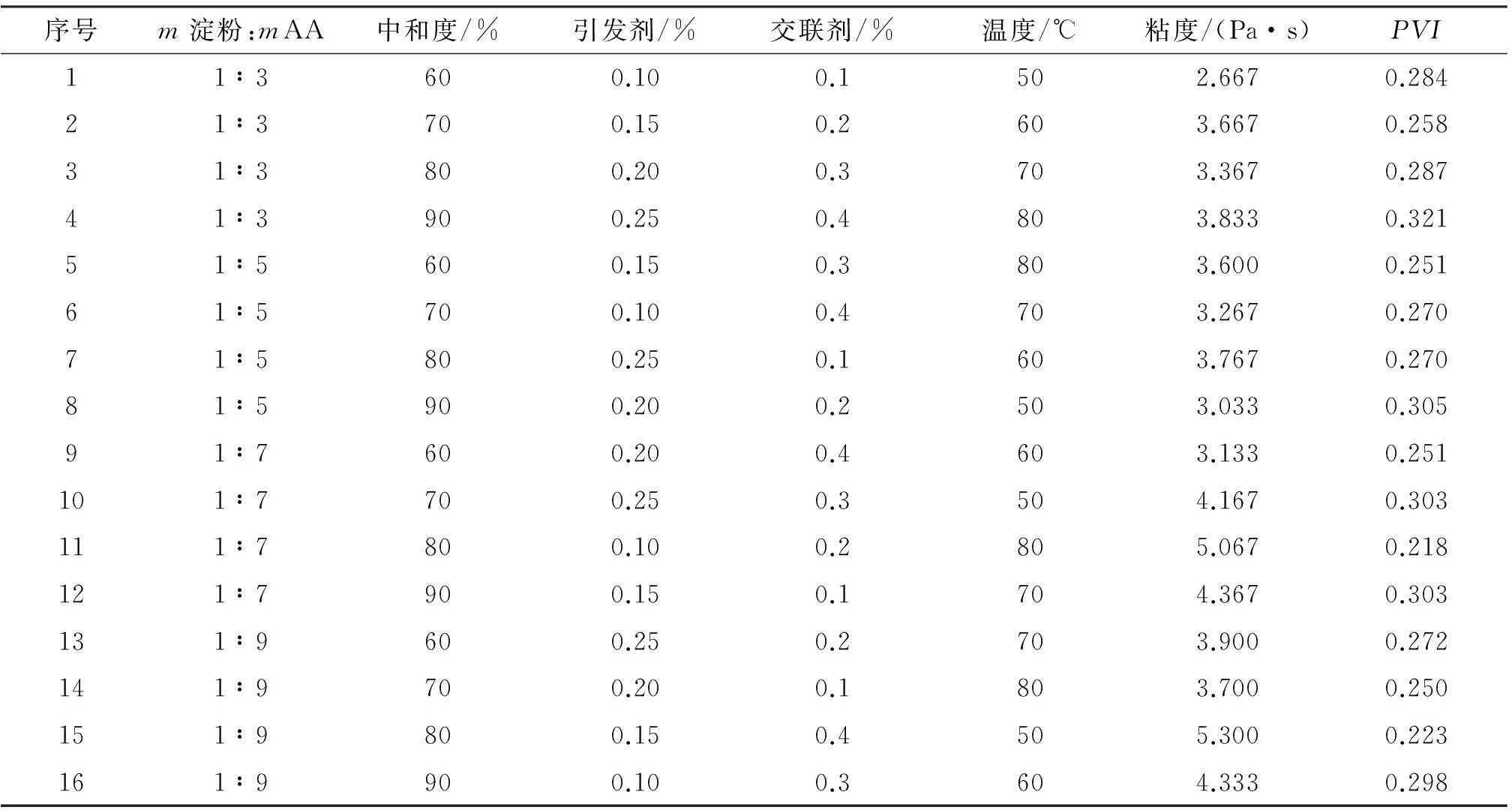

表2制備聚丙烯酸鈉/淀粉復合糊料正交試驗及其結果

序號m淀粉:mAA中和度/%引發劑/%交聯劑/%溫度/℃粘度/(Pa·s)PVI11∶3600.100.1502.6670.28421∶3700.150.2603.6670.25831∶3800.200.3703.3670.28741∶3900.250.4803.8330.32151∶5600.150.3803.6000.25161∶5700.100.4703.2670.27071∶5800.250.1603.7670.27081∶5900.200.2503.0330.30591∶7600.200.4603.1330.251101∶7700.250.3504.1670.303111∶7800.100.2805.0670.218121∶7900.150.1704.3670.303131∶9600.250.2703.9000.272141∶9700.200.1803.7000.250151∶9800.150.4505.3000.223161∶9900.100.3604.3330.298

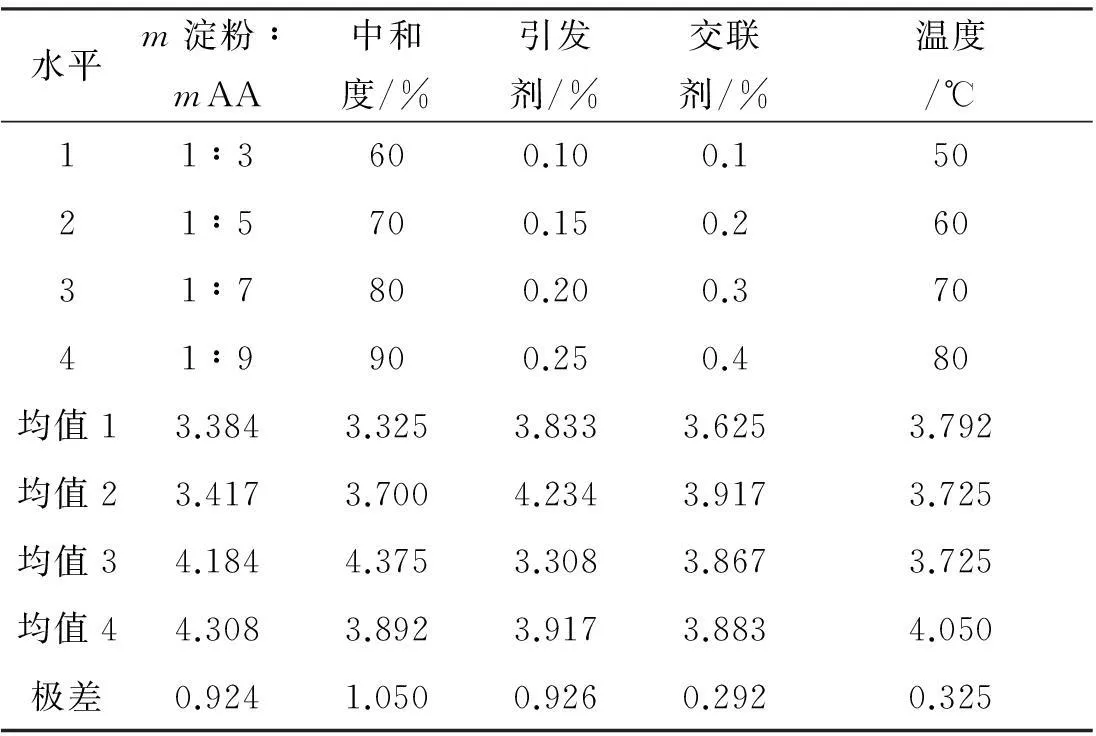

對各因素不同水平的結果進行極差分析如表3、表4所示。由表3和表4可以看出,在復合糊料制備過程中,以上各因素對產物的原糊粘度,PVI均有影響,但是各因素影響大小不同,影響大小順序為:中和度>m淀粉∶mAA>引發劑>溫度>交聯劑,其中丙烯酸中和度對產物原糊粘度和PVI的影響最大,這是因為丙烯酸經過中和后,會產生-COO-,接枝反應過程中有交聯劑的存在,產物形成空間網狀結構,又因為聚合物分子鏈上帶有相同電荷的陰離子,靜電斥力使空間網狀結構打開,有利于水分子的抱合,減少水分子的流動,從而使體系粘度[7]增加。其次是淀粉、AA質量比對產物原糊粘度和PVI的影響較大,這是因為聚丙烯酸鈉的成糊率比馬鈴薯淀粉高,體系的粘度隨丙烯酸用量的增加而增大。引發劑對產物原糊粘度和PVI的也有很大影響,這是因為淀粉接枝反應是自由基引發的聚合反應,引發劑是活性自由基的來源,引發劑的用量決定了聚合反應的程度,用量過多,活性基團多,反應劇烈,易暴聚凝膠;用量過少,活性基團少,聚合反應不徹底,產物粘度降低。

表3聚丙烯酸鈉/淀粉復合糊料粘度極差分析

水平m淀粉∶mAA中和度/%引發劑/%交聯劑/%溫度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480均值13.3843.3253.8333.6253.792均值23.4173.7004.2343.9173.725均值34.1844.3753.3083.8673.725均值44.3083.8923.9173.8834.050極差0.9241.0500.9260.2920.325

表4聚丙烯酸鈉/淀粉復合糊料PVI極差分析

水平m淀粉∶mAA中和度/%引發劑/%交聯劑/%溫度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480均值10.2870.2640.2680.2780.279均值20.2760.2700.2590.2630.271均值30.2690.2510.2730.2850.283均值40.2610.3070.2930.2660.260極差0.0260.0560.0340.0220.023

由表3、表4可以看出,單體配比、中和度和引發劑對于粘度和PVI有較大的影響,交聯劑和溫度影響相對較小,所以對以上3個因素進行單因素試驗,以確定最佳工藝。2.2聚丙烯酸/淀粉復合糊料制備工藝的單因素分析

2.2.1單體配比的影響

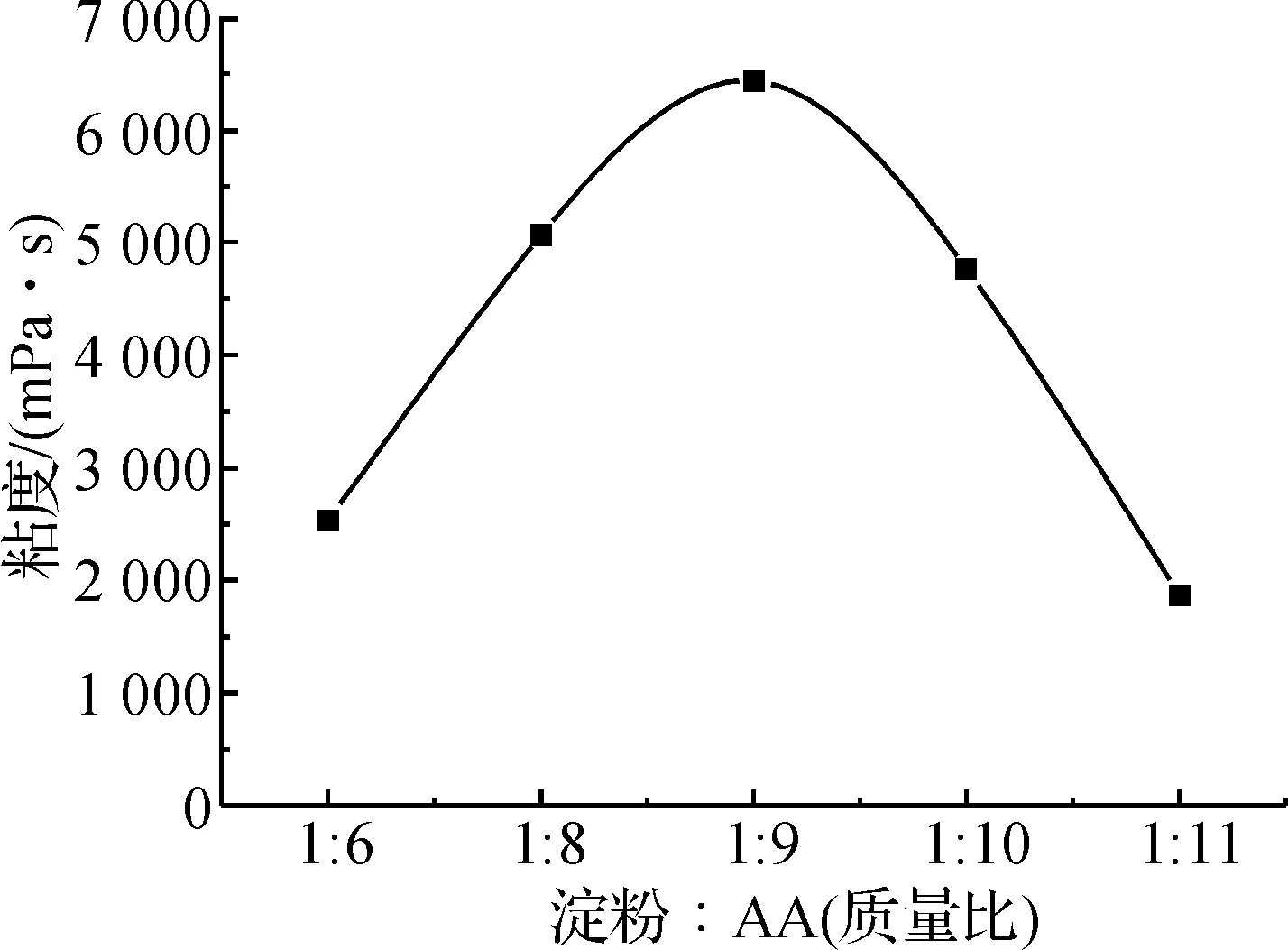

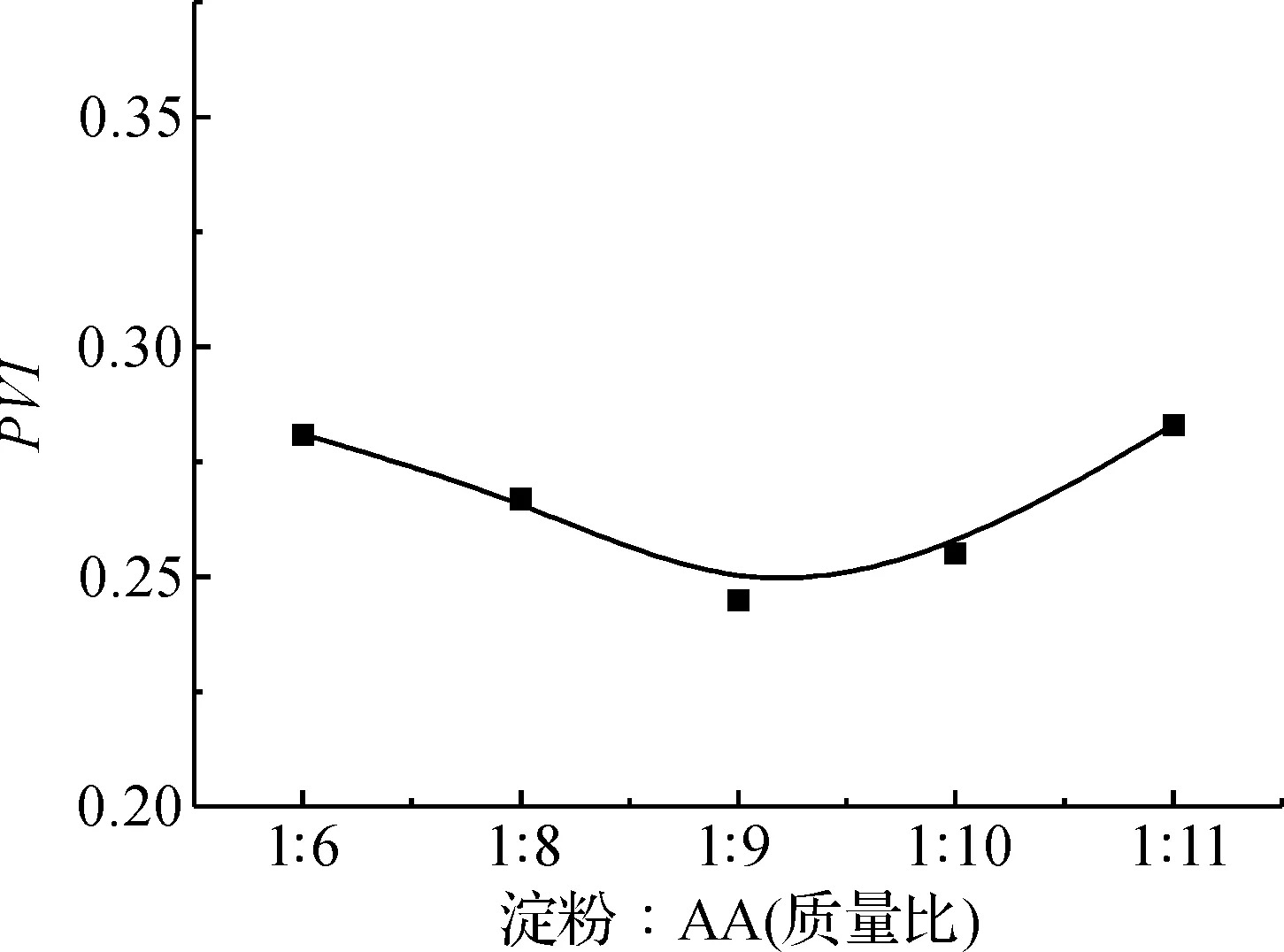

實驗采用單因素變量的方法,制備復合糊料時改變淀粉與丙烯酸單體配比,固定其他反應條件不變:中和度80%,N,N-亞甲基雙丙烯酰胺0.2%(對單體質量),過硫酸銨0.15%(對單體質量),反應溫度80℃,反應時間2h,測定各產物配制的1%原糊的粘度、PVI值,以評價產物的性能。實驗結果如圖1和圖2所示

圖1 淀粉∶AA(質量比)對粘度的影響

如圖1、圖2可知,單體的配比對聚合物的PVI的值影響較小[8],維持在0.26~0.28間;當m淀粉∶mAA達到1∶9時,此時聚合物的粘度最高;當比例小于1∶9時,隨著AA的濃度的增加,粘度增大,這是因為部分中和的丙烯酸具有大量的羧基陰離子,隨著聚合反應的發生,聚合物上的陰離子增多斥力增大,交聯劑的存在,使聚合反應產物的分子鏈形成空間網狀結構,從而粘度上升;當比例大于1∶9時,由于丙烯酸是部分中和,丙烯酸仍具有一定的酸性,中和使用的堿劑為NaOH,隨著丙烯酸的量的增多,體系中會存在大量的鈉離子,酸性也有所增強,陽離子效應和酸性同時作用,使得體系的粘度下降。而且在淀粉與AA質量比為1∶9時,PVI也處于最小值。故淀粉和AA的質量比應為1∶9為宜。

圖2 淀粉∶AA(質量比)對PVI的影響

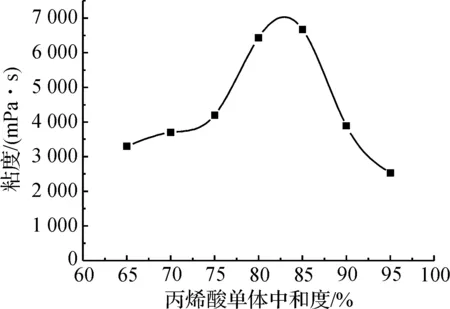

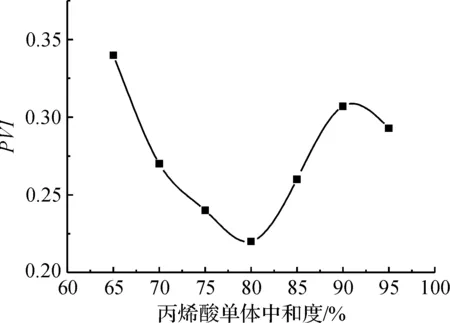

2.2.2中和度的影響

根據合成增稠劑聚丙烯酸鈉的增稠劑機理[9]可知,在聚合反應前,需要對丙烯酸進行中和使羧基離子化。中和度過低,丙烯酸酸性過高,會降低糊料粘度;中和度過高,羧基陰離子含量過高,同樣也會影響增稠性能。所以在制備聚合物的過程中,需要對丙烯酸的中和度進行控制。固定其他條件不變(m淀粉:mAA=1∶9,單體濃度10%,N,N-亞甲基雙丙烯酰胺0.4%(對單體質量),過硫酸銨0.15%(對單體質量),反應溫度80℃,反應時間2h),改變丙烯酸單體的中和度,測試聚合物的性能變化,其結果如圖3、圖4所示。

圖3 丙烯酸單體中和度對粘度的影響

圖4 丙烯酸單體中和度對PVI的影響

由圖3、圖4可知,當丙烯酸的中和度小于80%時,隨著中和度的增加,聚合物的粘度增加,PVI逐漸降低。這是因為隨著丙烯酸中和度的增加,聚合物中的強親水性基團—COONa增多,有利于水分子的抱合;當中和度大于80%時,由于分子中的羧基陰離子過多,使得丙烯酸的反應活性低,接枝聚合的反應速率減慢,羧基上的氫被Na+替代,影響了交聯反應的發生,從而在一定程度破壞了網狀結構,大量電解質的存在,使分子間存在的靜電斥力減小,降低了聚合物的粘度及抱水性。所以丙烯酸單體的最佳中和度為80%。

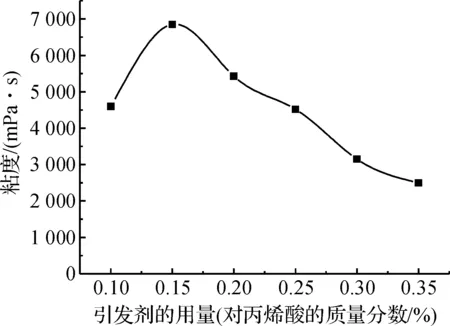

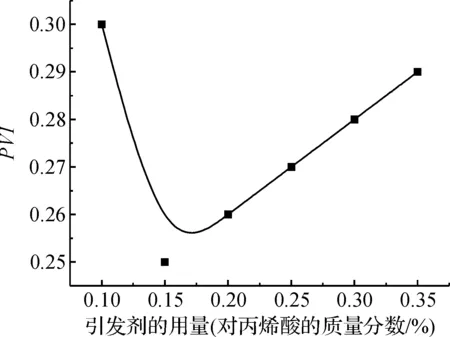

2.2.3引發劑的影響

本實驗采用過硫酸銨作為聚合的引發劑[10],固定其他條件不變(m淀粉∶mAA=1∶9,單體濃度10%,丙烯酸中和度80%,N,N-亞甲基雙丙烯酰胺0.4%(對單體質量),反應溫度80℃,反應時間2h),改變過硫酸銨的使用量,觀察加合物配制原糊的粘度、PVI的變化,確定最佳的引發劑用量,其結果如圖5、圖6所示。

圖5 引發劑用量對粘度的影響

圖6 引發劑用量對PVI的影響

由圖5、圖6可知,引發劑的用量達到0.15%時(對單體質量),聚合物的粘度最高,PVI最小;當引發劑的用量小于0.15%時,淀粉分子鏈上產生的接枝點過少,反應程度降低,從而使聚合物相對分子質量降低,不利于空間網格的形成,原糊粘度較低;當引發劑的用量大于0.15%時,由于引發劑用量的增加,產生的自由基也增多,反應劇烈,鏈轉移反應增強,空間網狀結構產生密集,這反而降低了原糊的粘度及粘度系數。所以引發劑的最佳用量為對單體總質量的0.15%。

2.3聚丙烯酸/淀粉復合糊料的最佳制備工藝

通過正交實驗和單因素試驗分析得出,制備聚丙烯酸/淀粉復合糊料的最佳工藝為m淀粉∶mAA=1∶9,中和度80%,引發劑0.15%(對單體總量),交聯劑0.4%(占丙烯酸質量分數),反應溫度為80℃。

2.4聚丙烯酸/淀粉復合糊料性能分析

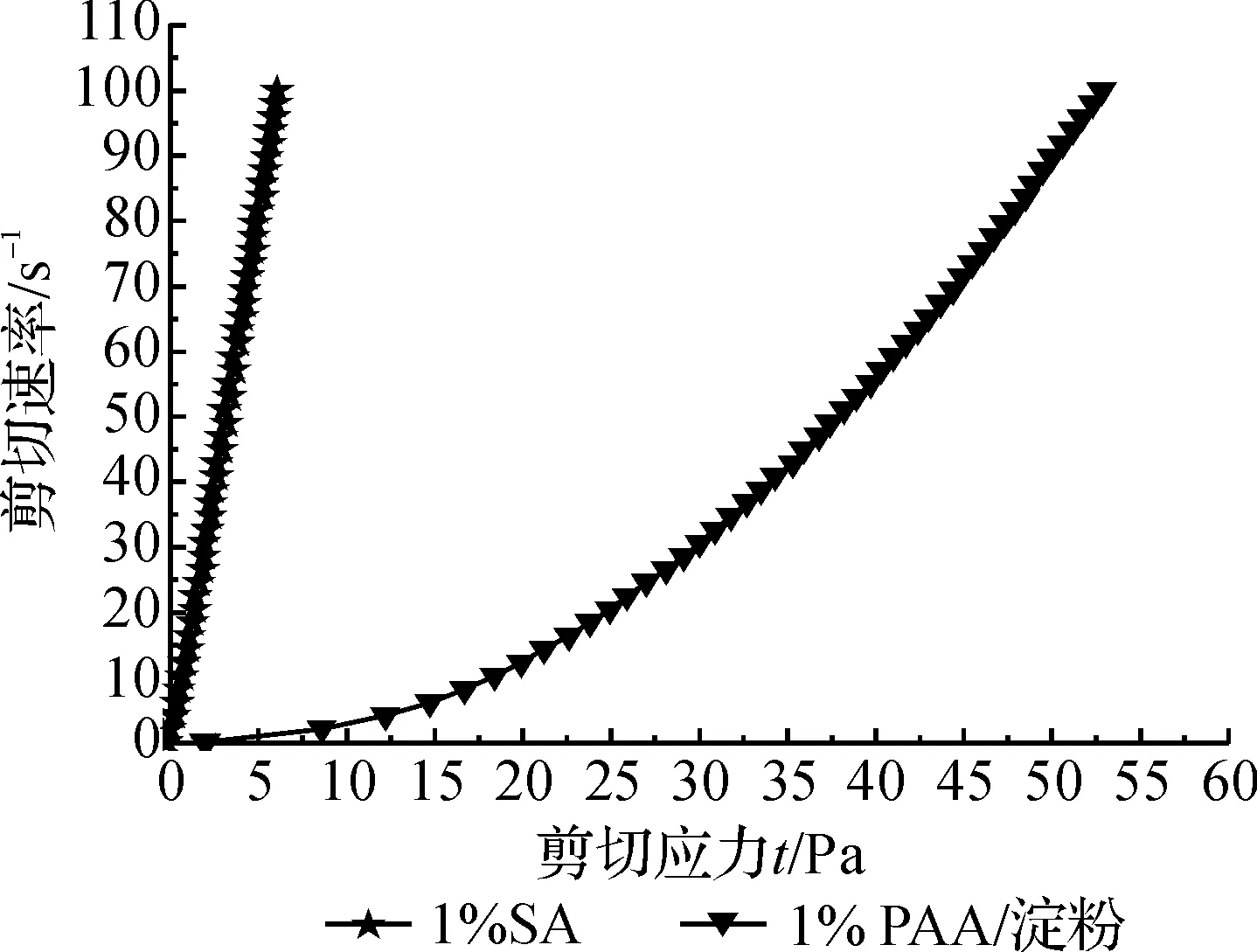

2.4.1流變性分析

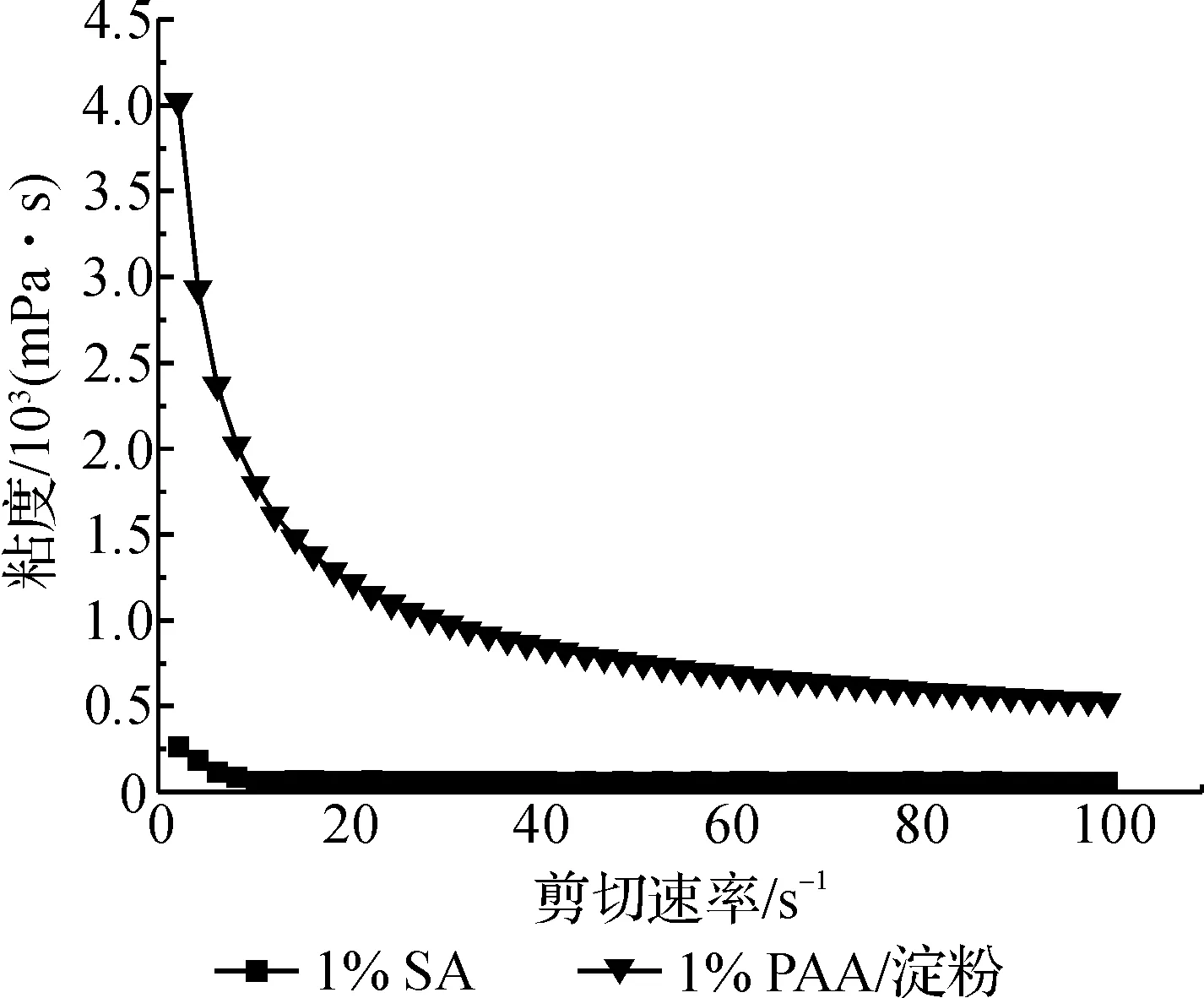

分別配制聚丙烯酸鈉/淀粉復合糊料和海藻酸鈉原糊,采用Anton Paar MCR52旋轉流變儀測定其流變性并進行對比。兩種糊料的剪切速率與剪切應力關系如圖7所示。糊料的粘度與剪切速率之間的關系如圖8所示。

圖7 糊料的剪切速率與剪切應力關系

圖8 糊料的粘度與剪切速率之間的關系

由圖7和圖8可知,這兩種糊料均屬于假塑性流體,可用作印花糊料。在相同剪切速率下,聚丙烯酸鈉/淀粉復合糊料的粘度較海藻酸鈉高。隨著剪切應力的增加,聚丙烯酸鈉/淀粉復合糊料的粘度下降幅度最大,說明其易于被剪切稀化,適用于精細印花。

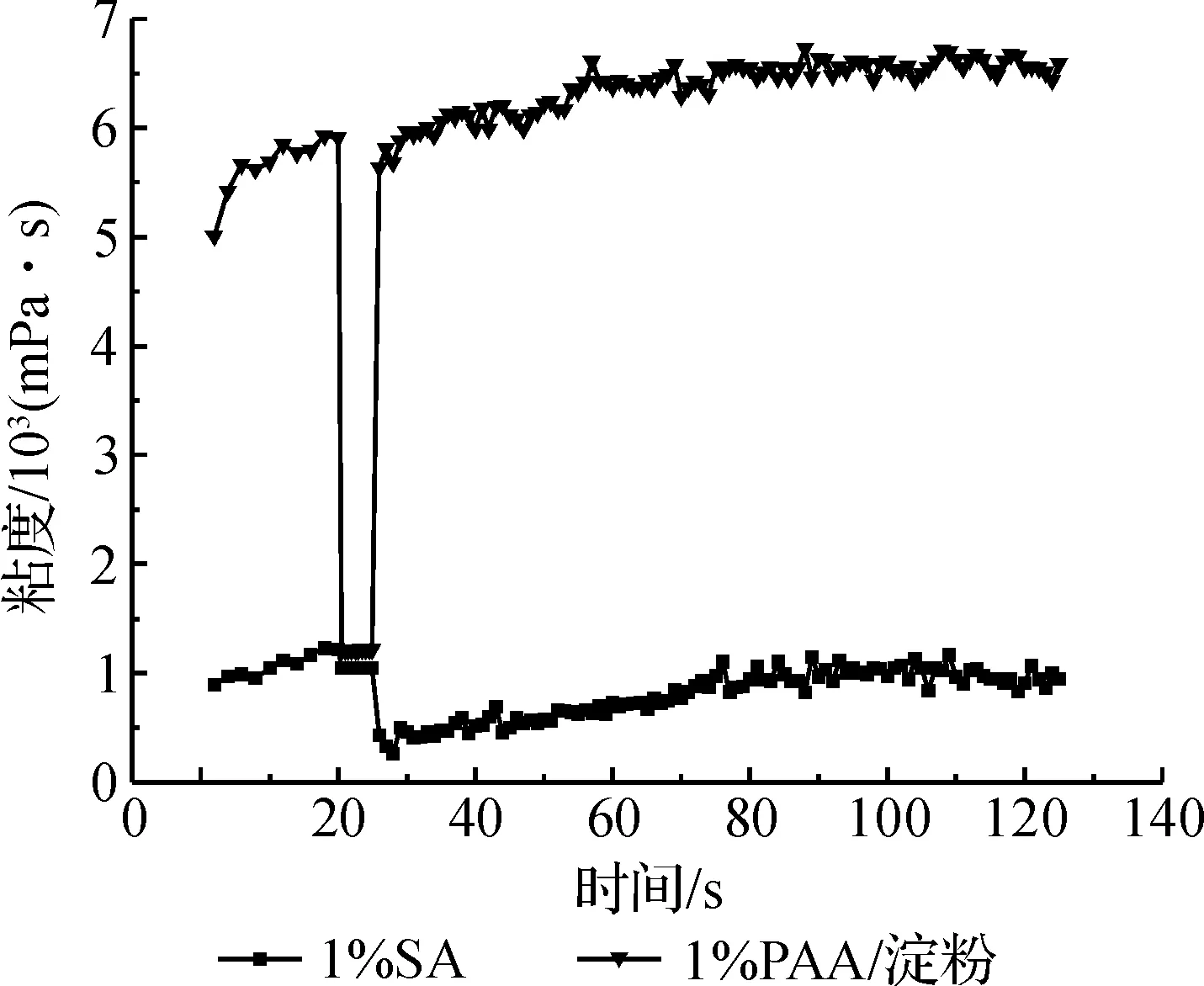

2.4.2觸變性分析

配制含固量1%的聚丙烯酸鈉/淀粉復合糊料和海藻酸鈉的原糊,利用Anton Paar MCR52旋轉流變儀對比這兩種糊料的觸變性。這兩種糊料的粘度隨時間的變化情況如圖9所示。

圖9 兩種糊料觸變性比較

由圖9可知:在20~25s時,剪切速率增大至500s-1,原糊的粘度均下降,25s之后,剪切速度下降至0.1s-1,觀察兩種糊料粘度的恢復情況,恢復速度越快,則在刮印色漿之后,色漿在織物上固化的速度就越快,滲化現象越不容易發生。由圖9可得,PAA/淀粉復合糊料的粘度在剪切應力消失時,粘度迅速恢復,說明其觸變性就較好,SA的粘度恢復速度最慢,觸變性較差。

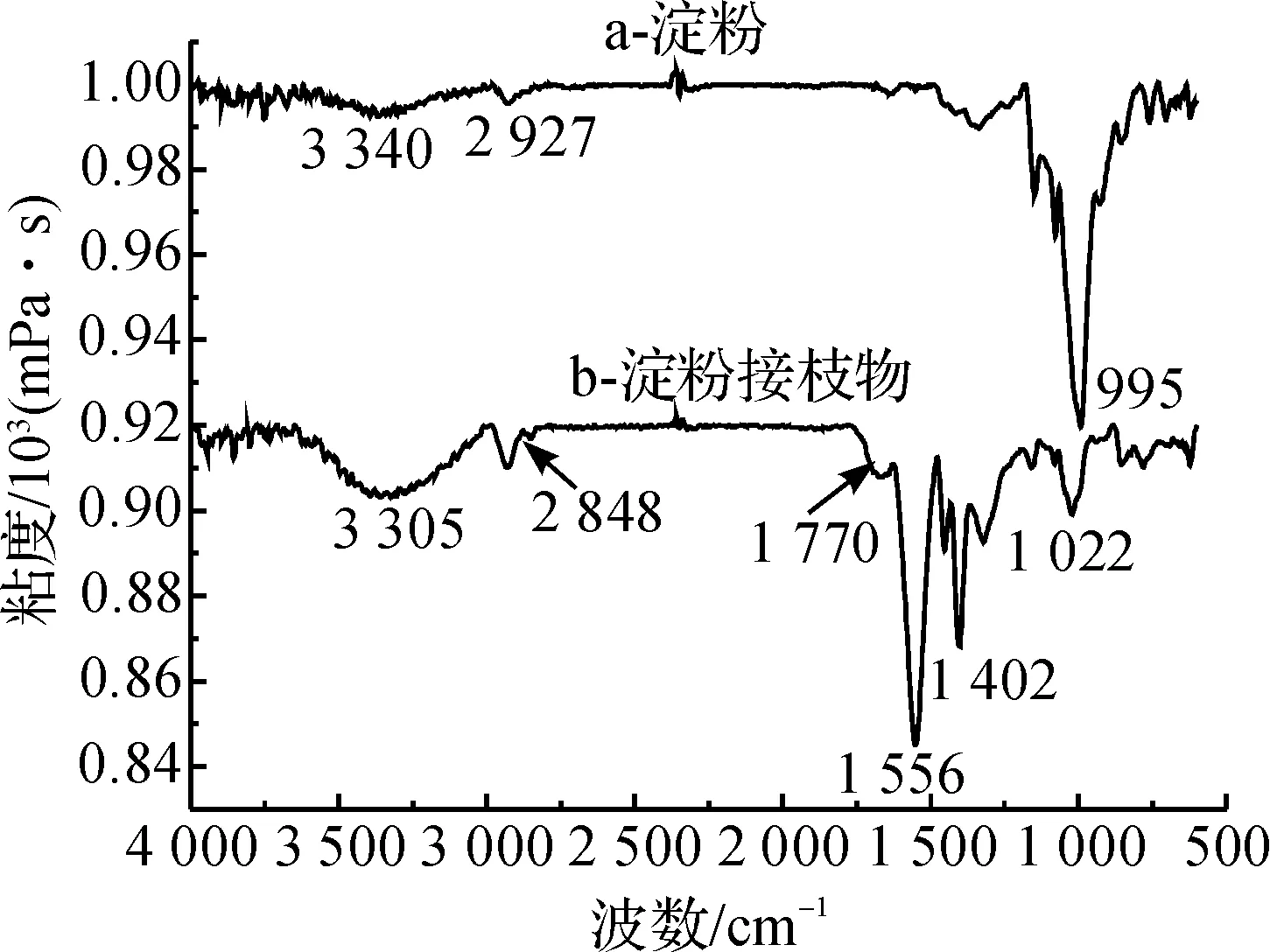

2.4.3紅外光譜分析

對原淀粉和提純的聚丙烯酸鈉/淀粉復合糊料紅外譜圖進行對比分析,結果見圖10。

圖10 原淀粉與聚丙烯酸鈉/淀粉復合糊料提純物的紅外譜圖

由圖10可知,曲線a為淀粉紅外譜圖,曲線b為復合糊料紅外譜圖。對比曲線a和b,淀粉復合糊料出現了締合現象,3340cm-1處的—OH伸縮振動吸收峰向低波數方向移動;而淀粉中的—OH被丙烯酸部分取代,使得羥基吸收峰變得尖銳,且在2848cm-1處出現—OCH2的吸收峰。在曲線b中的1770cm-1處出現吸收峰,可以表明淀粉接上了—COOH基團,這是丙烯酸部分中和的結果。在1402cm-1處出現了C—H彎曲振動;在1556cm-1處出現—COO-不對稱伸縮振動峰,且1022cm-1處的吸收峰為C—O—C的吸收峰,證明淀粉與丙烯酸單體上的雙鍵發生了自由基聚合反應。在1590cm-1和1690cm-1處未出現吸收峰說明不存在碳碳雙鍵,證明反應完全。

3結論

a)聚丙烯酸鈉/淀粉復合糊料性能較海藻酸鈉優異,理論上可以代替海藻酸鈉作為活性染料印花糊料。

b)經過紅外光譜分析可知,淀粉和丙烯酸在引發劑和交聯劑存在的條件下,可以發生自由基聚合反應。

c)本文以過硫酸銨為引發劑、N,N-亞甲基雙丙烯酰胺為交聯劑、丙烯酸和淀粉為原料制備聚丙烯酸鈉/淀粉復合糊料,通過單因素分析和正交實驗法,得出制備聚丙烯酸鈉/淀粉復合糊料的最佳工藝為:m淀粉∶mAA=1∶9,中和度80%,引發劑0.15%(對單體總量)。

參考文獻:

[1] 梅小峰.糊化淀粉的接枝共聚及其應用研究[D].成都:四川大學,2005.

[2] 周向陽,賈德民,崔躍飛,等.淀粉接枝改性研究進展[J].合成材料老化與應用,2009(2):38-43.

[3] 曹華,劉全校,曹國榮,等.淀粉接枝共聚物制備的影響因素的研究進展[J].化工新型材料,2009(3):12-14.

[4] 李娟.淀粉接枝共聚物的合成及應用研究[D].南京:南京理工大學,2010.

[5] 李林.改性淀粉及其印花性能研究[D].合肥:安徽工程大學,2013.

[6] 劉瑞江,張業旺,聞崇煒,等.正交試驗設計和分析方法研究[J].實驗技術與管理,2010(9):52-55.

[7] 楊娟.淀粉接枝聚丙烯酸高吸水樹脂的制備及其性能研究[D].蘭州:蘭州理工大學,2009.

[8] 趙揚.改性淀粉的合成及其在印花糊料中的應用研究[D].西安:西安工程大學,2013.

[9] 葉金興.印花糊料性能的測試[J].絲綢,1984(4):52-55.

[10] 黃艷.活性染料印花糊料復配體系研究[D].青島:青島大學,2008.

(責任編輯:陳和榜)

收稿日期:2015-04-02

作者簡介:張愛平(1991-),女,河南蘭考人,本科生,主要從事染整新技術方面的研究。 通信作者:張玲玲,E-mail:zllqx718@126.com

中圖分類號:TS194.2

文獻標志碼:A

文章編號:1009-265X(2016)02-0012-06

Study on Preparation Process of Sodium Polyacrylate/Starch Composite Thickener

ZHANGAiping,ZHANGJunyi,DUANPengzhen,ZHANGLingling

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract:This paper analyzes factors influencing the preparation of sodium polyacrylate/starch composite thickener with orthogonal test and single factor experiment, including mass ratio of starch and AA, neutralization of acrylic acid, initiator dosage (%, mass fraction in acrylic acid), cross-linking agent (%, mass fraction in acrylic acid) and reaction temperature (℃), and determines the optimal process by testing viscosity and PVI of the original thickener and conducting infrared spectroscopy test. The orthogonal experiment shows that monomer ratio, neutralization and initiator have great influence on properties of composite thickener. The result of test and analysis on monomer ratio, neutralization and initiator dosage in single factor experiment shows that composite thickener has better properties under such conditions as starch:AA=1∶9, neutralization 80%, initiator dosage 0.15% (to total amount of monomers), cross-linking agent dosage 0.4% (mass fraction in acrylic acid) and reaction temperature 80℃.

Key words:sodium polyacrylate/starch composite thickener; orthogonal test; single factor; performance test