帶空腔裝藥結構射流成型數值模擬研究

唐 琦,尹建平,劉同鑫,孫加肖

(1.中北大學機電工程學院,太原 030051; 2.空軍工程大學航天工程學院,西安 710038)

?

帶空腔裝藥結構射流成型數值模擬研究

唐琦1,尹建平1,劉同鑫2,孫加肖1

(1.中北大學機電工程學院,太原030051; 2.空軍工程大學航天工程學院,西安710038)

摘要:利用AUTODYN-2D非線性差分軟件對有空腔裝藥結構的射流成型過程進行了數值模擬。分析研究了裝藥空腔頂部到裝藥端面距離h、裝藥空腔頂部直徑d及裝藥空腔與藥型罩接合處母線長度L三因素對射流成型的影響規律。在此基礎上,應用正交設計針對3種因素對射流頭部速度影響的主次關系進行了分析研究。結果表明:射流頭部速度隨著h值的增大而減小,隨著d值增大而增大;當其他因素不變時,L存在最佳取值,L小于最佳值時射流頭部速度隨L值增加而增加,反之則會降低;裝藥空腔頂部直徑是射流頭部速度的主要影響因素;得到了3種因素的最優組合,最終結果比無空腔裝藥射流頭部速度提高了19.1%。

關鍵詞:裝藥空腔;射流;數值模擬;正交優化

本文引用格式:唐琦,尹建平,劉同鑫,等.帶空腔裝藥結構射流成型數值模擬研究[J].兵器裝備工程學報,2016(7):28-32.

Citationformat:TANGQi,YINJian-ping,LIUTong-xin,etal.NumericalSimulationonJetFormationofShapedChargewithAirCavity[J].JournalofOrdnanceEquipmentEngineering,2016(7):28-32.

射流速度是衡量聚能裝藥射流成型的重要指標之一。根據聚能射流準定常侵徹理論,當射流與靶板密度以及炸高等物理參數一定時,適當提高射流頭部速度對于提高射流的侵徹性能具有重要意義[1,2]。因此,本文提出了一種帶有空氣腔的新型裝藥結構,在無空腔聚能裝藥基礎上加入與藥型罩頂端接觸的空氣腔,起到改善爆轟波傳遞、提高射流頭部速度的作用。文中以射流速度為主要研究對象,對帶空腔裝藥結構射流成型進行數值模擬研究,計算分析了裝藥空腔頂部到裝藥端面距離、裝藥空腔頂部直徑及裝藥空腔與藥型罩接合處母線長度三因素對射流頭部速度的影響規律。在此基礎上,應用正交優化方法[3-5]對3種因素對射流速度影響的主次關系進行分析研究。

1計算模型

1.1幾何及有限元模型

本文設計了一種帶有裝藥空腔的新型戰斗部,結構如圖1所示,主要由裝藥、裝藥空腔、藥型罩、起爆裝置和殼體4部分組成。

圖1 帶裝藥空腔戰斗部結構簡圖

其中,藥型罩口徑D為40mm,錐角α為42°,壁厚δ為2mm;裝藥高度H為70mm;裝藥空腔頂部到裝藥端面距離h為9mm,裝藥空腔頂部直徑d為24mm,藥型罩與裝藥空腔接合母線長度L為12mm。

運用非線性差分軟件AUTODYN-2D建立二維平面有限元模型,由于該結構具有軸對稱的特點,為了減少計算時間只建立1/2有限元模型,建立的有限元模型如圖2所示。采用Euler漸變網格技術,在對稱軸附近的射流通道上進行網格加密;并在空氣邊界添加“FLOW-OUT”邊界條件;單位采用mm-mg-ms。

圖2 經鏡像后帶空腔裝藥有限元模型

1.2材料模型及參數

炸藥采用B炸藥,選用JWL狀態方程描述。JWL狀態方程可以精確描述爆炸驅動過程中爆轟氣體產物的壓力、體積和能量特性,具體表達式[6]為

式中:A、B、R1、R2和ω為輸入參數;E0為初始比內能。

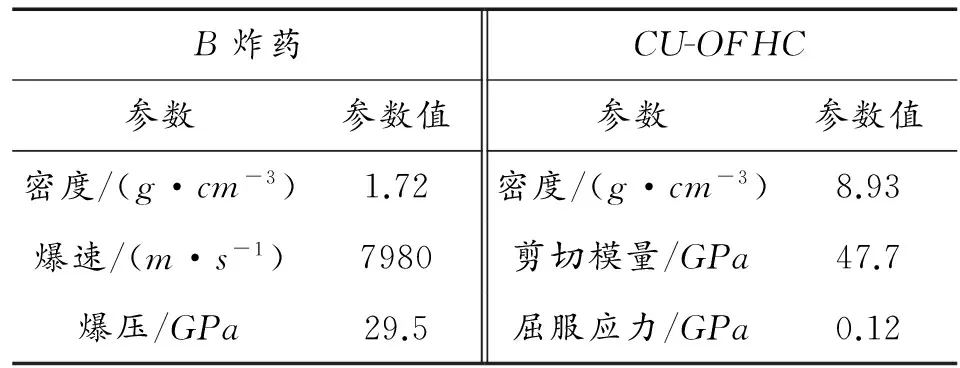

藥型罩材料選用無氧高導電性銅(CU-OFHC),使用Shock狀態方程和SteinbergGuinan強度模型描述。裝藥空腔中充填空氣。模型材料均選自AUTODYN自帶材料庫,主要參數如表1所示。

表1 所選材料主要參數

2帶空腔結構與無空腔結構射流成型對比

射流的成型過程包括成型裝藥的爆轟作用、藥型罩的壓垮、射流的初步形成及射流的拉伸4個過程[5]。無空腔裝藥結構中爆轟波首先到達藥型罩頂端,并沿著軸線方向壓垮藥型罩,形成射流。在新型裝藥結構中,由于裝藥空腔的存在,爆轟波分為兩部分:一部分繞過空氣腔向下傳播,最終作用在藥型罩和空氣腔的接合部位;另一部分以沖擊波的形式穿過空氣腔,速度稍慢并最終作用在藥型罩頂部。繞過空氣腔的一部分爆轟波首先到達藥型罩與空氣腔的結合部,使藥型罩兩邊先于頂部被壓垮,兩部分波的匯聚增強了爆轟波的沖擊作用,提高了炸藥的能量利用率,從而使射流性能有所提高。

為了對比研究空腔對射流成型的影響,分別對有空腔裝藥結構和無空腔裝藥結構的射流成型過程進行了數值模擬。兩種裝藥結構在不同時刻形成的射流形態如圖3所示。

無空腔裝藥結構的爆轟波在2.5μs時到達藥型罩頂部;5μs時藥型罩被壓垮,射流頭部開始形成;20μs時射流形態基本形成,隨后由于速度梯度的存在逐漸被拉伸;35μs時開始出現頸縮現象;40μs射流形成穩定形態。

有空腔裝藥結構的爆轟波在4μs時首先到達藥型罩和空氣腔的接合處;5.5μs時藥型罩開始被壓垮,射流頭部開始形成;18μs時射流形態基本形成,隨后逐漸被拉伸;40μs射流形成穩定形態。

對比圖3中兩種結構形成射流的形態40μs時有空腔裝藥結構形成的射流更加的細長,提高了有效炸高;發生頸縮的地方比無空腔結構射流要少,射流連續性更好。兩種裝藥結構射流頭部速度時間歷程曲線如圖4所示。40μs時無空腔結構射流頭部速度為5 708.6m/s,而有空腔裝藥結構射流頭部速度為6 568.1m/s;裝藥空腔使得形成射流的頭部速度提高了15%。由仿真結果可得從射流頭部到杵體尾部的長度分別為無空腔198.5mm、有空腔222.4mm,有空腔裝藥結構的射流長度提高約12%。

圖3 兩種裝藥結構每隔10 μs形成射流形態對比

圖4 射流頭部速度時間歷程曲線

綜上所述,有空腔裝藥結構形成射流相對于無空腔裝藥結構,頭部速度更高、拉伸長度更長、連續性好。

3帶空腔裝藥結構射流成型

為了能夠更好地掌握裝藥空腔對射流成型的影響規律,文中從裝藥空腔頂部到裝藥端面距離h、裝藥空腔頂部直徑d及藥型罩和空腔接合母線長度L三因素出發,以射流頭部速度為主要研究對象,對各因素分別進行了數值模擬研究。

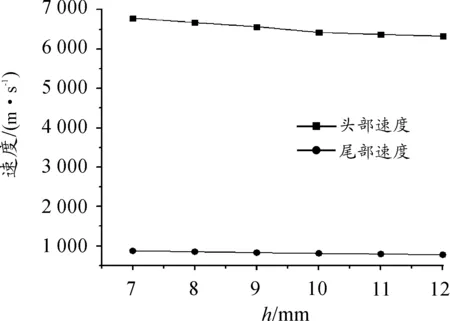

3.1裝藥空腔頂部到裝藥端面距離h對射流成型的影響

為了研究裝藥空腔頂部到裝藥端面距離h對射流成型的影響,選取裝藥空腔頂部到裝藥端面距離h分別為7,8,9,10,11,12mm的6種情況進行數值模擬。由上節可知,40μs時形成射流較為穩定,故以下均選取40μs時射流參數進行對比分析,具體參數見表2所示。

表2 不同空腔頂部到裝藥端面h形成射流特征參數

由圖5可以看出,隨著裝藥空腔到裝藥端面距離h的逐漸增大,所形成射流的頭部速度、尾部速度及射流長度也逐漸減小。但h越小,射流就越細長,當h值過小時會發生斷裂。如圖6所示,當h=8mm時,射流變得過細并且在頭部位置發生斷裂;當h=10mm時,射流雖已出現頸縮現象但未斷裂。這是由于h越小所形成的射流越細長,射流的穩定性變差,從而導致斷裂。所以,為了提高射流頭部速度,同時保證射流具有較好的侵徹能力,裝藥空腔到裝藥端面距離h值不宜過小。

圖5 空腔頂部到裝藥端面距離對射流成型的影響

圖6 空腔頂部到裝藥端面距離對射流成型的影響

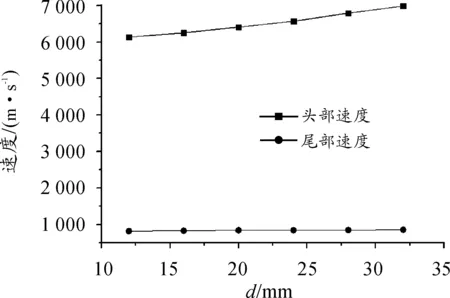

3.2裝藥空腔頂部直徑d對射流成型的影響

為了研究裝藥空腔頂部直徑d對射流成型的影響,選取裝藥空腔頂部到裝藥端面距離d分別為12,16,20,24,28,32mm的6種情況分別進行數值模擬,形成射流的具體性能參數見表3所示。

表3 不同裝藥空腔頂部直徑d形成射流特征參數

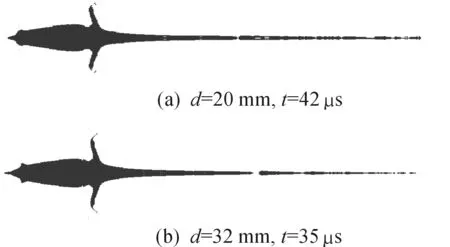

由圖7 可以清楚地看出隨著空腔頂部直徑d的變大,形成射流的頭部速度呈現出增大的趨勢。但是隨著d的增大,射流變得過細,射流發生斷裂的時間提前。如圖8所示,當d=20mm,射流在42μs時從距射流頭部大約1/2處發生斷裂;當d=32mm,射流在35μs時即發生斷裂。這是由于速度梯度會造成射流穩定性降低,射流的最佳炸高也會隨之減小。所以,裝藥空腔頂部直徑d取值不宜過小。

圖7 空腔頂部直徑d對射流成型的影響

圖8 空腔頂部直徑d對射流成型的影響

3.3藥型罩與裝藥空腔接合處母線長度L對射流成型的影響

為了研究藥型罩與裝藥空腔接合處母線長度L對射流成型的影響,選取裝藥空腔頂部到裝藥端面距離L分別為0,4,8,12,16,20mm的6種情況進行數值模擬,形成射流的具體性能參數見表4所示。

表4 不同藥型罩接合母線長度L形成射流特征參數

由圖9可知:當L=0~16mm時,射流頭部速度隨L增大而增大,且當L=4~12mm時射流頭部速度快速增長;當L=16~20mm時,射流頭部速度呈緩慢減小。由表5知,當L=0mm時射流頭部速度為5 693.2m/s,已經低于無空腔時的射流頭部速度5 708.6m/s。這說明當L值太小時裝藥空腔反而會造成射流頭部速度的降低。綜上所述,藥型罩與裝藥空腔接合處母線長度L存在最佳,可保證射流有較好的形態又具有較高的速度,L=16mm。

圖9 藥型罩接合母線長度L對射流成型的影響

4裝藥空腔結構的正交設計

正交設計是在傳統專業設計的基礎上發展起來的,以統計的方法定量分析參數組合與目標特性之間的關系,從而求出最佳參數組合[4]。根據正交設計,設計出各因素不同水平組合,進行數值模擬,最終通過數據處理得到最有的組合。

4.1正交設計因素水平

為了分析各因素對射流成型的影響,以射流頭部速度vj為主要考核指標,選取裝藥空腔頂部到裝藥端面距離h、裝藥空腔頂部直徑d及裝藥空腔與藥型罩接合處母線長度L三因素三水平進行正交優化,表5為設計的因素水平表。

表5 正交優化各因素水平

4.2正交設計仿真結果及數據分析

表6 正交設計方案及結果

對于空腔頂部到裝藥端面距離h(因素1)有K11>K31>K11。因此,h=9 mm為最佳水平。

對于空腔頂部直徑d及裝藥空腔(因素2)有K31>K21>K11。因此,d=28 mm為最佳水平。

對于藥型罩接合處母線長度L(因素3)有K31>K21>K11。因此,L=16 mm為最佳水平。

根據表6的計算結果比較3種因素極差的大小可得R2>R3>R1。所以空腔頂部到裝藥端面距離h對射流頭部速度影響最小,裝藥空腔頂部直徑d是最主要的影響因素。最佳組合方即正交表中方案3,該方案形成的射流頭部速度達到6 797.5 m/s,比無空腔裝藥結構提高了19.1%。

5結論

通過利用AUTODYN-2D非線性差分軟件對裝藥空腔對射流成型的影響進行數值模擬分析。可以得出主要結論如下:

1) 帶有空腔的新型裝藥結構形成的射流頭部速度比無空腔裝藥結構射流提高了15%,拉伸長度增大12%,且連續性更好;

2) 通過分析空腔頂部到裝藥端面距離、空腔頂部直徑及空腔與藥型罩接合母線長度三因素對射流成型的影響規律,得到適當減小空腔頂部到裝藥端面距離h或增大空腔頂部直徑d,可以有效提高射流頭部速度。同時,空腔與藥型罩接合母線長度L存在最佳取值,在其他影響因素不變的情況下,射流L的取值小于最佳值時射流頭部速度隨L值增大而增大,反之則會降低。

3) 采用正交設計方法進行分析,結果表明裝藥空腔頂部直徑d是最主要的影響因素,空腔頂部到裝藥端面距離h對射流頭部速度影響最小,h=9 mm、d=28 mm、L=16 mm時為最佳水平方案,形成射流的頭部速度比無空腔裝藥結構提高了19.1%。

參考文獻:

[1]WILLIAM P W,DANIEL R S.A method to increase the tip velocity of a shaped charge jet[C]//23th international symposium on ballistics.[S.l.]:[s.n.],2007.

[2]李如江,張晉紅,王建波.隔板對聚能射流性能影響的數值模擬[J].彈箭與制導學報,2012(3):107-110.

[3]張成軍.實驗設計與數據處理[M].北京:化學工業出版社,2009.

[4]尹建平,付璐,王志軍.網柵切割式多爆炸成型彈丸戰斗部正交優化設計[J].彈箭與制導學報,2012(2):69-72.

[5]唐蜜,柏勁松,李平,等.爆炸成型因素的正交設計研究[J].火工品,2006,38(5):44-16.

[6]劉同鑫,尹建平,王志軍,等.低密度材料射流形成過程的數值模擬[J].兵器材料科學與工程,2014(5):63-66.

[7]CHANG B H,YIN J P,CUI Z Q,et al.Numerical simulation of modified low-density jet penetrating shell charge[J].International journal of simulation modelling,2015,14(3):426-437.

[8]李運祿,尹建平,劉同鑫,等.隔板對亞半球罩聚能裝藥的性能影響研究[J].彈箭與制導學報,2015(4):73-76.

[9]陳闖,李偉兵,王曉鳴,等.串聯戰斗部前級K裝藥結構的優化設計[J].高壓物理學報,2014(1):73-78.

[10]姚志華,王志軍,王向東,等.緊湊型聚能裝藥射流成型的數值模擬[J].彈箭與制導學報,2012(5):79-82.

[11]周歡,李偉兵,李文彬,等.K裝藥桿式射流形成及侵徹研究[J].彈道學報,2014(3):72-76,86.

[12]張毅,王志軍,崔斌,等.結構參數對鈦合金藥型罩射流形成影響的研究[J].兵器材料科學與工程,2015(1):21-24.

[13]伊建亞,尹建平,王志軍,等.偏心亞半球鉬罩形成桿式射流特性研究[J].兵器材料科學與工程,2015(2):53-57.

[14]許世昌,何多勇,何源.射杵分離模式的雙層藥型罩射流成型仿真[J].計算機仿真,2015(8):1-5,72.

(責任編輯唐定國)

收稿日期:2016-01-22;修回日期:2016-02-23

基金項目:國家自然科學基金(11572291);中北大學第十二屆研究生科技立項(20151209)

作者簡介:唐琦(1989—),男,碩士研究生,主要從事彈藥毀傷技術研究。

doi:10.11809/scbgxb2016.07.007

中圖分類號:TJ413

文獻標識碼:A

文章編號:2096-2304(2016)07-0028-06

NumericalSimulationonJetFormationofShapedChargewithAirCavity

TANGQi1,YINJian-ping1,LIUTong-xin2,SUNJia-xiao1

(1.CollegelofMechatronicEngineering,NorthUniversityofChina,Taiyuan030051,China;2.SchoolofAeronauticsandAstronauticsEngineering,AirForceEngineeringUniversity,Xi’an710038,China)

Abstract:The AUTODYN-2D software was used to simulate formation of projectile. The influence law of the distance h between air cavity and the head surface of the charge, the diameter d of the top of the air cavity and the overlap length L of liner and air cavity were analyzed in this paper. On this basis, orthogonal design method was applied to analyze the primary and secondary relations of the three factors affecting the head velocity of jet. The results indicate that jet tip velocity decreases as d increases, while jet tip velocity increases as h decreases; and there is an optimum L when other factors are kept constant, jet tip velocity increases with L, but decreases when it is larger than this value; the diameter d of the top of the air cavity is the main influence factor, and the head velocity of the optimum combination is 19.1% faster than the conventional shaped charge.

Key words:air cavity; jet; numerical simulation; orthogonal optimization

【裝備理論與裝備技術】