新型偶聯劑Si747對白炭黑填充溶聚丁苯橡膠/順丁橡膠并用膠加工性能及動態性能的影響

吉欣宇,劉 震,王茂英

(怡維怡橡膠研究院有限公司,山東 青島 266045)

從1991年法國米其林公司宣布大力開展綠色輪胎研究起,歐美及日本各大輪胎公司相繼加快了綠色輪胎的研制步伐。溶聚丁苯橡膠(SSBR)/白炭黑/硅烷偶聯劑等新材料被廣泛應用,輪胎尤其是乘用輪胎的抗濕滑性能及滾動阻力等性能進一步提高。由于表面存在大量硅羥基,白炭黑極性較強,易聚集,分散性較差。為改善白炭黑在膠料中的分散性,通常需要對白炭黑進行物理改性或加入偶聯劑進行化學改性[1]。硅烷偶聯劑是除主體材料外對膠料滯后損失影響最大的因素。因此,采用新型高效偶聯劑來降低輪胎胎面膠滾動阻力是簡便且有效的方法。

偶聯劑Si747是上海麒祥化工有限公司研發的一種新型硅烷偶聯劑,其與白炭黑的反應機理與傳統偶聯劑Si69有所不同,白炭黑與硅烷的耦合反應是通過乙氧基團進行的,反應過程中硅烷水解,通過共價鍵連接在白炭黑表面。另外,偶聯劑Si747的大體積高分子取代基團位阻使巰基與橡膠的反應減慢,在一定程度上抑制了焦燒;取代基團極性確保其具有足夠的親和力,使其在白炭黑表面上快速鍵合和反應[2]。本工作以傳統偶聯劑Si69為對比,研究偶聯劑Si747用量對白炭黑填充SSBR/順丁橡膠(BR)并用膠加工性能及動態性能的影響。

1 實驗

1.1 主要原材料

SSBR,朗盛化學公司產品;BR,中國石化齊魯石化公司產品;高分散性白炭黑,確成硅化學股份有限公司產品;偶聯劑Si69(TESPT),南京曙光化工集團有限公司產品;偶聯劑Si747,上海麒祥化工有限公司產品。

1.2 試驗配方

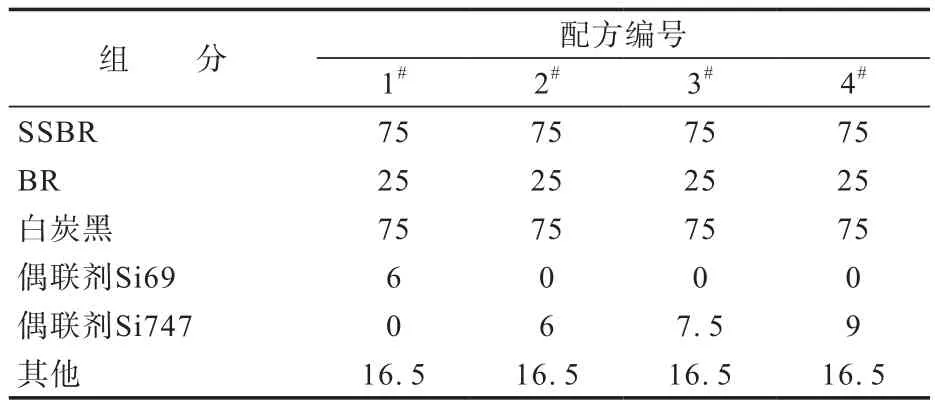

試驗配方如表1所示。

表1 試驗配方 份

1.3 主要設備與儀器

XK-160開煉機,上海雙翼橡塑機械有限公司產品;XSM-1/10~120型密煉機,上海科創橡塑機械設備有限公司產品;ARC 2020型毛細管流變儀、MDR2000型無轉子硫化儀、MV2000型門尼粘度儀和RPA2000橡膠加工分析儀,美國阿爾法科技有限公司產品;XLB-600×600平板硫化機,浙江湖州東方機械有限公司產品;RH-2000型壓縮生熱試驗機和沖擊回彈性試驗機,高鐵檢測儀器有限公司產品。

1.4 試樣制備

膠料混煉分3段進行。

一段和二段混煉密煉機轉子轉速為85 r·min-1,密煉室初始溫度為90 ℃。

1.5 性能測試

(1)混煉膠加工性能采用RPA2000橡膠加工分析儀表征:①應變掃描試驗溫度為100 ℃,頻率為0.33 Hz,應變為2.8%~700%;②頻率掃描試驗溫度為100 ℃,應變為7%,頻率為0.33~33.33 Hz。

(2)混煉膠流變性能按HG/T 4300—2012《橡膠流變性能的測定 柱塞式毛細管流變儀法》進行測試,口模長徑比為15,直徑為1.5 mm,擠出溫度為100 ℃,剪切速率為0.5~400 s-1。

(3)硫化膠動態性能按GB/T 9870.1—2006《硫化橡膠或熱塑性橡膠動態性能的測定 第1部分:通則》進行測試,剪切應變掃描試驗頻率為10 Hz,溫度為60 ℃,應變為0.1%~60%。

(4)其他性能均按相應國家標準進行測試。

2 結果與討論

2.1 混煉膠加工性能

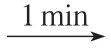

2.1.1 混煉加工性能

混煉膠的門尼粘度和硫化特性如表2所示。從表2可以看出:偶聯劑Si747混煉膠的門尼粘度及FL較偶聯劑Si69混煉膠高;隨著偶聯劑Si747用量增大,混煉膠的門尼粘度和FL減小,但仍大于偶聯劑Si69混煉膠,而門尼焦燒時間及t90縮短,且均短于偶聯劑Si69混煉膠,加工安全性能降低。

表2 混煉膠的門尼粘度和硫化特性

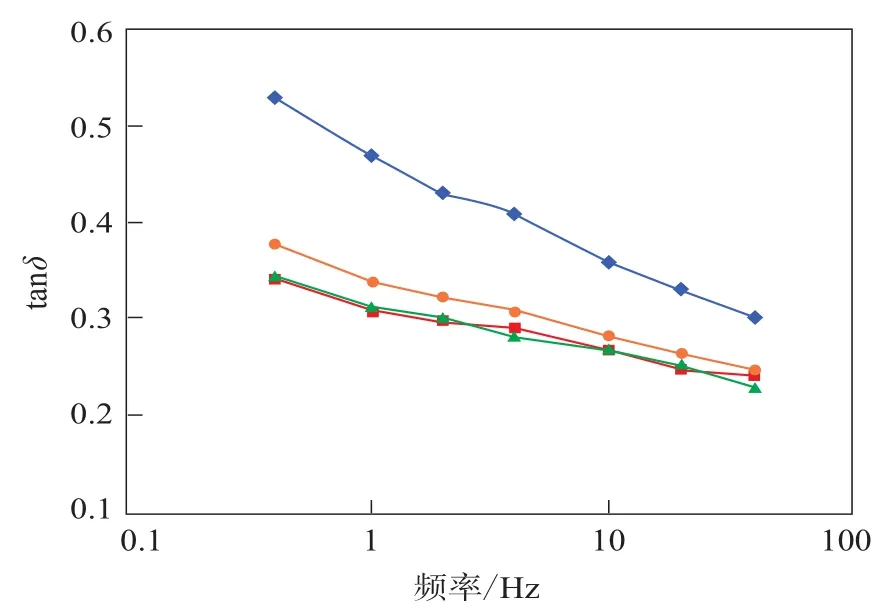

混煉膠的損耗因子(tanδ)-頻率掃描曲線如圖1所示。從圖1可以看出,偶聯劑Si69混煉膠的tanδ較大,偶聯劑Si747混煉膠的tanδ均較小,這表明偶聯劑Si747混煉膠的加工性能比偶聯劑Si69混煉膠差,這與白炭黑在橡膠基體中的填料網絡化聚集有關。通常可用低應變下彈性模量與高應變下彈性模量的差值(ΔG′)來表征填料-填料及聚合物-填料相互作用的填料網絡化程度,即Payne效應[3]。

圖1 混煉膠的tanδ-頻率掃描曲線

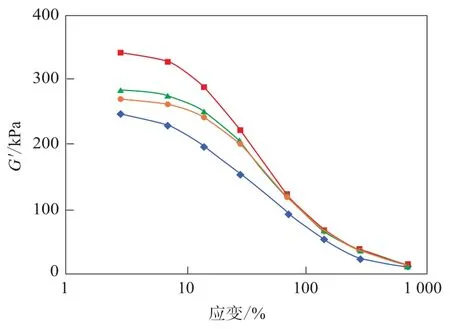

混煉膠的彈性模量(G′)-應變掃描曲線如圖2所示。從圖2可以看出:隨著應變增大,填料網絡聚集被打破,釋放出包覆橡膠,填料的有效體積分數減小,混煉膠的G′降低;隨著偶聯劑Si747用量增大,偶聯劑Si747混煉膠的ΔG′逐漸減小,Payne效應減弱,填料網絡化聚集程度降低,但仍高于偶聯劑Si69混煉膠。

圖2 混煉膠的G′-應變掃描曲線

2.1.2 擠出加工性能

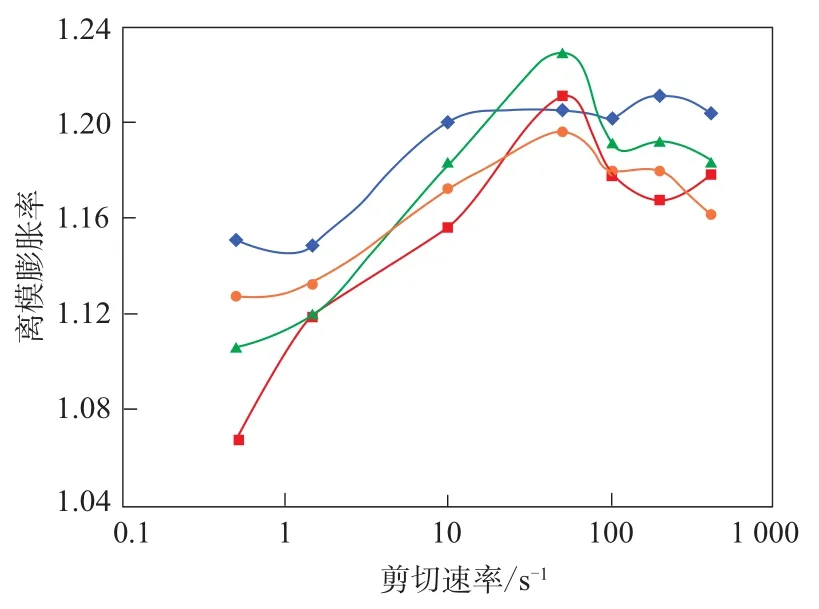

采用毛細管流變儀,在固定條件下模擬混煉膠的擠出加工狀態,對擠出膠條離模膨脹率及表面情況進行分析。在不同剪切速率下擠出膠條的離模膨脹率如圖3所示。從圖3可以看出:在剪切速率較小(小于50 s-1)時,1~4#配方混煉膠擠出膠條的離模膨脹率均隨著剪切速率增大而增大;當剪切速率為50 s-1時,偶聯劑Si747混煉膠擠出膠條的離模膨脹率均達到最大值,隨著剪切速率繼續增大,偶聯劑Si747混煉膠擠出膠條的離模膨脹率呈減小趨勢;對于偶聯劑Si69混煉膠而言,在較小的剪切速率下,其擠出膠條的離模膨脹率大于偶聯劑Si747混煉膠擠出膠條,剪切速率較大時,其擠出膠條的離模膨脹率變化不大。

圖3 不同剪切速率下擠出膠料的口模膨脹比

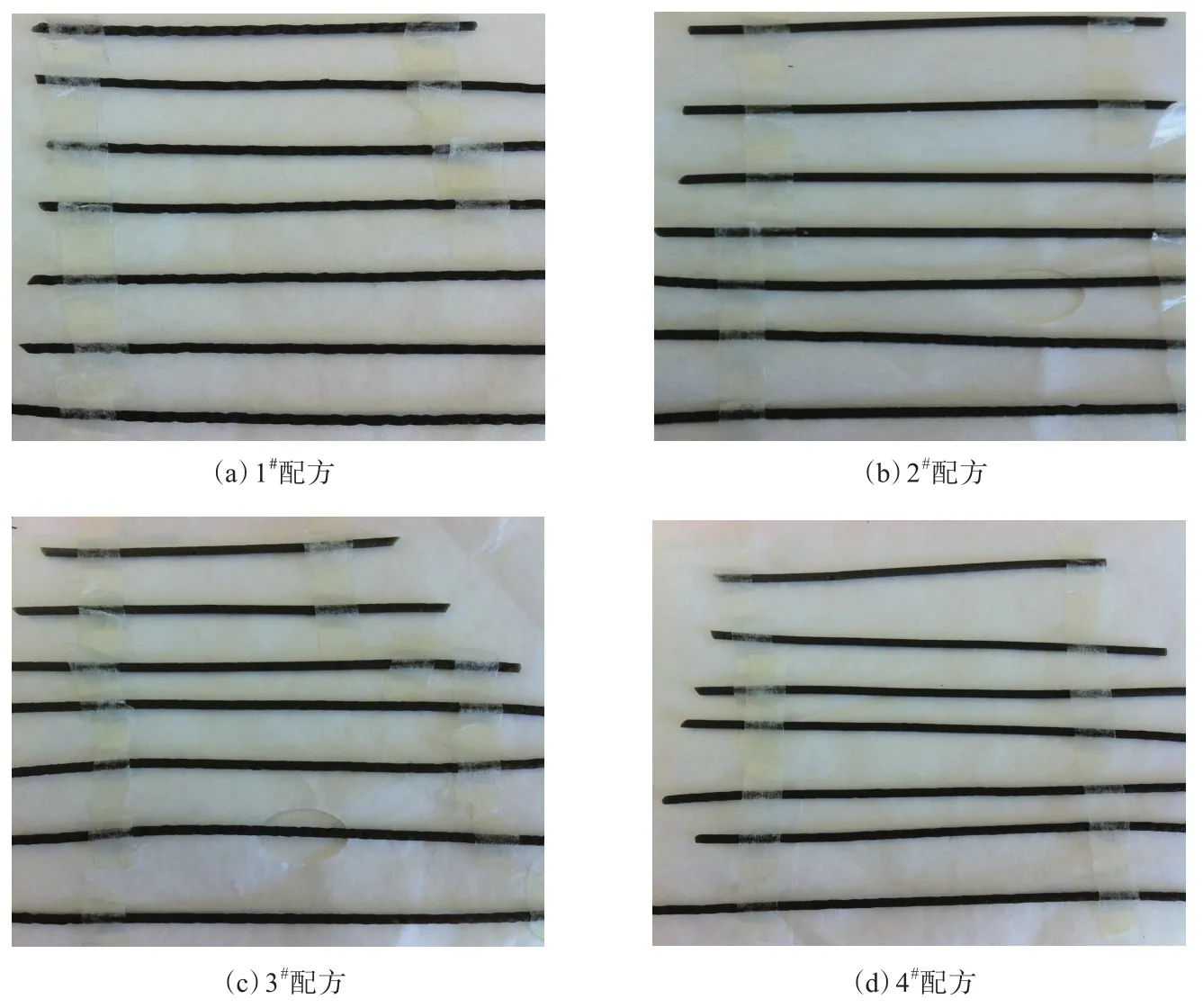

不同剪切速率下擠出膠條的外觀情況如圖4所示。從圖4可以看出,與偶聯劑Si69混煉膠相比,偶聯劑Si747混煉膠擠出膠條表面較光滑,離模膨脹率較小。偶聯劑Si747混煉膠的擠出加工性能優于偶聯劑Si69混煉膠。

圖4 不同剪切速率下擠出膠料的外觀

由于膠條離模膨脹率受到剪切速率、口模長徑比及熔體破裂等因素影響,不同測試條件下膠料的擠出性能可能呈現出完全不同的規律[4]。因此,上述試驗僅能說明在本研究測試條件下,偶聯劑Si747混煉膠的擠出加工性能優于偶聯劑Si69混煉膠。

2.2 硫化膠動態性能

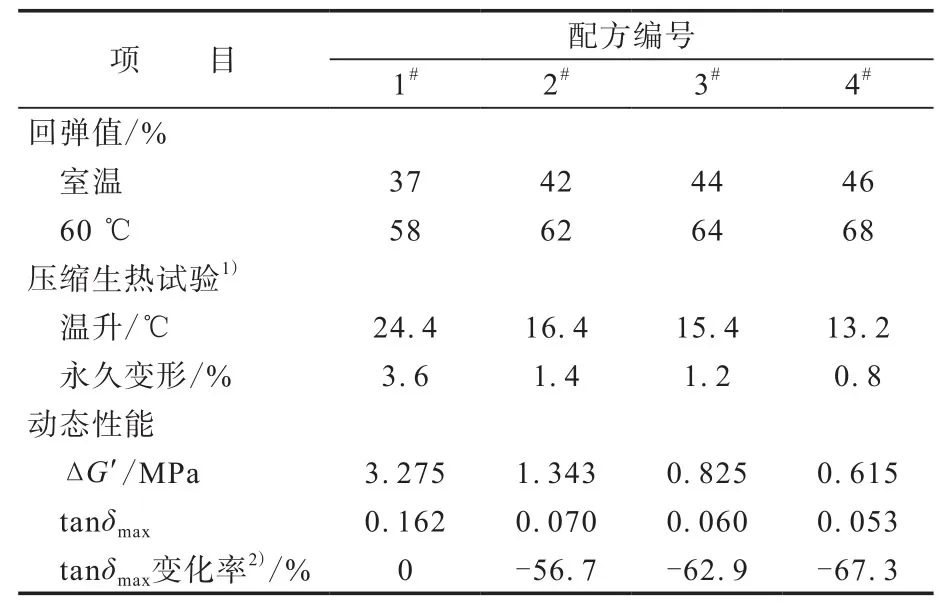

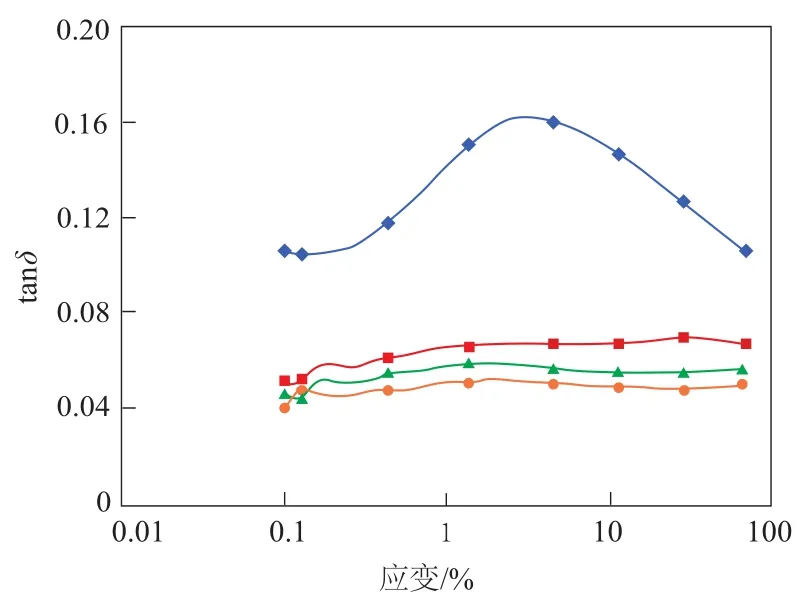

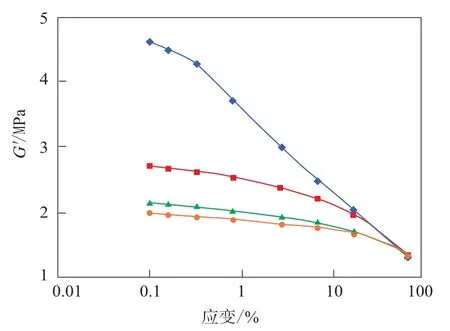

硫化膠的動態性能如表3所示。硫化膠的tanδ-應變掃描曲線如圖5所示,硫化膠的G′-應變掃描曲線如圖6所示。

表3 硫化膠的動態性能

從表3及圖5可以看出:與偶聯劑Si69硫化膠相比,偶聯劑Si747硫化膠60 ℃下的回彈值較大,生熱大幅降低,60 ℃時的tanδ大幅減小;隨著偶聯劑Si747用量增大,硫化膠的生熱呈下降趨勢,60℃時的tanδ呈減小趨勢。這表明,相比于偶聯劑Si69,偶聯劑Si747可明顯降低硫化膠的滯后損失,改善硫化膠的動態性能。究其原因,偶聯劑Si747降低了填料在硫化過程中的聚集程度,減輕了填料網絡化程度,從而降低了膠料的滯后損失。

圖5 硫化膠的tanδ-應變掃描曲線

圖6與圖2對比發現,與混煉膠不同,偶聯劑Si69硫化膠的Payne效應強于偶聯劑Si747硫化膠,這表明經過高溫硫化后,偶聯劑Si69硫化膠中填料的聚集程度明顯高于偶聯劑Si747硫化膠。通常認為膠料在硫化過程中始終有絮凝形成填料網絡的趨勢,熱處理溫度越高,填料絮凝速率越快,填料網絡化程度越大。根據擴散觀點可以推斷,聚合物粘度高、填料聚集體尺寸大或填料結構較高可明顯降低絮凝速率。根據以上理論并結合偶聯劑Si747結構特征分析認為:(1)由于偶聯劑Si747所含的巰基活性較高,極易在混煉過程中使橡膠產生交聯,出現部分焦燒現象,從而使有效相對分子質量增大,聚合物粘度增大;(2)偶聯劑Si747縮短了膠料焦燒時間并提高了膠料硫化速率,在發達的填料網絡形成之前鎖閉了填料聚集體[5]。因此,偶聯劑Si747膠料在硫化過程中填料絮凝速率遠遠低于偶聯劑Si69膠料,硫化膠中填料聚集程度較低。但是,偶聯劑Si747可否降低硫化膠其他性能需要進一步研究。

圖6 硫化膠的G′-應變掃描曲線

3 結論

(1)對于白炭黑填充的SSBR/BR并用膠,與添加偶聯劑Si69混煉膠相比,添加偶聯劑Si747的混煉膠門尼粘度明顯增大,焦燒時間和正硫化時間縮短,且隨著偶聯劑Si747用量增大,混煉膠的門尼粘度減小,焦燒時間及正硫化時間縮短,混煉加工性能及安全性能降低。

(2)在口模長徑比為15、直徑為1.5 mm、擠出溫度為100 ℃的條件下,偶聯劑Si747混煉膠擠出膠條表面較為平滑,離模膨脹率較小,偶聯劑Si747混煉膠擠出加工性能優于偶聯劑Si69混煉膠。

(3)偶聯劑Si747降低了填料在硫化過程中的聚集程度,使填料的Payne效應減弱,偶聯劑Si747硫化膠的生熱及滯后損失比偶聯劑Si69硫化膠大幅降低,動態性能明顯改善。