火花塞用鎳-銅-鎳復合側電極制造工藝的開發與應用

陳件明,陳小雙,易 華(株洲湘火炬火花塞有限責任公司,湖南 株洲 412001)

?

火花塞用鎳-銅-鎳復合側電極制造工藝的開發與應用

陳件明,陳小雙,易華

(株洲湘火炬火花塞有限責任公司,湖南 株洲412001)

摘要:采用渦輪增壓和缸內直噴技術來實現小排量、大功率、低油耗,是發動機技術發展的方向,并且符合節能環保的要求。這些措施帶給火花塞的挑戰是熱負荷高、爆震壓力大。特別是對火花塞側電極的導熱性能、機械強度提出了更高的要求。為了改善側電極的導熱能力,增加側電極抗折強度,同時消除焊接中出現的問題,故采用鎳-銅-鎳三層復合結構。本文重點闡述此種復合側電極的結構特點、制造工藝及控制要點。

關鍵詞:火花塞;銅芯側電極;鎳-銅-鎳復合側電極;制造工藝

現代汽車發動機的設計,要求火花塞在保證點燃混合燃氣的同時,應能承受急劇的熱沖擊、高爆發壓力、高電壓和高溫作用。火花塞的側電極伸入發動機氣缸的燃燒室中,火花塞的側電極必須具備良好的機械強度和導熱性能,具備良好的抗氧化、耐電燒蝕以及化學腐蝕能力,傳統上一般采用鎳基合金制作而成。但鎳基合金的導熱性相對較差,于是考慮在鎳基側電極內部加銅,改善側電極的導熱能力。而內部加銅之后,側電極的導熱能力是提高了,但機械強度又降低了,于是鎳-銅-鎳復合側電極的開發應用變成了重要的方法。

1 鎳-銅-鎳復合側電極的結構特點

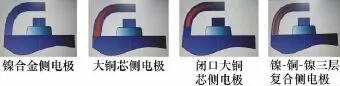

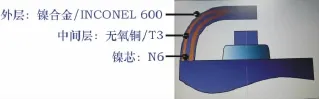

火花塞側電極的典型結構有:鎳合金側電極、大銅芯側電極、閉口大銅芯側電極和鎳-銅-鎳三層復合側電極。如圖1所示。

圖1 火花塞側電極的典型結構

1.1不同側電極結構的優點和缺點

1)鎳合金側電極優點:結構簡單,加工工藝簡單,成本低,機械強度高。缺點:導熱性能差。

2)大銅芯側電極優點:結構相對簡單,導熱性能特別好。缺點:①與火花塞殼體的焊接性能差;②機械強度低,發動機爆震時側電極容易折斷。

3)閉口大銅芯側電極優點:比較好的焊接工藝,與鎳合金側電極相當。缺點:側電極成型工藝性差;封閉段鎳層影響側電極的導熱。

4)鎳-銅-鎳三層復合側電極優點:①內部鎳

芯,有較好的機械強度;②內部銅芯,有較好的導熱性能;③外層用INCONEL 600,抗氧化性特別好。缺點:側電極成型工藝復雜。

1.2目前所用側電極所存在的問題及開發三層復合電極的必要性

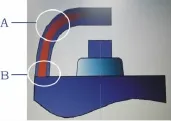

普通型鎳合金側電極導熱性能差,側電極工作溫度有時超過850℃以上,容易導致發動機早燃、電極燒蝕。如圖2所示,對于大銅芯側電極,對焊部位 (B處)銅的截面積比較大,與殼體 (低碳鋼)端面焊接時難度比較大。側電極A處銅所占截面積比較大,側電極在發動機爆震壓力作用下,A處容易斷裂。

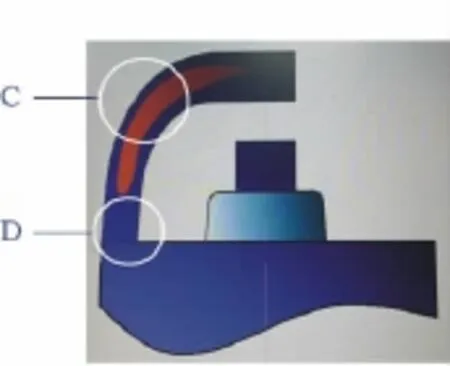

如圖3所示,對于焊接部位由鎳合金封閉的大銅芯側電極,焊接部位沒有銅,較好地解決了焊接問題,但是銅與金屬殼體的連接被鎳層(D處)隔離了,影響了側電極的導熱能力,同時存在側電極C處銅所占截面積比較大,側電極在發動機爆震壓力作用下,C處容易斷裂。

1.3鎳-銅-鎳三層復合側電極結構及特點

鎳-銅-鎳三層復合側電極由鎳基合金、銅芯、鎳芯組成 (圖4),內部采用工業純鎳,具有良好的延展性、導熱性和較好的機械強度。中間層采用無氧化銅,無氧銅有非常好的延伸性和導熱性能。外層采用INCONEL 600,具有很強的抗氧化性、耐熱高溫氣體腐蝕和耐電火花燒蝕性。側電極內部鎳芯能增強側電極整體強度,同時能提升焊接性,消除焊接不牢的問題。

圖2 大銅芯缺陷部位

圖3 閉口大銅芯側電極缺陷部位

圖4 三層復合側電極的結構特點

鎳合金、無氧銅、純鎳3種材料復合后,相互取長補短,充分發揮了3種材料本身固有的性能特點,故可獲得良好的機械強度、耐電燒蝕性能、抗氧化性能、焊接性能和導熱性能。

與大銅芯側電極相比,用電阻焊進行焊接的瞬間,焊接區中的銅區域無法獲得足夠的焊接強度,不利于側電極焊接的可靠性和牢固性。將銅芯中再加入純鎳,可減小焊接區域銅芯的面積,與殼體焊接時使其有效地焊接在一起,同時在預彎側電極時能擁有較好的強度。

1.4國內外鎳-銅-鎳復合側電極制造工藝的發展現狀與動向

全球著名的火花塞生產廠商有日本的NGK、DENSO,美國的CHAMPION、AUTOLITE,德國的BOSCH。為適應新型發動機的要求,近幾年各生產廠商在開發新的鎳合金材料方面做了不少的工作,如采用含釔的鎳合金、INCONEL 600合金等,也在逐步開發采用復合材料。BOSCH采用大銅芯的側電極,CHAMPION采用閉口的大銅芯側電極,NGK和DENSO采用鎳-銅-鎳三層復合的側電極。株洲湘火炬火花塞有限責任公司是中國最大的火花塞生產廠,產銷量全球排名居前5位,湘火炬早幾年采用了閉口的大銅芯側電極,目前在開發鎳-銅-鎳三層復合側電極,為國內第1家開發使用的廠家。

2 鎳-銅-鎳復合側電極制造工藝

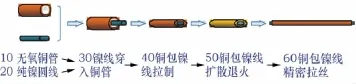

2.1銅-鎳復合圓線制造工藝流程

制造三層復合電極時,先要加工銅-鎳 (銅包鎳)復合線,我們的工藝是將工業純鎳圓線穿到無氧銅管材中,然后經過多次拉制和擴散退火,加工成銅包鎳精制圓線,材料表面要光潔,鎳銅互相滲透。圖5為銅鎳復合線的加工流程圖。

圖5 銅-鎳復合線的加工流程圖

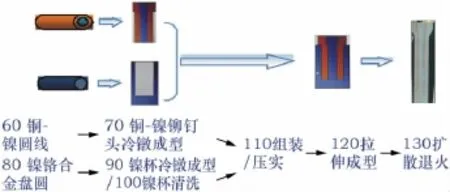

2.2銅-鎳-銅復合側電極生產工藝流程

將銅-鎳復合線切斷,鐓擠成T形頭,將鎳鉻合金線擠壓成杯形件,兩者清洗后組裝并壓緊。組合件經1~2次拉伸和擴散退火,制成鎳-銅-鎳復合側電極。圖6為鎳-銅-鎳復合側電極加工工藝流程。T形頭與鎳杯配合不能有間隙,特別是杯底部位,拉伸后需要剖開做金相檢查。擴散退火要充分,如果退火不好,由于延伸率不一致、鎳銅之間沒有互相滲透,拉伸后杯

底部位會產生孔洞。

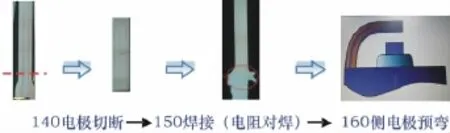

2.3復合電極與火花塞殼體的焊接工藝流程

圖7為復合電極與火花塞殼體焊接工藝流程。

圖6 鎳-銅-鎳復合側電極加工流程圖

圖7 復合電極與火花塞殼體焊接工藝流程

2.4鎳-銅-鎳三層復合電極生產控制要點

無氧化銅氧化含量控制在90PPM以內,鎳合金管內壁和無氧銅表面必須清潔,如果達不到規定的要求,側電極經熱沖擊后,內部會產生孔洞,影響電極的導熱能力。鉚釘頭與鎳杯組合時,鎳杯必須用超聲波清洗干凈,否則將導致鎳銅分離。擴散退火必須充分,鎳銅互相滲透2μm以上。

3 鎳-銅-鎳復合側電極應用的技術優勢

含有銅芯和鎳芯的側電極,因銅芯較快的傳熱冷卻作用,故使得火花塞的導熱性大為提高,相同工況下較普通鎳合金側電極低50~150℃。由側電極過熱而引起早燃的風險將減小,電極的燒蝕量也因溫度的降低而減少,提高了火花塞的使用壽命。內部鎳芯的應用,亦提高了側電極的強度,降低了側電極在發動機爆震時產生疲勞斷裂的風險,同時解決了側電極與火花塞殼體焊接的問題。特別對于增壓發動機、缸內直噴發動機用火花塞,火花塞側電極工作溫度比較高,承受的沖擊力比較大,復合電極的應用能夠較好地解決這些問題。

(編輯楊景)

中圖分類號:U463.643

文獻標識碼:B

文章編號:1003-8639(2016)05-0053-02

收稿日期:2016-03-12;修回日期:2016-03-25

作者簡介:陳件明 (1966-),男,湖南茶陵人,高級工程師,主要研究方向:火花塞的設計與制造,發動機點火系統。

Development and Application of Manufacturing Technique of Ni-Cu-Ni Composite Ground Electrode on Spark Plug

CHEN Jian-ming,CHEN Xiao-shuang,YI Hua

(Zhuzhou Torch Spark Plug Co.,Ltd.,Zhuzhou 412001,China)

Abstract:Using turbocharging and gasoline direct injection to achieve low emission,high power and low fuelconsumption is the direction of engine development,and fits eco-friendly requirements.Those methods brings challenges like high heat load and denotation pressure to the spark plug,especially put forward even higher requirements on thermal conductivity and mechanical strength of spark plug ground electrode.To improve thermal conductivity and bending strength of the ground electrode,and solve welding problems,Ni-Cu-Ni three-layer composite structure is adopted.This paper mainly demonstrates the structure features,manufacturing technique and control tips on this composite ground electrode.

Key words:spark plug;copper core ground electrode;Ni-Cu-Ni composite ground electrode;manufacturing technique