基于計算機網絡的軸承試驗監控系統

尹福剛,姜子洋,謝忠明,劉晶,徐克彬

(瓦房店軸承集團有限責任公司 技術中心,遼寧 瓦房店 116300)

疲勞壽命及其可靠性是軸承最重要的性能,受到各軸承生產企業及主機用戶的廣泛關注。隨著科技的迅猛發展,軸承壽命試驗機控制系統也與時俱進,并呈現出自動化、智能化、個性化的發展趨勢。新開發的軸承壽命試驗機均不同程度地采用了自動化技術,而智能化是自動化的進一步發展,可以根據標準設定轉速、載荷等參數以滿足試驗要求,達到多、快、好、省的效果。因此,基于計算機測控技術和計算機網絡開發了全自動軸承試驗監控系統。

1 整體布局

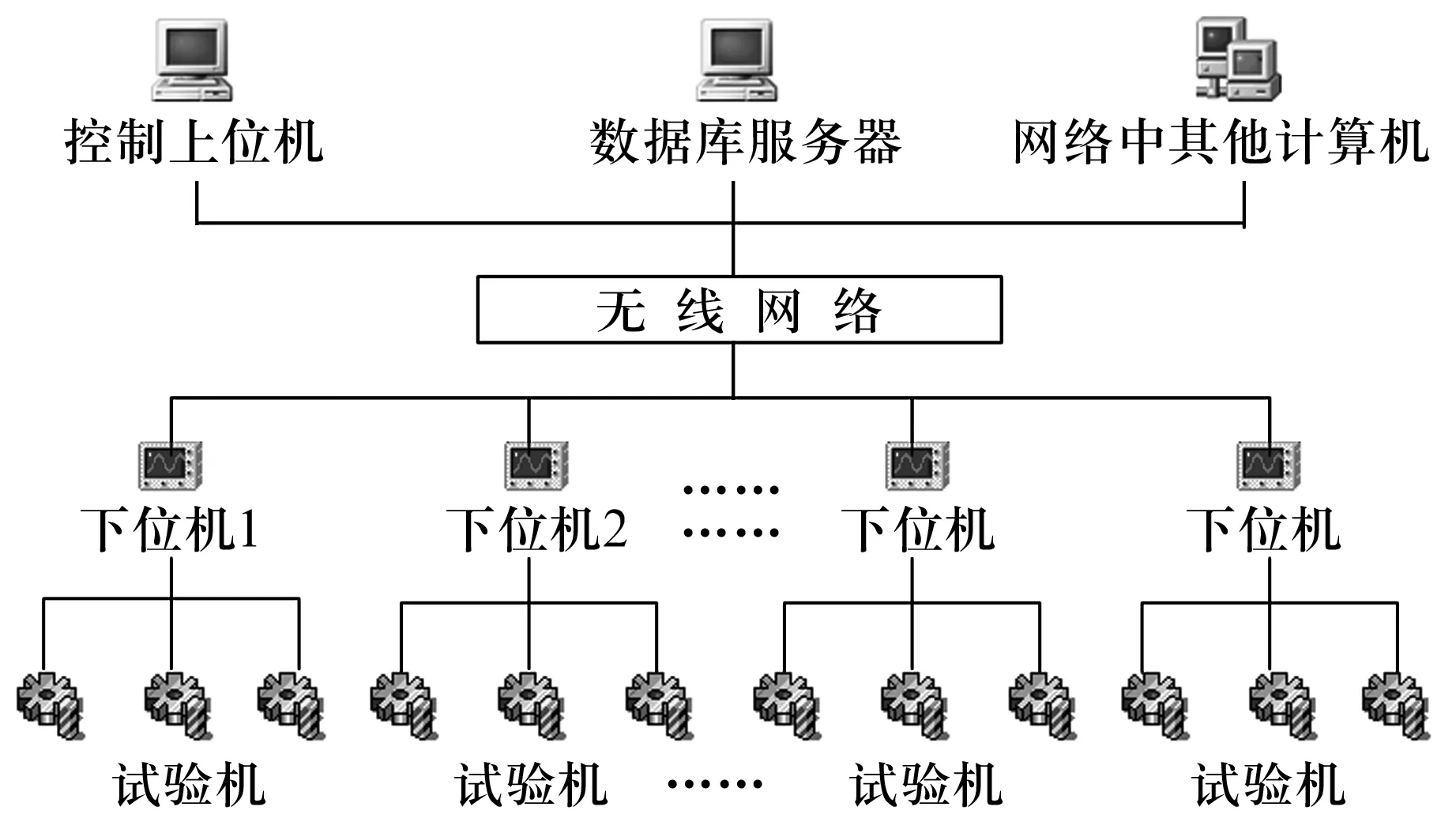

全自動軸承試驗監控系統由上位機、數據庫服務器、下位機、無線網絡組成,整體架構如圖1所示。各試驗機通過無線網絡連接,下位機檢測振動、溫度、載荷、轉速等參數,并實現載荷和轉速的閉環控制;上位機載入試驗方案控制試驗機進行全自動試驗,通過網絡在控制室內進行監控,并可實現自動變載變速、記錄、報警、停機等功能。

圖1 系統架構示意圖

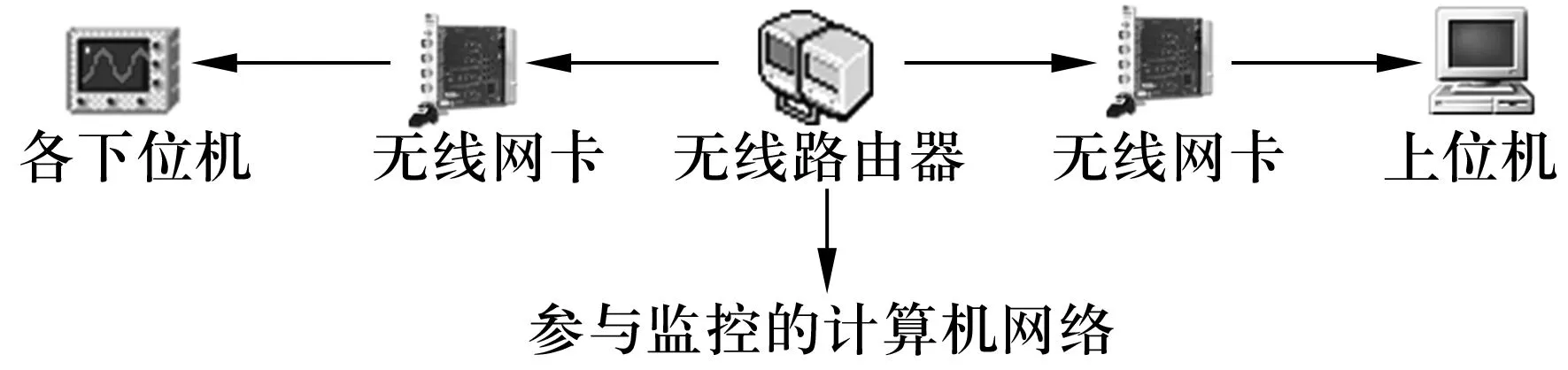

如圖2所示,基于TCP/IP協議,將下位機、上位機、服務器以及參與控制的計算機網絡通過無線網卡、無線路由等器件聯網,通過無線聯網實現控制室全方位自動控制,并可通過網絡查看各試驗機的當前及歷史試驗情況[1]。

圖2 通信系統示意圖

2 上位機

在控制室的上位機中選取1臺作為數據庫服務器,其他作為控制用上位機,數量可根據實際需求配置,所有功能依靠軟件開發實現。主要具有如下功能:

1)自動制定并載入試驗方案,控制試驗機按照設定方案運行;還可手動點擊軟件控制按鈕控制試驗機動作,以便于調試。

2)實時獲取下位機檢測數據,實時監控振動、溫度、載荷、轉速等參數,可顯示各試驗軸承的振動波形,溫度曲線等。

3)實時監控試驗機運行狀態,并根據狀態發出相應控制指令。

4)設定各下位機檢測標準和報警門限。

5)數據庫系統提供數據存儲、查詢、維護等功能。

6)可對任意一臺下位機進行遠程完全控制。

3 下位機

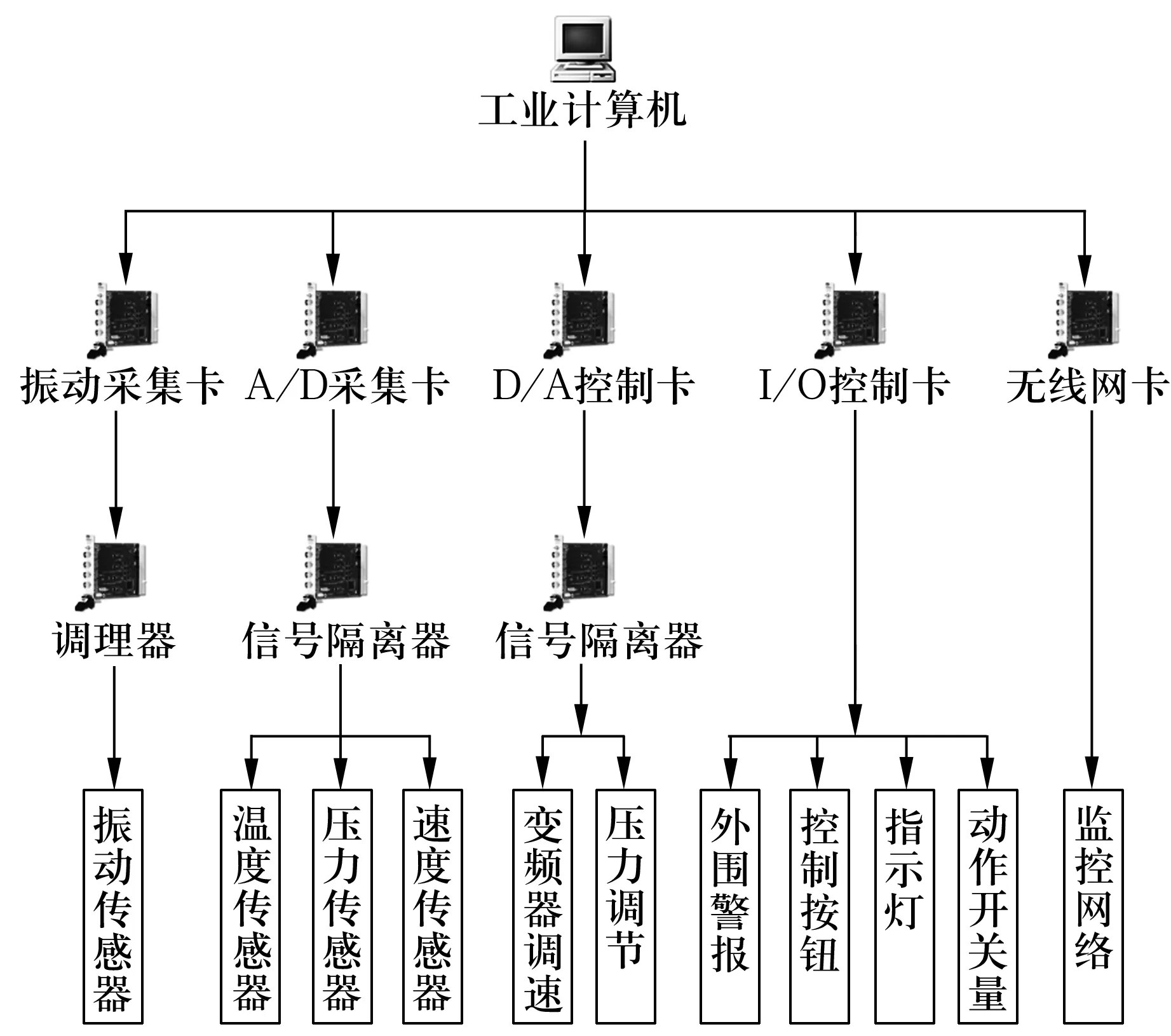

下位機系統如圖3所示,由工業計算機、A/D采集卡、D/A控制卡、I/O控制卡、無線網卡、高速同步振動信號采集卡、振動傳感器、溫度傳感器、轉速傳感器、變頻器、載荷控制系統組成[2],可實現如下功能:

1)按照上位機設定的方案自動變載、變速運行,自動進行通信、報警、停止等動作。

2)振動加速度檢測,實時顯示動態波形、振動有效值、峰值、峰值因子、峭度。

3)溫度檢測,實時顯示曲線、測量值。

圖3 下位機系統架構

4)具有斷點繼續功能,試驗機異常停止再開機可以從斷點繼續試驗,完整保存試驗數據。

5)轉速、壓力閉環控制。

6)可查看振動、溫度趨勢圖。

7)支持上位機遠程控制,也支持本機操作。

4 轉速及載荷控制

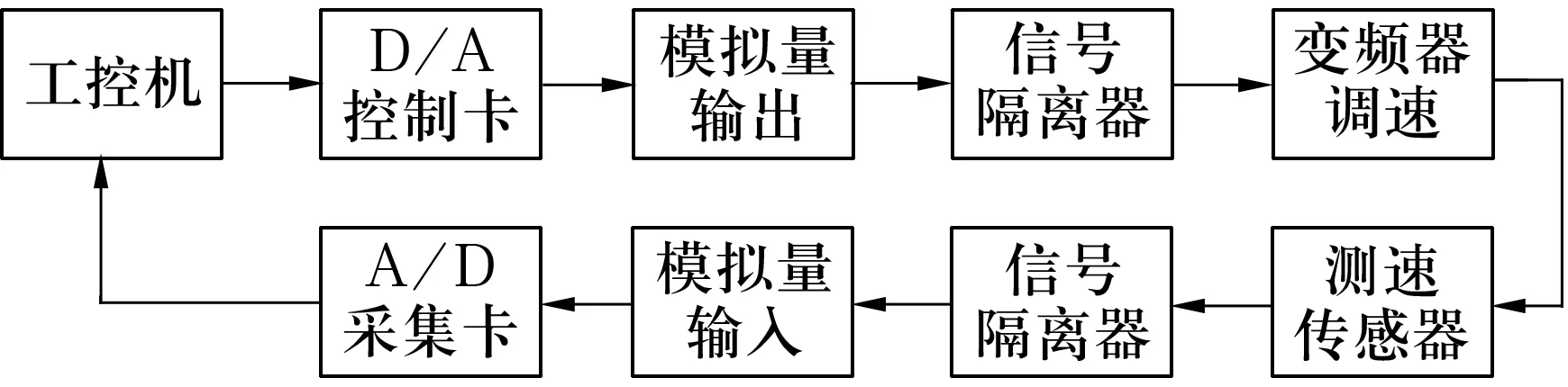

4.1 轉速控制

轉速采用變頻調速閉環控制方法,如圖4所示,計算機通過D/A控制卡向變頻器輸出模擬量(4~20 mA),控制變頻電動機的轉速,測速系統通過A/D采集卡向計算機回饋實時轉速,計算機通過回饋轉速調整輸出模擬量,以此形成轉速閉環控制系統。

圖4 轉速閉環控制流程

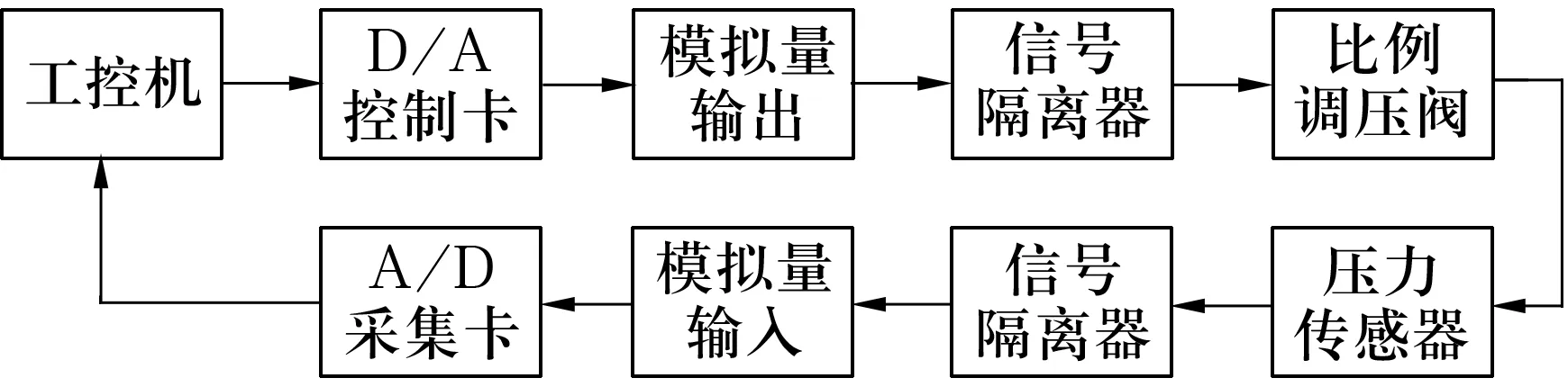

4.2 載荷控制

如圖5所示,采用比例調壓閥、壓力傳感器實現載荷的閉環控制,保證載荷穩定可調。計算機通過D/A控制卡向比例調壓閥輸出模擬量(4~20 mA),控制液壓油缸輸出壓力,液壓泵站上的壓力傳感器通過A/D采集卡向計算機回饋實時載荷,計算機通過回饋載荷調整輸出模擬量,以此形成載荷閉環控制系統。

圖5 載荷閉環控制流程

5 軟件實現

系統中的軟件使用VB編寫,主要包括上位機監控、下位機測控、網絡通信和數據庫系統程序,整個系統由以上各程序貫穿,各部分的具體功能如下:

1)上位機監控系統程序。方案編制、載入,各門限及參數設定,每臺下位機的實時波形和數據顯示,數據統計,發送下位機指令并接收下位機狀態信號。

2)下位機測控系統程序。按照試驗方案中的載荷譜和轉速譜自動變載變速,檢測振動、溫度、轉速、載荷,發送數據和狀態信號,提供自動和手動運行模式等。

3)網絡通信系統程序。按照通信協議使整個網絡中的節點進行通信,傳遞數據和指令信號。

4)數據庫系統程序。存儲試驗方案和試驗數據,為上、下位機傳遞數據,提供查詢、刪除、備份、恢復等數據操作功能。

6 結束語

通過全自動軸承試驗監控系統的研發,將所有試驗機聯網集中監控,提高了軸承實驗室的檢測、試驗能力,實現了軸承試驗的自動化及智能化,對后續高端軸承檢測試驗平臺的開發有一定的借鑒作用。