數(shù)控加工中切削用量的選用研究

劉英會(huì),岳偉利,張宗彩

(1.朔州職業(yè)技術(shù)學(xué)院,山西 朔州036000;2.中煤平朔煤業(yè)有限責(zé)任公司,山西 朔州036000)

?

數(shù)控加工中切削用量的選用研究

劉英會(huì)1,岳偉利2,張宗彩1

(1.朔州職業(yè)技術(shù)學(xué)院,山西 朔州036000;2.中煤平朔煤業(yè)有限責(zé)任公司,山西 朔州036000)

摘要:數(shù)控加工中切削用量的合理選擇對(duì)零件的質(zhì)量有著至關(guān)重要的影響,由于數(shù)控車與數(shù)控銑加工在加工范圍,加工刀具等方面有著許多不同,因此在選用切削用量時(shí)也不同,本文中對(duì)數(shù)控車削和數(shù)控銑削中切削用量的參數(shù)數(shù)值的選擇分別進(jìn)行了詳細(xì)的闡述,為企業(yè)生產(chǎn)高質(zhì)量的產(chǎn)品提供參考。

關(guān)鍵詞:數(shù)控車;數(shù)控銑;切削用量

切削用量是指切削速度、進(jìn)給量和背吃刀量三者的總稱。切削用量的選擇關(guān)系到能否合理使用刀具與機(jī)床,對(duì)提高生產(chǎn)率,提高加工精度及表面質(zhì)量,提高效益,降低生產(chǎn)成本都有重要作用。合理選擇切削用量是指在工件材料、刀具已確定的情況下,選擇切削用量的最優(yōu)組合進(jìn)行切削加工,在保證加工質(zhì)量的前提下,獲得高的生產(chǎn)率和低的加工成本。

1 數(shù)控車削加工中切削用量的選擇

在編制加工程序的過(guò)程中,選擇好切削用量,使背吃刀量、主軸轉(zhuǎn)速和進(jìn)給速度三種可能相互適應(yīng),以形成最佳切削參數(shù)。切削用量應(yīng)結(jié)合車削加工的特點(diǎn),在機(jī)床給定的允許范圍內(nèi)選取,其選擇方法如下。

粗車時(shí),應(yīng)盡量保證較高的金屬切除率和必要的刀具耐用度。選擇切削用量時(shí)應(yīng)首先選取盡可能大的背吃刀量ap,其次根據(jù)機(jī)床動(dòng)力和剛性的限制條件,選取盡可能大的進(jìn)給量f,最后根據(jù)刀具耐用度要求,確定合適的切削速度vc.增大背吃刀量ap可使走刀次數(shù)減少,增大進(jìn)給量f有利于斷屑。精車時(shí),對(duì)加工精度和表面粗糙度要求較高,加工余量不大且較均勻。選擇精車的切削用量時(shí),應(yīng)著重考慮如何保證加工質(zhì)量,并在此基礎(chǔ)上盡量提高生產(chǎn)率。因此,精車時(shí)應(yīng)選用較小(但不能太小)的背吃刀量和進(jìn)給量,并選用性能高的刀具材料和合理的幾何參數(shù),以盡可能提高切削速度[1]。

1.1背吃刀量ap的選定

在車床主體—夾具—零件這一系統(tǒng)剛性允許的條件下,盡可能選取較大的背吃刀量,以減少走刀次數(shù),提高生產(chǎn)效率。粗加工,在機(jī)床、工件和刀具剛度允許的情況下,同時(shí)在保留半精加工余量的前提下,盡量將粗加工余量一次切削完。當(dāng)余量過(guò)大或工藝系統(tǒng)剛性過(guò)差時(shí),可分二次切除。若分兩次切除時(shí),第一次進(jìn)給的ap1為加工余量的(2/3~3/4)。第二次進(jìn)給的ap2為加工余量的(1/3~1/4)。

精加工時(shí),背吃刀量的選取應(yīng)該根據(jù)表面質(zhì)量的要求來(lái)選擇。半精加工時(shí),背吃刀量為0.25 mm~2 mm.精加工時(shí),背吃刀量為0.2 mm~0.4 mm.在用陶瓷刀具、金剛石和立方氮化硼刀具精細(xì)車削和鏜孔時(shí),背吃刀量可取為0.05mm~0.2mm,這時(shí)表面粗糙度值可以達(dá)到Ra=0.32~0.1,可以代替磨削加工[2]。

1.2進(jìn)給量的確定

進(jìn)給速度是指在單位時(shí)間里,刀具沿進(jìn)給方向移動(dòng)的距離(mm/min)。有些數(shù)控車床規(guī)定可以選用以進(jìn)給量(mm/r)表示的進(jìn)給速度,進(jìn)給量是指工件每轉(zhuǎn)一周,車刀沿進(jìn)給方向移動(dòng)的距離(mm/r)。在已知進(jìn)給量的情況下,根據(jù)vf=fn計(jì)算進(jìn)給速度。

粗加工時(shí),由于工件的表面質(zhì)量要求不高,進(jìn)給量的選擇主要受切削力的限制。在機(jī)床進(jìn)給機(jī)構(gòu)的強(qiáng)度、車刀刀桿的強(qiáng)度和剛度以及工件的裝夾剛度等工藝系統(tǒng)強(qiáng)度良好,硬質(zhì)合金或陶瓷刀片等刀具的強(qiáng)度較大的情況下,可選用較大的進(jìn)給量值。當(dāng)斷續(xù)切削時(shí),為減小沖擊,要適當(dāng)減小進(jìn)給量。

在半精加工和精加工時(shí),因背吃刀量較小,切削力不大,進(jìn)給量的選擇主要考慮加工質(zhì)量和已加工表面粗糙度值,一般取的值較小。

進(jìn)給量的大小直接影響表面粗糙度的值和車削效率,因此進(jìn)給量的確定應(yīng)在保證表面質(zhì)量的前提下,選擇較高的進(jìn)給量。一般應(yīng)根據(jù)零件的表面粗糙度、刀具及工件材料等因素,查閱切削用量手冊(cè)選取。需要說(shuō)明的是,切削用量手冊(cè)給出的是每轉(zhuǎn)進(jìn)給量,因此要根據(jù)vf=fn計(jì)算進(jìn)給量。表1給出了硬質(zhì)合金車刀車出外圓及端面的進(jìn)給量。

表1 硬質(zhì)合金車刀粗車外圓及端面的進(jìn)給量[3]

1.3切削速度vc

切削速度又稱線速度,是指車刀切削刃上某一點(diǎn)相對(duì)于待加工表面在主運(yùn)動(dòng)方向上的瞬時(shí)速度。切削速度對(duì)切削功率、刀具磨損和刀具壽命、表面加工質(zhì)量和尺寸精度都有較大影響。提高切削速度可以提高生產(chǎn)率和降低成本。但過(guò)分提高切削速度會(huì)使刀具壽命下降,迫使背吃刀量和進(jìn)給量減小,結(jié)果反而使生產(chǎn)率降低,加工成本提高。

粗車時(shí),背吃刀量和進(jìn)給量均較大,一般選擇較低的切削速度。半精車和精車時(shí),一般可根據(jù)刀具切削性能的限制來(lái)確定切削速度,可選擇較高的切削速度。

如何確定加工時(shí)的切削速度,除了通過(guò)查表取得數(shù)值外,還需根據(jù)實(shí)踐經(jīng)驗(yàn)進(jìn)行確定。

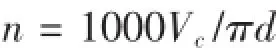

主軸轉(zhuǎn)速的確定應(yīng)根據(jù)零件上被加工部位的直徑,并按零件和刀具的材料及加工性質(zhì)等條件所允許的切削速度來(lái)確定。在實(shí)際生產(chǎn)中,主軸轉(zhuǎn)速與切削速度間有如下的等式關(guān)系,即

式中:n為主軸轉(zhuǎn)速,r/min;vc為切削速度,m/min;D為零件待加工表面直徑,mm[4].

2 數(shù)控銑削加工中的切削用量選擇

銑削時(shí)采用的切削參數(shù),應(yīng)在保證工件加工精度和刀具耐用度、不超過(guò)機(jī)床允許的動(dòng)力和扭矩前提下,獲得最高的生產(chǎn)率和最低成本。

2.1背吃刀量ap的選擇

背吃刀量ap的選擇:應(yīng)該根據(jù)機(jī)床和刀具的剛度、加工余量多少而定。除留給下道工序的余量外,其余的粗銑余量盡可能一次切除,以使走刀次數(shù)最少、提高生產(chǎn)效率;當(dāng)粗銑余量太大或工藝系統(tǒng)剛性較差時(shí),則其加工余量應(yīng)分兩次或數(shù)次走到后切除。一般立銑刀粗銑時(shí),背吃刀量不超過(guò)銑刀半徑為原則,但一般不超過(guò)7 mm;半精銑時(shí),背吃刀量取為0.5~1 mm;精銑時(shí),背吃刀量取為0.05~0.3 mm.端銑刀粗銑時(shí),背吃刀量一般為2~5 mm;精銑時(shí)取為0.1~0.5 mm[5]。

2.2進(jìn)給量F的選擇

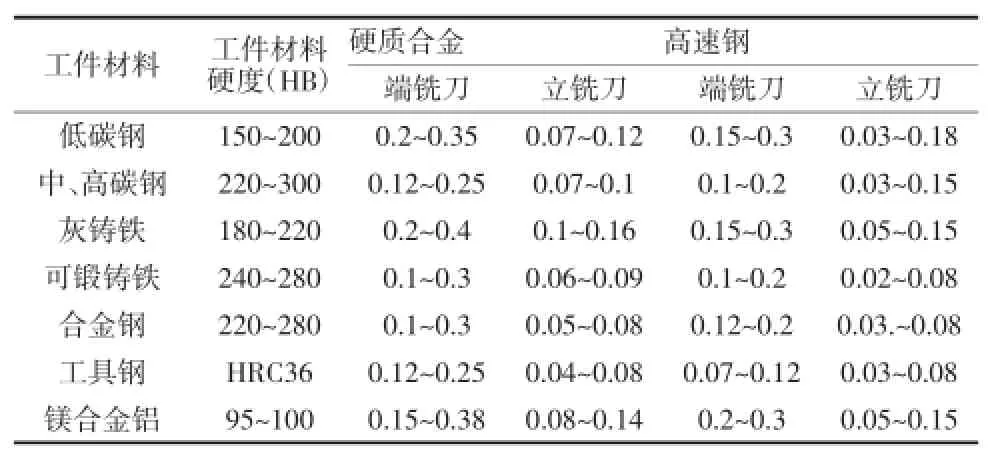

粗銑時(shí)銑削力大,進(jìn)給量的提高主要受刀具強(qiáng)度、機(jī)床、夾具等工藝系統(tǒng)剛性的限制,根據(jù)刀具形狀、材料及被加工工件材質(zhì)的不同,在強(qiáng)度剛度許可的條件下,進(jìn)給量應(yīng)盡量大;精銑時(shí)限制進(jìn)給量的主要因素是加工表面的粗糙度,為了減小工藝系統(tǒng)的彈性變形,減小已加工表面的粗糙度,一般采用較小的進(jìn)給量,具體參見(jiàn)表2.進(jìn)給速度F與銑刀每齒進(jìn)給量f、銑刀齒數(shù)z及主軸轉(zhuǎn)速n(r/min)的關(guān)系為[1]

F=f×z(mm/r)或F=n×f×z(mm/min)

表2 銑刀每齒進(jìn)給量f推薦值[1](單位:mm/z)

2.3銑削速度Vc的選擇

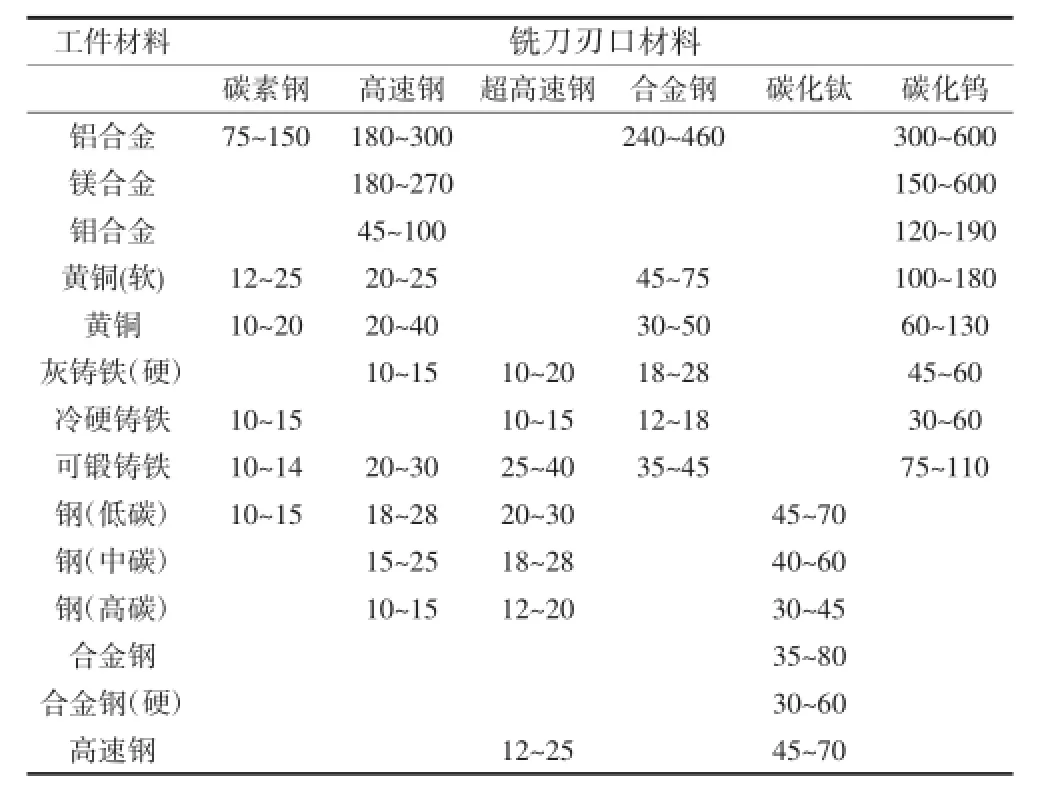

銑削中主軸轉(zhuǎn)速的確定也是通過(guò)確定切削速度來(lái)得到的。生產(chǎn)中經(jīng)常根據(jù)實(shí)踐經(jīng)驗(yàn)和有關(guān)手冊(cè)資料選取切削速度,然后算出主軸轉(zhuǎn)速(見(jiàn)表3)。選擇切削速度的一般原則是:粗銑時(shí),ap和f較大,故選擇較低的Vf;精銑時(shí),ap和f較小,故選擇較高的Vc.主軸轉(zhuǎn)速n(r/min)與銑刀直徑銑削速度Vc及d(mm)的關(guān)系見(jiàn)下式:

表3 銑刀的銑削速度Vc推薦值[1] (單位:m/min)

3 結(jié)束語(yǔ)

數(shù)控加工中切削用量的選擇對(duì)產(chǎn)品的加工質(zhì)量有著重要的影響。隨著我國(guó)機(jī)械加工的飛速發(fā)展,數(shù)控機(jī)床的使用日益增多,為了保證數(shù)控機(jī)床能正常運(yùn)行,通過(guò)配置與數(shù)控機(jī)床性能相適應(yīng)的刀具和切削用量,才能使其性能得到充分的發(fā)揮。值得注意的是,根據(jù)上述原則確定的切削參數(shù),在生產(chǎn)實(shí)踐中,這些參數(shù)必須經(jīng)過(guò)多次零件試加工,不斷改進(jìn)后能夠得到更優(yōu)化的切削參數(shù)。

參考文獻(xiàn):

[1]劉莉.數(shù)控加工程序編制,科學(xué)出版社[M].2010,(3): 43-44,122-123.

[2]秦云.數(shù)控車削中切削用量的選擇,工業(yè)技術(shù)[J].2009,(15):119.

[3]廖玉松.數(shù)控加工技術(shù),清華大學(xué)出版社[M].2013,(9): 24-25,132-134.

[4]嵇寧.數(shù)控加工編程與操作,高等教育出版社[M].2008,(2):68-69.

[5]高福海.數(shù)控銑削刀具選擇及切削用量的探討,機(jī)械制造與研究[J].2011,40(2):5-7.

中圖分類號(hào):TH162

文獻(xiàn)標(biāo)志碼:A

文章編號(hào):1672-545X(2016)04-0261-02

收稿日期:2016-01-04

作者簡(jiǎn)介:劉英會(huì)(1987-),女,山西朔州人,教師,研究方向?yàn)闄C(jī)械制造。

The Selection of Cutting Parameters Study in CNC Machining

LIU Ying-hui1,YUE Wei-li2,ZHANG Zong-cai1

(1.Shuozhou Career Technical College,Shanxi Shuozhou 036000,China;2.Coal Pingshuo Coal Industry Co.Ltd.,Shanxi Shuozhou 036000,China)

Abstract:The reasonable choice of CNC machining parameters to the quality of the parts has a crucial impact,due to the CNC turning and CNC milling have many differents as processing range,cutting tools,and so on,in this paper how to select CNC turning and CNC milling cutting parameters parameters is carried out in detail,to provide a reference for enterprises producing high-quality products.

Key words:CNC turning;CNC milling;cutting parameter