后段無壓力約束硫化工藝對導電橡膠性能的影響

田紫陽,夏志東,聶金凱,2,宋子博

(1. 北京工業大學 材料科學與工程學院,北京 100124;2. 國家智能電網研究院 電工新材料及微電子研究所,北京 102200)

?

后段無壓力約束硫化工藝對導電橡膠性能的影響

田紫陽1,夏志東1,聶金凱1,2,宋子博1

(1. 北京工業大學 材料科學與工程學院,北京 100124;2. 國家智能電網研究院 電工新材料及微電子研究所,北京 102200)

摘要:導電橡膠硫化工藝會影響其性能。為了進一步優化導電橡膠的性能,系統研究了后段無壓力約束硫化工藝對導電橡膠導電性能、交聯密度、電磁屏蔽效能和力學性能的影響。結果表明:后段無壓力約束硫化工藝可明顯增加導電橡膠交聯密度,從而減緩硅橡膠基體的老化,由此提高其導電和電磁屏蔽的穩定性,使其電磁屏蔽效能在750 kHz~3 GHz頻段內較長時間保持在100 dB以上;盡管該工藝會使導電橡膠的硬度明顯增加,柔性降低,但其仍可滿足使用要求。

關鍵詞:后段無壓力約束硫化工藝;導電橡膠;體積電阻率;交聯密度;電磁屏蔽效能;性能穩定性

田紫陽(1991-),男,河北廊坊人,研究生,研究方向為微電子連接材料,E-mail:tianzy@emails.bjut.edu.cn 。

網絡出版時間:2016-05-31 11:09:39 網絡出版地址:http://www.cnki.net/kcms/detail/51.1241.TN.20160531.1109.015.html

導電橡膠是由硅橡膠基體和導電填充顆粒組成的復合材料。由于其良好的電磁屏蔽效能且兼有彈性體的柔性,導電橡膠已被廣泛應用于電磁防護領域。導電性能穩定性提高,意味著其在電磁場中具有長期的屏蔽效能[1]。因此,人們常從配方和制備工藝兩方面致力于導電橡膠導電性能提升的研究。Wang等[2]在硅橡膠基體中加入一定量的鎳包覆碳纖維,硫化后制得導電橡膠的體電阻率為0.042 ?·cm,其電磁屏蔽效能達到了80 dB(30 MHz~1.2 GHz)。彭祖雄等[3]發現在2.6~3.95 GHz頻段內,鍍銀玻璃微珠填充量越大,導電橡膠的電磁屏蔽效能越高;當鍍銀玻璃微珠填充量為180份時,樣品屏蔽效能峰值達到了115.2 dB。

導電橡膠的導電性能和力學性能由導電填充顆粒的添加量和導電橡膠的硫化條件共同決定。李哲[4]發現增加導電填充顆粒的填充份數,可降低導電橡膠的體積電阻率,從而提高電磁屏蔽效能;但卻增加了導電橡膠的邵氏硬度,降低了柔性。Wang等[5]研究了導電橡膠在125,145,165,185,205,225 ℃等不同溫度下硫化的性能,發現導電橡膠的體積電阻率隨硫化溫度提高呈現先減后增的趨勢,并且在205 ℃硫化后其體積電阻率最小。苑博等[6]研究了點膠成型導電橡膠的儲存穩定性,發現在–15 ℃溫度下儲存,其力學性能和導電性能可在3個月內保持穩定。

在導電橡膠制備過程中,除了硫化溫度以外,壓力約束也是導電橡膠的硫化參數之一。陳平等[7]發現隨著硫化壓力的增大,天然橡膠的300%定伸應力和拉伸強度均提高,但斷裂伸長率、撕裂強度和壓縮永久變形隨之減小。迄今關于后段無壓力約束硫化工藝對導電橡膠性能影響的研究還很少。本研究致力于硫化過程中壓力約束對導電橡膠性能的影響,設計了短時壓力約束(short time pressure,STP)、長時壓力約束(long time pressure, LTP)、短時壓力約束后段加無壓力約束(short time pressure and pressure-free,STP-PF)三種硫化工藝,測試分析制備的導電橡膠的結構和性能,探索后段無壓力約束硫化工藝對導電橡膠導電性能、交聯密度、顆粒分布、電磁屏蔽效能和力學性能等的影響。

1 實驗

1.1 主要原料

硅橡膠基體為3450系列液體硅橡膠(上海藍星化工);導電填料采用鏈珠狀羰基鎳粉(四川江油核寶),平均粒徑為3 μm。

1.2 樣品制備

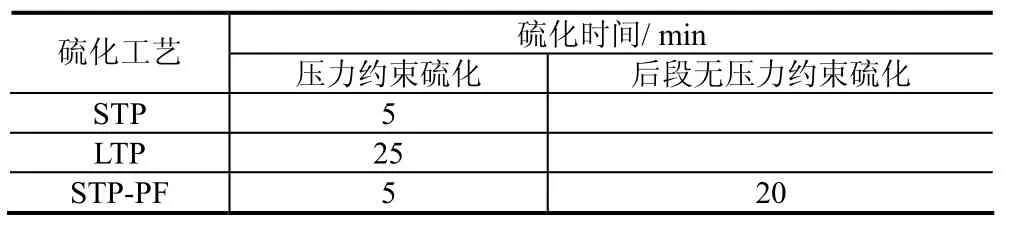

將液體硅橡膠與一定量的羰基鎳粉加入到XJZH-02L雙行星攪拌器中,均勻混合2 h后裝入160mm×160mm×2mm的模具中。設定三種硫化工藝,如表1所示。

表1 三種硫化工藝Tab.1 Three different curing processes

(1)硫化工藝(STP)

將模具放入QLB-25T平板硫化儀中進行壓力約束硫化,施加壓力10 MPa,溫度為160 ℃,5 min后將已成型的導電橡膠片取出。

(2)硫化工藝(LTP)

將模具放入QLB-25T平板硫化儀中進行壓力約束硫化,施加壓力10 MPa,溫度為160 ℃,25 min后將已成型的導電橡膠片取出。

(3)硫化工藝(STP-PF)

將模具放入QLB-25T平板硫化儀中進行壓力約束硫化,施加壓力10 MPa,溫度為160 ℃,5 min后將已成型的導電橡膠片取出后放入DKN412C鼓風干燥箱中進行后段無壓力約束硫化,溫度為160℃,20 min后取出。

制得的所有樣品均在大氣環境下儲存并測試。

1.3 性能測試

導電性能測試:利用YD2511直流低電阻儀測試電阻,通過計算得到體積電阻率。遵循CEPS-0002標準,測試前將導電橡膠片切成啞鈴狀。測試并記錄導電橡膠片的體積電阻率隨大氣儲存時間變化的情況,每組硫化工藝下測試6個樣品,均取最大值作為表征值。

交聯密度測試及截面形貌表征:采用平衡溶脹法,將導電橡膠樣品剪切成小片,約(0.4±0.02)g,放置于稱量瓶中,倒入足量甲苯浸泡,25 ℃溶脹3 d后取出,快速用濾紙擦干試樣表面附著的甲苯,稱重并放回稱量瓶中。隨后每隔2 h重復此過程,直到稱量質量差小于0.010 g,視為達到溶脹平衡。根據Flory公式計算得出交聯密度[8]。用HITACHI S-3400掃描電鏡對導電橡膠的截面形貌進行觀察。

屏蔽效能測試:遵循ASTM 4935標準,利用DR-S02平面材料屏蔽測試儀進行測試,測試頻段為300 kHz~3 GHz。

力學性能測試:抗拉強度和斷裂伸長率遵循ASTM:D412標準,利用LRX微拉伸機進行測試,測試前需將導電橡膠片切成啞鈴狀;邵氏硬度遵循ASTM:D2240標準,用LX-A邵爾橡塑硬度計測試。

2 結果與討論

2.1 導電性能

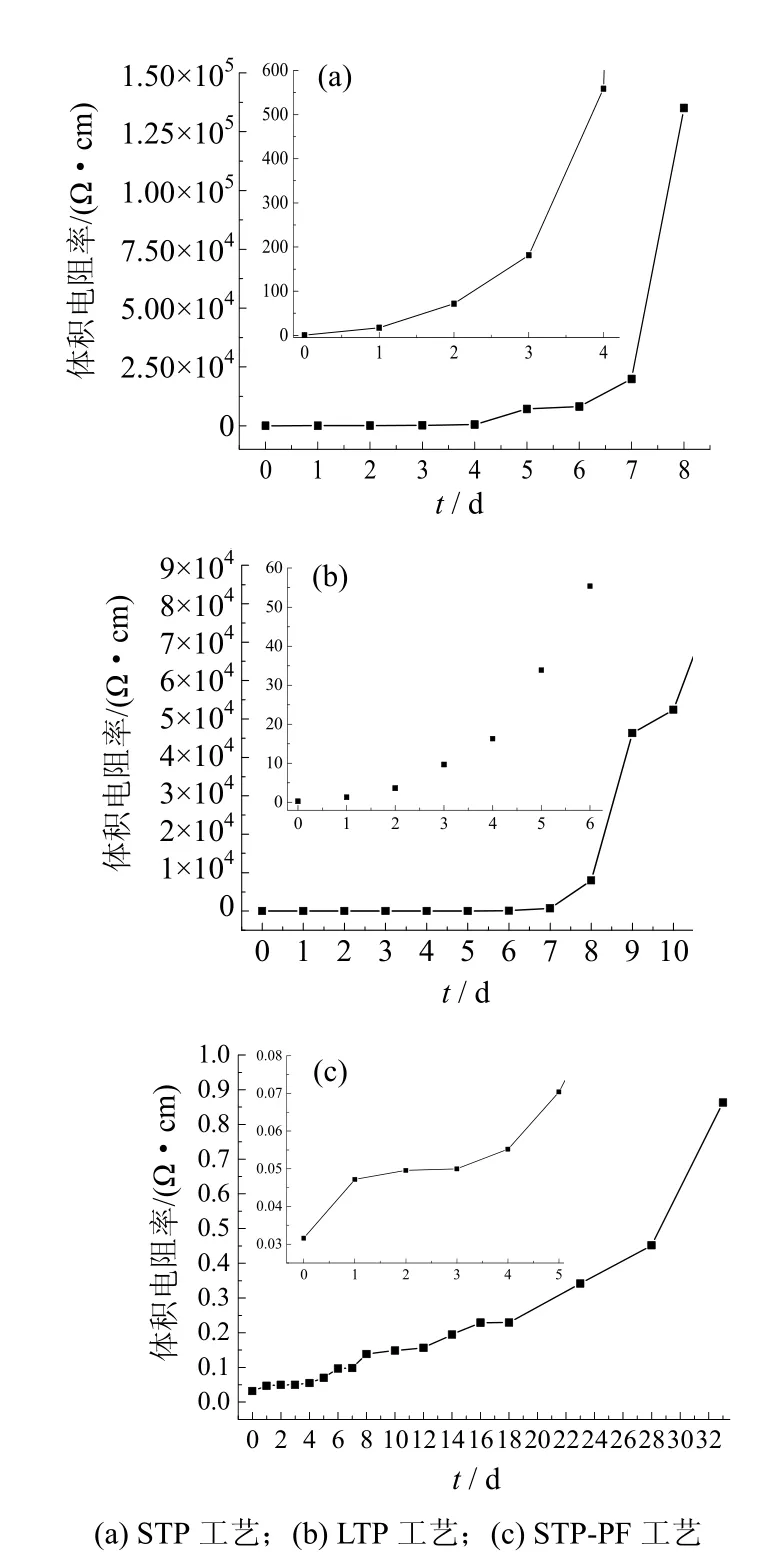

三種硫化工藝下制備的導電橡膠的體積電阻率隨大氣儲存時間變化結果如圖1所示。

從圖1中可以看出,在大氣環境儲存過程中,三種硫化工藝下導電橡膠的體積電阻率都隨時間延長而增大,但增長速度不同,其中STP、LTP兩種硫化工藝下導電橡膠的電阻率以指數形式增長。短時壓力約束(STP)硫化工藝下,導電橡膠的體積電阻率從最初的0.37 ?·cm上升到了1.35×105?·cm(圖1 (a)),增大了6個數量級;長時壓力約束(LTP)硫化工藝下,導電橡膠的體積電阻率從0.27 ?·cm上升到了8.09×104?·cm(圖1(b)),增大了5個數量級;而短時壓力約束后段加無壓力約束(STP-PF)硫化工藝下,導電橡膠的初始體積電阻率就很低,為0.03 ?·cm,且其增長速度慢,33 d內只上升到0.86 ?·cm(圖1(c)),只增大了1個數量級。同時可以看出,導電橡膠在壓力約束下進行硫化,延長硫化時間并不會顯著提升其導電穩定性;但后段加無壓力約束硫化工藝使其導電穩定性得到了極大提升。

圖1 三種硫化工藝制得導電橡膠的體積電阻率隨大氣儲存時間變化曲線Fig.1 Change curves of volume resistivity of conductive rubber with different curing processes

2.2 交聯密度及截面形貌

三種硫化工藝制備的導電橡膠的交聯密度如圖2所示。

從圖2中可以看出,在STP基礎硫化工藝后,壓力下延長硫化時間(LTP)使導電橡膠的交聯密度增加11%;而去除壓力約束,延長自由硫化時間(STP-PF),其交聯密度增加了29%,即交聯密度得到大幅度提高。交聯密度的大小,反映了導電橡膠在硫化過程中其硅橡膠基體之間發生交聯反應的程度[9]。當導電橡膠在無壓力約束下進行硫化時,導電橡膠基體中較多的游離分子鏈之間會發生交聯反應,產生了較多交聯結構,導致交聯密度大幅增加。

根據上述交聯密度的變化,構建了不同后段硫化條件下(壓力約束和無壓力約束)制備得到的導電橡膠內部的交聯結構如圖3所示。

圖2 不同硫化工藝下制備的導電橡膠的交聯密度Fig.2 Crosslink densities of conductive rubber with different curing processes

圖3 不同后段硫化條件下制備導電橡膠的內部交聯結構示意圖Fig.3 Schematic diagrams of network structure in conductive rubber with different post curing processes

導電橡膠經過后段壓力約束硫化,一部分游離分子鏈的交互作用因壓力約束而減弱,導致其交聯反應并不充分,基體中存在著較多的游離分子鏈和少量的交聯結構(圖3(a));但若后段硫化去除壓力約束,大部分游離分子處于自由狀態下,使它們之間的交聯反應增強,產生較多的交聯結構,從而導致其交聯密度增加(圖3(b))。借助文獻[10],分析認為后段壓力約束硫化后的導電橡膠基體中同時存在著較多與外界環境連接的微小通道,這導致硅橡膠基體快速的側基氧化反應,加速了老化進程,導電橡膠的體積電阻率快速增大(圖1(a)、(b));而經過后段無壓力約束硫化后,導電橡膠中產生致密的交聯結構,使其內部氧化通道數量大大降低,從而減緩了硅橡膠基體的老化,提高了導電橡膠的電學穩定性(圖1(c))。

圖4為三種硫化工藝下制備的導電橡膠中填料顆粒在其截面的分布。

圖4 三種硫化工藝下制備的導電橡膠填充顆粒截面分布Fig.4 Particle distribution at sections of conductive rubber with different curing processes

從圖4中可以看出,雖然硫化工藝不同,但導電橡膠中的羰基鎳粉在硅橡膠基體中分布均勻,無明顯差別。這說明硫化過程中壓力約束并不影響填料顆粒在基體中的分布情況。

2.3 電磁屏蔽效能

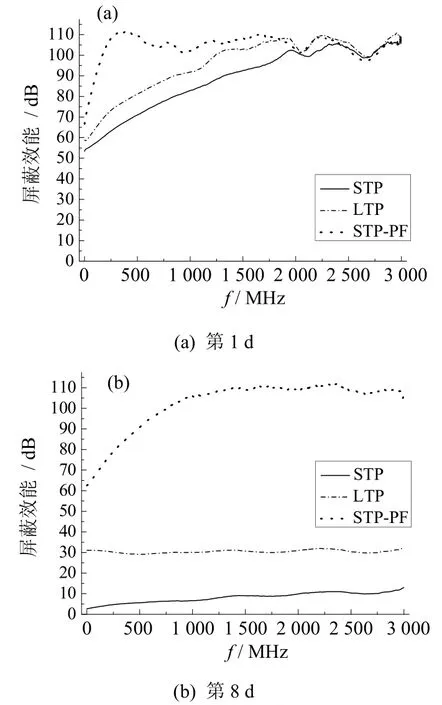

三種硫化工藝下制備的導電橡膠在大氣儲存下第1 d、第8 d后測試出的電磁屏蔽效能(300 kHz~3 GHz)如圖5所示。

圖5 三種硫化工藝制備的導電橡的電磁屏蔽效能Fig.5 SE of conductive rubber with different curing processes

三種硫化工藝下制備的導電橡膠的初始(第1 d)電磁屏蔽效能峰值基本都達到了100 dB以上,且在低頻段300 kHz~1 GHz范圍內,STP-PF硫化工藝制備的導電橡膠的電磁屏蔽效能較為突出。但是樣品儲存到第8 d,其電磁屏蔽效能顯著分化,表現為STP硫化工藝制備的導電橡膠的電磁屏蔽效能已降低到10 dB以下,LTP硫化工藝下導電橡膠的基本降低到30 dB,STP-PF硫化工藝下導電橡膠的屏蔽效能雖然低頻段有所下降(但仍保持在60 dB以上),在750 kHz~3 GHz頻段內保持在100 dB以上,即其在高頻段變化不大,這正好與其導電性變化小的趨勢一致。所以在后段無壓力約束硫化工藝下,導電橡膠的電磁屏蔽效能在較長時間內保持穩定。

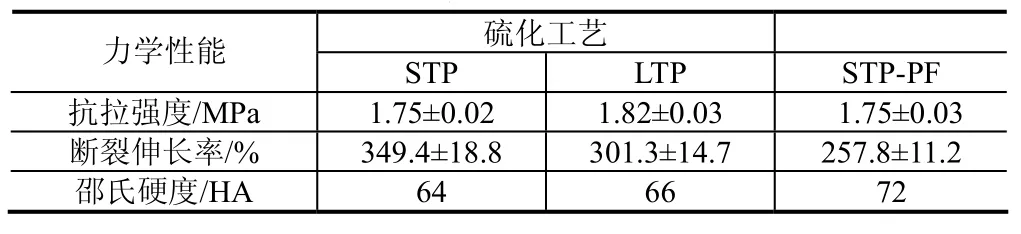

2.4 力學性能

三種硫化工藝制備的導電橡膠力學性能參數如表2所示,三種硫化工藝下制備的導電橡膠的抗拉強度差別很小。同時,STP基礎硫化工藝制備的導電橡膠斷裂伸長率較大,邵氏硬度較低,橡膠柔韌性良好;保持壓力,延長硫化時間(LTP)制備的導電橡膠力學性能變化不明顯;但在無壓力條件下(STP-PF)制備的導電橡膠的斷裂伸長率減少26%,且其邵氏硬度明顯增加,即柔性降低,但仍滿足導電橡膠材料的使用要求(邵氏硬度在(80±7)HA以內[11])。

表2 三種硫化工藝下制備的導電橡膠的力學性能Tab.2 Mechanical properties of conductive rubber with different curing processes

3 結論

(1)后段無壓力約束硫化工藝可顯著提升導電橡膠的導電穩定性,并在室溫保存較長時間后其電磁屏蔽效能在750 kHz~3 GHz頻段內仍在100 dB以上。

(2)后段無壓力約束硫化工藝不影響填料顆粒的分布,但能大幅度提高導電橡膠基體的交聯密度,使氧化通道數量大大降低,減緩硅橡膠基體的老化,由此提高導電橡膠的導電穩定性。

(3)后段無壓力約束硫化工藝對導電橡膠的抗拉強度影響不大,仍保持較好的彈性;盡管其硬度明顯增加,但仍滿足產品力學性能的使用要求。

參考文獻:

[1] SOHI N J S, RAHAMAN M, KHASTGIR D. Dielectric property and electromagnetic interference shielding effectiveness of ethylene vinyl acetate-based conductive composites:effect of different type of carbon fillers [J]. Polym Compos, 2011, 32(7):1148-1154.

[2] WANG R, YANG H, WANG J, et al. The electromagnetic interference shielding of silicone rubber filled with nickel coated carbon fiber [J]. Polym Test, 2014, 38(18):53-56.

[3] 彭祖雄, 張海燕, 陳天立, 等. 鍍銀玻璃微珠/炭纖維填充導電硅橡膠的電磁屏蔽性能 [J]. 高分子材料科學與工程, 2011, 27(1):88-91.

[4] 李哲. 電磁屏蔽導電橡膠用復合型鋁粉的研制 [D]. 北京:北京工業大學, 2014.

[5] WANG X Y, XIA Z D, LI Z. Correlation between curing temperature and the properties of conductive composites [J]. Adv Mater Res, 2013, 750-752:119-122.

[6] 苑博, 夏志東, 劉小黑, 等. FIP電磁屏蔽導電橡膠儲存穩定性的研究 [J]. 電子元件與材料, 2012, 31(10):71-74.

[7] 陳平, 葉茂江, 陳光輝, 等. 硫化壓力對硫化膠性能的影響 [J]. 橡膠工業, 2006, 53(2):104-107.

[8] SEELEY R D, DYCKES G W. Deter mination of effective crosslink density in silicone rubber [J]. J Appl Polym Sci, 2003, 9(1):151-168.

[9] 蔡喜慶, 張軍營, 史翎. 新型聚甲基丙酮肟基硅氧烷交聯劑對硅橡膠性能的影響 [J]. 化工新型材料, 2011, 39(4):77-79.

[10] 王韻然, 羅廷綱, 夏志偉, 等. 硅橡膠老化性能的研究進展 [J]. 有機硅材料, 2011, 25(1):58-61.

[11] LAIRDTECH INC. Elastomeric EMI shielding solutions:table 5 [EB/OL]. [2016-03-08]. http://www. lairdtech. com/ brandworld/ library/ EMI-CAT-ECE%200113.pdf.

(編輯:陳渝生)

Effects of post pressure-free curing process on the properties of conductive rubber

TIAN Ziyang1, XIA Zhidong1, NIE Jinkai1,2, SONG Zibo1

(1. School of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China; 2. Institute of Electrical Engineering New Materials and Microelectronics, State Smart Grid Research Academy, Beijing 102200, China)

Abstract:The properties of conductive rubber are affected by its curing process. In order to improve the properties of conductive rubber, the effects of post pressure-free curing process on the electrical conductivity, crosslink density, shielding effectiveness (SE) and mechanical properties of conductive rubber were investigated. The results show that conductive rubber with post pressure-free curing process obtains higher stability of electrical conductivity, and its SE can maintain 100 dB in 750 kHz-3 GHz for longer time, which are resulted from the larger increase of crosslink density that retards the aging of the silicon matrix. In addition, though the process increases the hardness of conductive rubber obviously, which results in the decrease of flexibility, the conductive rubber still meets the product specification.

Key words:post pressure-free curing process; conductive rubber; volume resistivity; crosslink density; electromagnetic shielding effectiveness; property stability

doi:10.14106/j.cnki.1001-2028.2016.06.013

中圖分類號:TM206

文獻標識碼:A

文章編號:1001-2028(2016)06-0064-04

收稿日期:2016-03-25 通訊作者:夏志東

基金項目:企業橫向資助項目(No. 46009012201301)

作者簡介:夏志東(1967-),女,江西豐城人,教授,研究方向為先進電子連接材料,E-mail:xiazhd@bjut.edu.cn ;