預應力淬硬磨削工件表面層質量試驗研究

白 斌 修世超 張修銘

1.東北大學,沈陽,110819 2.沈陽工程學院,沈陽,110136

?

預應力淬硬磨削工件表面層質量試驗研究

白斌1,2修世超1張修銘1

1.東北大學,沈陽,1108192.沈陽工程學院,沈陽,110136

摘要:從抗疲勞制造與綠色制造的觀念出發,融合預應力磨削與磨削淬硬技術原理,提出了將殘余應力控制、表面淬火及磨削三者集成于一體的預應力淬硬磨削技術理論與方法。對45鋼試件進行了預應力淬硬磨削加工試驗,以工件淬硬層表面殘余應力、硬度及粗糙度為研究對象,與相同條件下的磨削淬硬工藝試驗結果進行了對比分析。結果表明:預應力淬硬磨削工藝可增大工件表面殘余壓應力,減小拉應力,其工件表面殘余應力狀態優于磨削淬硬工藝;預應力淬硬磨削工件表面硬度可以達到基體硬度的3倍左右,而工件表面粗糙度小于磨削淬硬工藝工件表面粗糙度。因此,在相同的加工條件下,預應力淬硬磨削工藝比磨削淬硬工藝具有更好的抗疲勞性、耐腐蝕性及表面完整性。

關鍵詞:預應力;淬硬磨削;表面層質量;復合加工

0引言

預應力磨削(pre-stressed grinding, PSG)是將殘余應力控制與磨削工藝相集成的加工工藝。該工藝可以在磨削的同時有效改變已加工表面的殘余應力狀態,增大殘余壓應力,減小殘余拉應力,進而提高工件表面的抗疲勞強度。周澤華等[1]于1987年開始進行預應力切削方法試驗研究。其后文獻[2-4]進行了PSG工件表面殘余應力及其形成機理的理論及試驗研究。但到目前為止,預應力磨削技術的研究主要集中于預應力與工件表面殘余應力的關系上,而關于預應力與磨削工件表面硬度、粗糙度等其他表面質量因素的關系研究較少。磨削淬硬(grinding hardening, GH)是利用磨削過程中產生的熱-機械復合作用直接對工件進行表面淬硬的加工工藝。它實現了磨削加工與表面淬火的集成,起到了節約能源、提高生產效率、減少有害物質排放的效果。GH技術是由德國Brinksmeier等[5]提出的。文獻[6-14]對磨削淬硬的形成機理及磨削參數控制等進行了理論、試驗及仿真研究。雖然這兩種技術各自優點都很突出但亦有明顯的不足,磨削淬硬技術在磨削過程中沒有考慮零件的“抗疲勞”性能,不能實現對零件表面殘余應力的控制,造成零件無法達到最大的使用壽命;而預應力磨削技術是將磨削熱作為有害熱源加以限制,不能有效利用磨削熱, 造成資源浪費,同時工件表面硬度過低,不經后續熱處理則無法直接使用。從抗疲勞制造與綠色制造的制造理念出發,融合GH與PSG技術特點,文獻[15]提出一種預應力淬硬磨削(PSHG)加工方法。

本文對45鋼試件進行PSHG工藝的相關試驗研究。本研究以與表面層質量密切相關的工件淬硬層表面殘余應力、硬度及粗糙度為研究對象,并與相同條件下的GH工藝試驗結果進行了對比。

1PSHG工藝及研究試驗條件

1.1PSHG工藝過程

PSHG工藝過程如下:

(1)在機床上通過預應力夾具對工件施加預拉應力,預應力通過對螺紋施加擰緊力矩的方式獲得,并按預緊力矩與預應力之間的力學關系估算[16],公式為

式中,T為預緊力矩,N·m;d為螺紋公稱直徑,mm; S為截面積,mm2;σ0為預應力,MPa。

(2)使工件在保持此預拉應力的條件下進行無冷卻液的干磨削加工,利用磨削熱對工件表層淬火。

(3)工件冷卻至室溫后卸除預拉應力,加工結束。

與現有工藝相比較,PSHG工藝具有如下優點:①PSHG工藝將磨削、淬火及殘余應力控制三者集成在一道工序中完成,有效地減少了加工工序,縮短了加工時間,提高了資源利用率及勞動生產率,避免了單獨淬火、殘余應力控制所需的場地、設備及人員投入;②與傳統磨削和PSG工藝相比,PSHG工藝直接采用磨削熱對工件進行表面淬火,既將磨削熱變害為利,有效地利用了熱能,又減少了為提高工件表面硬度而進行的后續熱處理工序,避免了熱處理工藝產生的廢水、廢料對環境的污染,符合“綠色制造”的要求;③與GH工藝相比,PSHG工藝在磨削過程中對工件表面殘余應力進行主動干預,因此無需為改善工件表面殘余應力狀態和提高工件使用壽命而增加噴丸等殘余應力控制工序,節約了場地、設備、人員等的投入,促進了生產率的提高,符合“抗疲勞制造”的理念。

1.2研究試驗條件

PSHG與GH(預應力為0)工藝對比試驗研究中材料選用45鋼,以與表面層質量密切相關的工件表面殘余應力、硬度及粗糙度為研究對象。PSHG工藝試驗系統如圖1所示。預應力是通過施加螺紋預緊力矩的方式獲得的。由于預應力只有超過材料許用屈服強度的20%,預應力在加工中的作用效果才能顯現,而45鋼許用屈服強度σs=355MPa,因此PSHG工藝最小預應力數值定為74MPa。相關試驗條件與磨削參數如表1所示。GH工藝加工試驗條件與PSHG工藝相同。PSHG和GH工件的磨削段尺寸為90mm×9mm×14mm。

圖1 PSHG工藝試驗系統

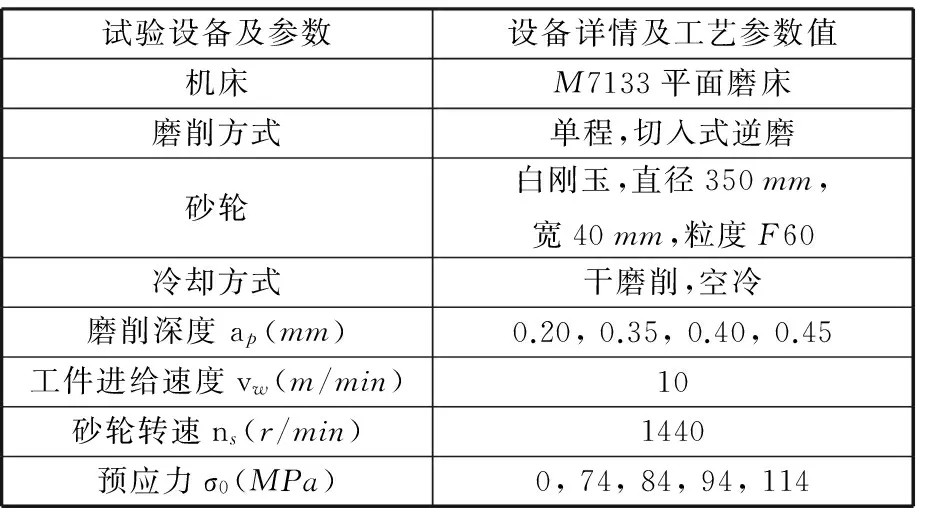

表1 磨削試驗條件與參數

2殘余應力檢測與結果分析

2.1殘余應力檢測方法與設備

殘余應力的檢測采用盲孔法。檢測設備采用ASM2-3-X旋鈕式應力檢測儀,盲孔直徑為1.5mm。取試件淬硬層表面沿磨削方向距離試件切入端25mm位置線中點處的殘余應力數值作為殘余應力測量值。

2.2殘余應力結果分析

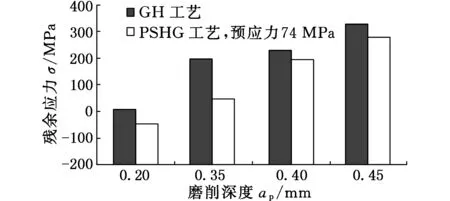

試件在不同加工條件下的表面層(簡稱表面)殘余應力對比試驗結果如表2所示。從整體看,由于殘余應力測量位置接近切入端,磨削熱作用對殘余應力的影響大于其他因素對殘余應力的影響,因此殘余應力顯現為拉應力。相對比看,磨削深度為0.4mm,PSHG工藝試件中,σmax=162.3MPa。與傳統磨削方法比較,PSHG試件拉應力下降62.4%; 與GH工藝比較,PSHG試件拉應力下降36.8%,殘余應力控制效果明顯。GH和PSHG工藝試件在不同加工深度條件下的殘余應力對比試驗結果如圖2所示。與GH工藝試件相比較,PSHG工藝試件在各磨削深度條件下都呈現殘余拉應力減小、殘余壓應力增大的趨勢。

表2 試件在不同加工條件下的殘余應力

圖2 不同工藝下工件殘余應力對比結果

未施加預應力時,影響磨削工件表面殘余應力的因素主要有磨削力(切削力、擠壓力)、磨削熱及相變因素。磨削加工完成后,切削力會導致工件表面產生拉應力,擠壓力會導致工件表面產生壓應力,磨削熱會導致工件表面產生拉應力,相變因素會導致工件表面產生壓應力。磨削工件表面殘余應力的最終狀態是上述各因素綜合作用的結果[11,17]。

預應力的具體作用過程如下:磨削前,預應力會使工件整體產生拉伸彈性變形;磨削加工開始后,磨削溫度上升但工件表面溫度尚未達到塑性變形溫度前,工件整體處于彈性變形狀態,預應力對工件表面層及里層的作用是相同的,表現為拉應力;在工件表面溫度達到塑性變形溫度直至最高溫度值這一過程中,工件表面層進入塑性狀態,表面層金屬可以自由膨脹,先前所受的應力全部消失,消失的應力中就包括由預應力產生的拉應力,也就是說表面層中的預應力被全部釋放了,而工件里層溫度較低,仍處于彈性變形狀態,因此由預應力產生的拉應力保持不變;工件冷卻過程中,由于工件表面層預應力已被釋放,因此表面層保持無預應力狀態,而工件里層保持有預應力狀態;當磨削加工結束,預應力從工件上卸載后,因為預應力的作用僅存在于工件里層,因此只有里層會由于彈性恢復而收縮,此時,工件表面層因阻礙里層收縮而產生壓應力,里層則產生拉應力。

如將磨削力(切削力和擠壓力)、磨削熱及相變因素造成的工件表面殘余應力命名為加工殘余應力,將預應力造成的工件表面殘余應力命名為預應力殘余應力,則PSHG工件表面最終殘余應力是加工殘余應力與預應力殘余應力的代數和。即施加預應力不會改變磨削力、磨削熱及相變因素對工件表面殘余應力的作用,但與不施加預應力的GH工藝相比較,施加預應力可以減小工件表面的殘余拉應力或增大殘余壓應力,即在相同的加工條件下,與GH工藝相比,PSHG工藝可獲得更好的工件表面殘余應力狀態。因此PSHG工藝具有更好的抗疲勞性、耐應力腐蝕性[17]。

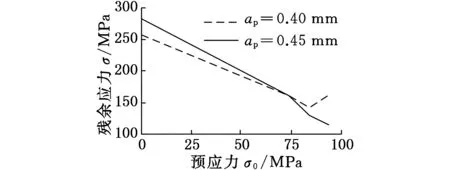

圖3所示為預應力變化對殘余應力的影響曲線。由圖3可知,與無預應力的情況相比較,施加預應力可以減小已加工表面的殘余拉應力(或增大殘余壓應力);但在有預應力存在的前提下,隨預應力的增大,并未出現試件表面殘余拉應力單調減小的情況。磨削深度為0.45mm時,隨預應力的增大,工件表面殘余拉應力減小;但磨削深度為0.40mm時,隨預應力的增大,工件表面殘余拉應力先減小后小幅增大。出現這種現象的主要原因如下:與無預應力情況相比,施加一定大小的預應力會對工件已加工表面的殘余應力產生顯著影響,但在此基礎上繼續增大預應力,則預應力增量對殘余應力無顯著影響,因此預應力與殘余應力之間不會形成具有單調變化規律的曲線。

圖3 預應力對殘余應力的影響曲線

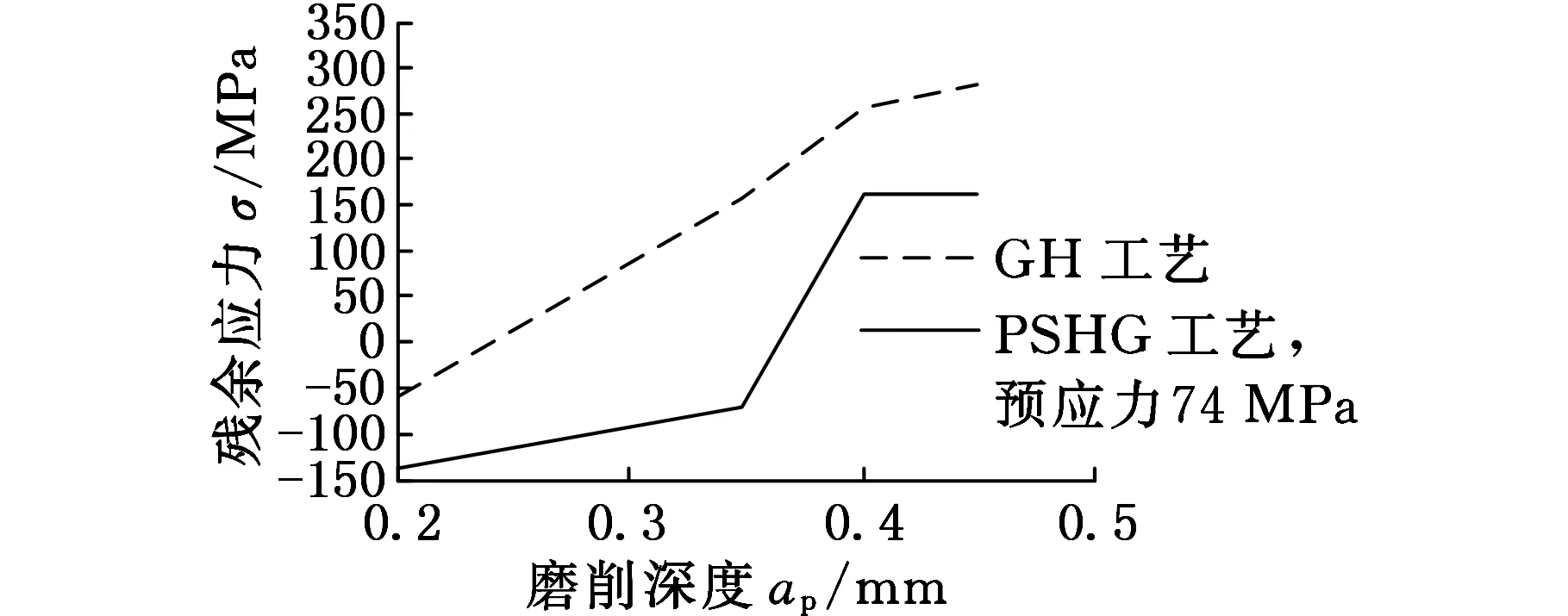

圖4所示為磨削深度變化對殘余應力的影響曲線。由圖4可知,GH及PSHG試件均隨磨削深度的增加呈現出殘余拉應力增大的趨勢,但磨削深度超過0.4mm后殘余拉應力增大的幅度開始放緩,當磨削深度達到0.45mm時,PSHG工藝試件的殘余拉應力甚至有所下降。出現這種現象的主要原因是:開始時,磨削熱使試件表面殘余拉應力增大,但隨著磨削深度增加,磨削深度對磨削力的影響減弱,增加的磨削熱有限,而相變因素等其他因素對殘余應力的作用效果顯現,試件表面最終應力狀態由磨削熱與相變因素等共同決定。

圖4 磨削深度對殘余應力的影響曲線

3表面硬度檢測與結果分析

3.1表面硬度檢測方法與設備

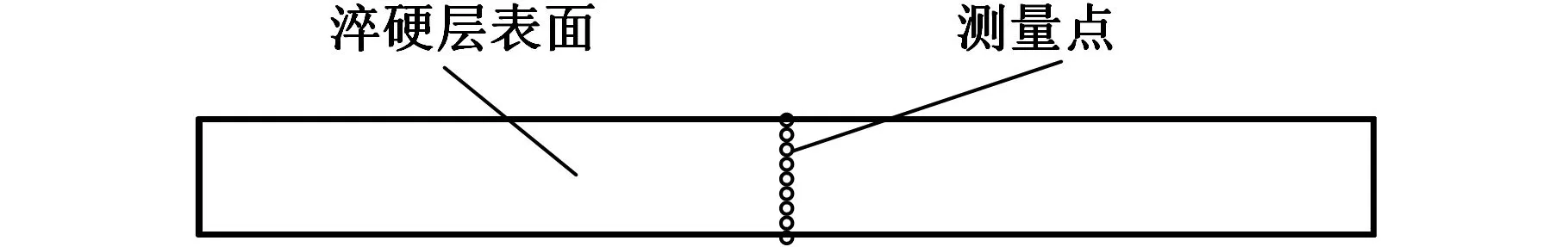

表面硬度試驗中45鋼試件的基態硬度為230HV。測量位置為工件淬硬層表面沿磨削方向距切入端45mm位置線處,垂直于磨削方向取均布的9個測量點,如圖5所示,記錄9個點測量結果的平均值及最小值作為該試件的平均硬度和最小硬度。測量設備采用THV-5的維氏硬度儀,施加的測試力為 5N。

圖5 硬度測量點的位置圖

3.2表面硬度結果分析

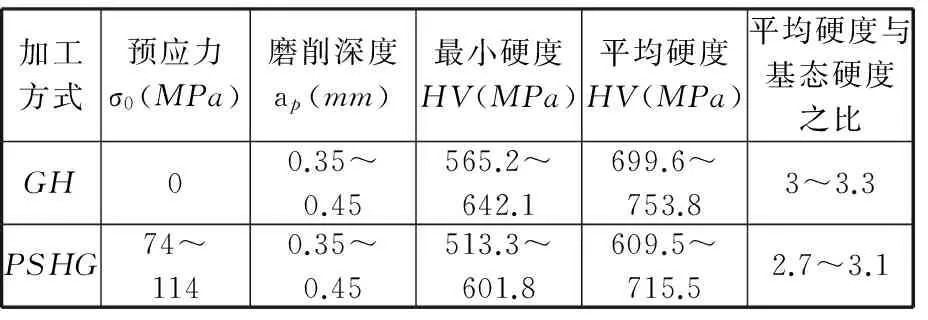

表3為本次硬度試驗范圍內所有GH與PSHG試件的最小硬度及平均硬度整體情況表。由表3可知,無論是GH還是PSHG,所有試件的最小硬度均在500~650HV之間,平均硬度均在600~800HV。通過比較,在最小硬度及平均硬度兩方面,PSHG試件均低于GH試件,但兩種工藝加工后的工件平均硬度都可以達到基態硬度(230HV)的3倍左右。

表3 試件表面硬度整體情況表

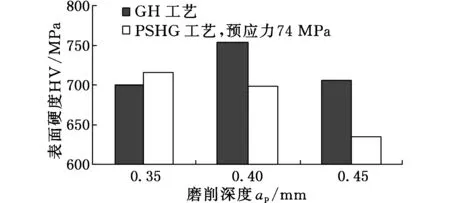

GH和PSHG試件在不同加工深度條件下的表面硬度對比試驗結果如圖6所示,圖中表面硬度為平均硬度。由圖6可知,磨削深度為0.35mm時PSHG試件表面硬度略大于GH試件表面硬度,磨削深度為0.40、0.45mm時,PSHG試件表面硬度小于GH試件表面硬度。出現這種情況的原因如下:磨削熱是影響試件表面硬度的最主要因素之一。PSHG工藝是在磨削加工前就對工件施加預拉應力,并且該預拉應力會被一直保留到磨削加工結束,工件冷卻至室溫后才卸除,因此PSHG試件表面在磨削過程中始終趨于繃緊展平的狀態,試件變形程度小于GH工藝,而平整程度高于GH工藝,與GH工藝相比,PSHG試件在加工時砂輪對工件表面的摩擦力較小, 進而在加工過程中產生的磨削熱亦較小。由此可知,單獨考慮磨削熱的影響,PSHG工件硬度不會高于GH試件硬度,但是試件最終的表面硬度除了受磨削熱的影響外,還會受到試件實際的含碳量、含合金元素量等因素的影響,是多種因素綜合作用的結果。所以出現如圖6中磨削深度為0.35mm時的PSHG試件硬度略高于GH試件硬度的情況也是正常的。

圖6 PSHG與GH試件表面硬度對比試驗結果

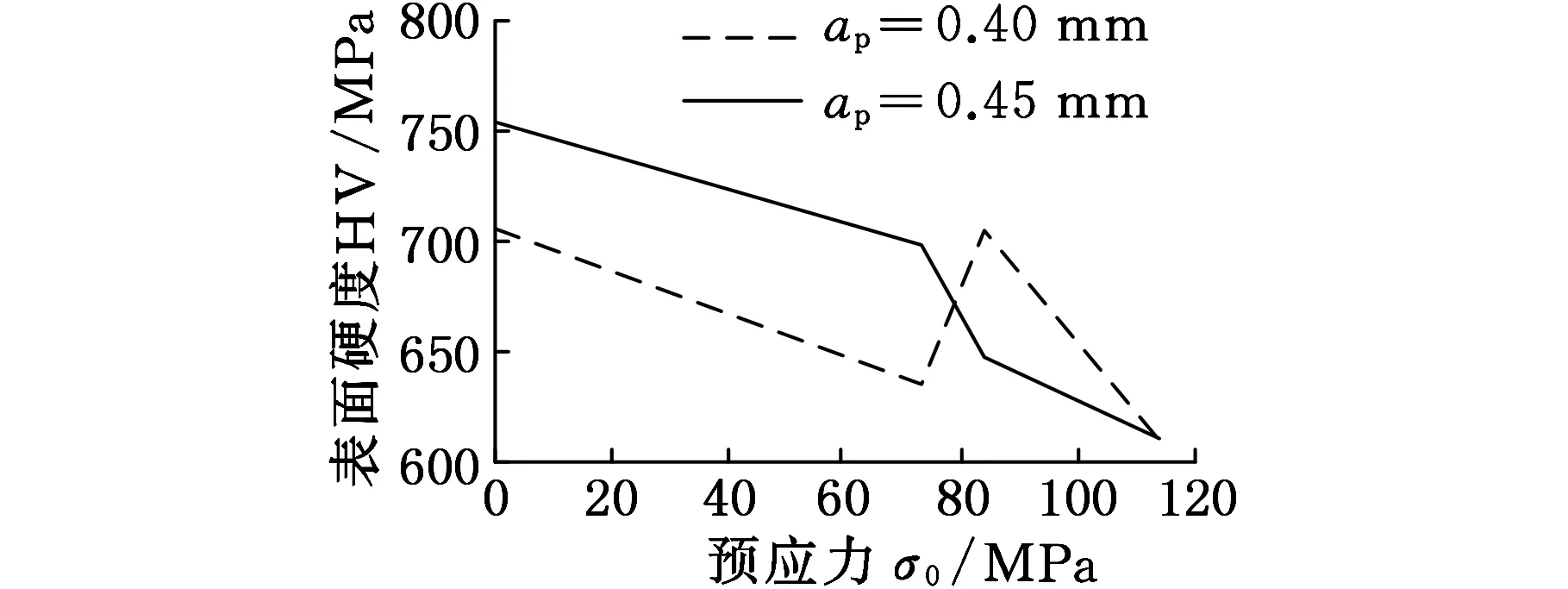

圖7所示為預應力變化對試件表面硬度的影響曲線,圖中的硬度為平均硬度。雖然預應力對磨削熱有抑制作用,進而對硬度有削弱作用,但從圖7可以看出,隨預應力的增大,工件表面硬度并不總會表現為單調下降的趨勢。如當磨削深度為 0.45mm時,預應力從74MPa增加到84MPa時,試件表面硬度并沒有隨預應力的增大而下降,反而呈現出上升態勢。這是由于預應力變化因素弱于試件實際的含碳、合金元素量等其他因素對試件表面硬度的影響而造成的。

圖7 預應力對表面硬度的影響曲線

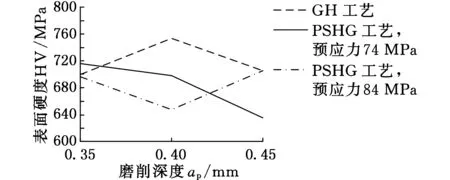

圖8所示為磨削深度變化對表面硬度的影響曲線,圖中的硬度為平均硬度。從圖8可以看出,在本次試驗范圍內,磨削深度對表面硬度無顯著影響。原因是在預應力相同的情況下,影響試件表面硬度的工藝因素主要為加熱溫度和冷卻速度。而試驗中隨磨削深度的增加,磨削深度對磨削力的影響減弱,因而加熱溫度對表面硬度的影響減弱。同時,試驗的冷卻方式均為自然空冷,冷卻速度造成的試件間表面硬度差異也可忽略。因而圖8中隨磨削深度增加而出現的硬度值波動主要取決于材料的真實含碳量等的差異,即金屬材料的淬硬性。

圖8 磨削深度對表面硬度的影響曲線

4表面粗糙度檢測及結果分析

4.1表面粗糙度檢測方法及設備

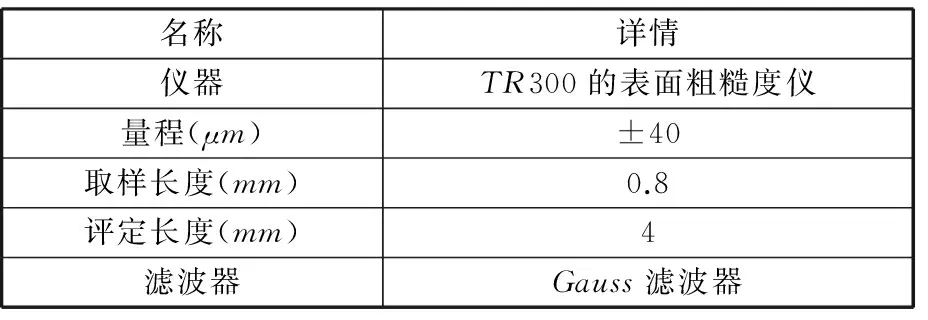

試件表面粗糙度檢測設備及參數如表4所示。該試驗測量位置為淬硬層表面沿磨削方向距切入端45mm處。測量時儀器觸針尖端在被測表面上,垂直于加工紋理方向作水平移動測量。

表4 表面粗糙度檢測設備及參數

4.2表面粗糙度測量結果分析

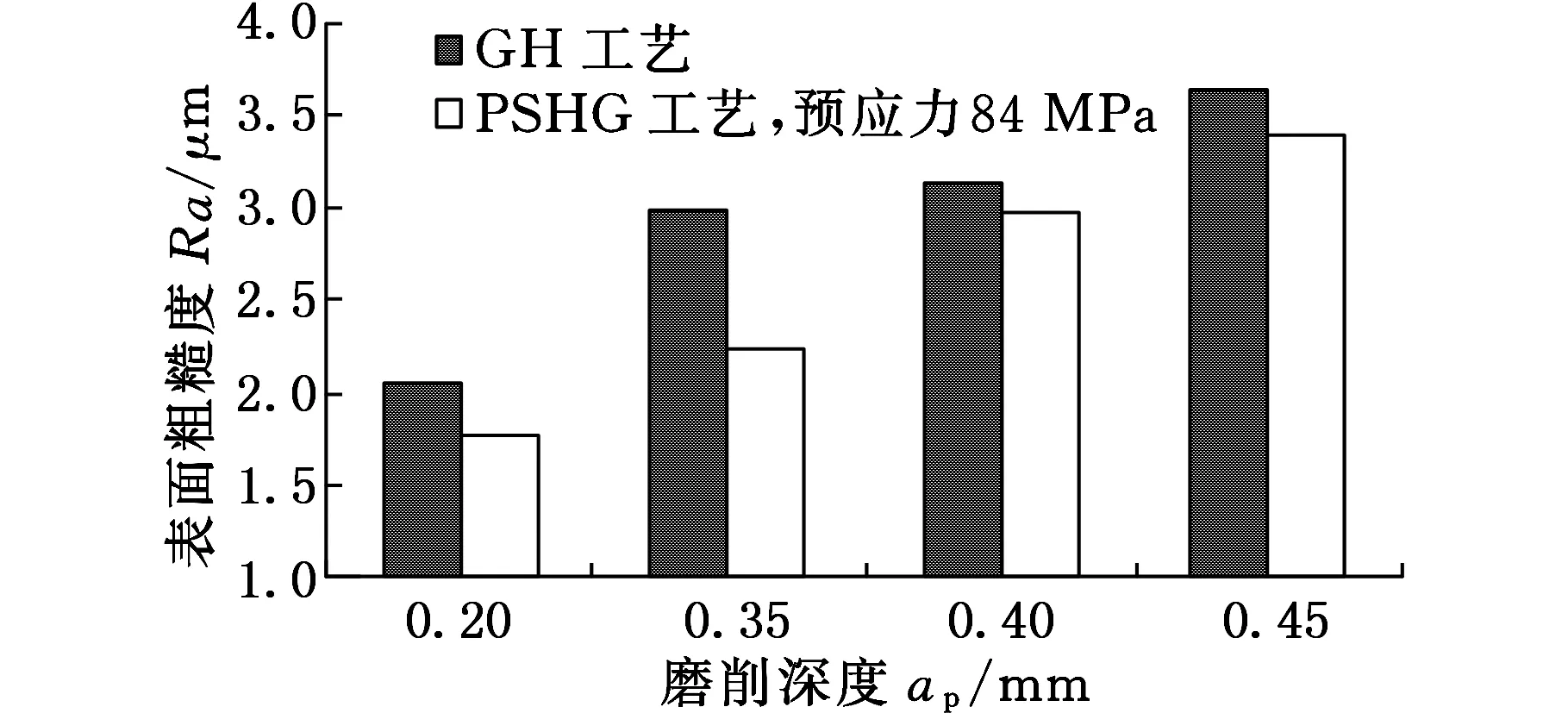

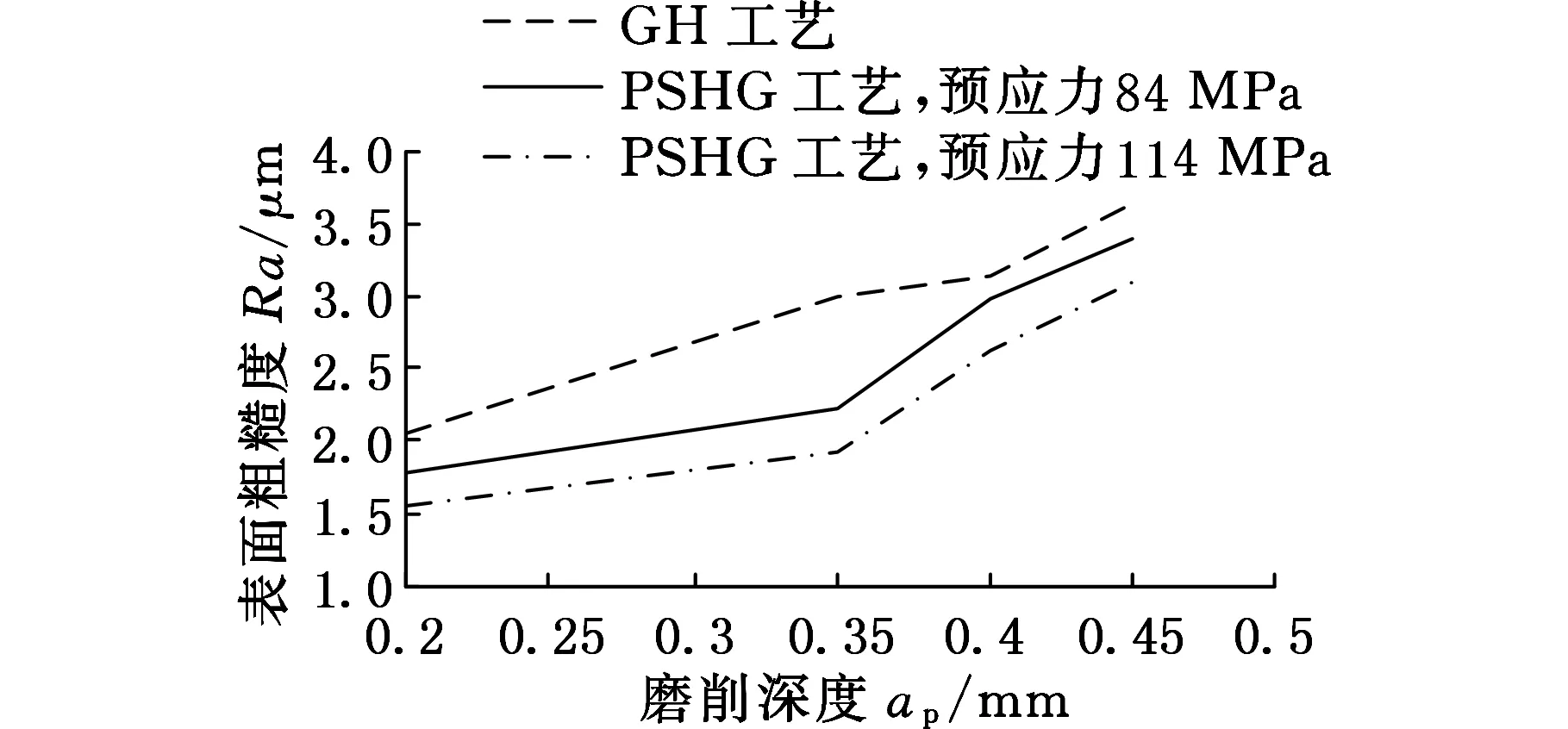

PSHG與GH試件在不同磨削深度條件下的表面粗糙度對比試驗結果如圖9所示。

圖9 工件表面粗糙度對比試驗結果

與GH工藝相比較,PSHG試件表面粗糙度在各磨削深度條件下均小于GH試件表面粗糙度。出現這種情況的原因是由于預應力的存在,使工件的應力分布更為均勻,工件表面被繃緊展平,砂輪與工件之間的接觸面積增大,單位時間內通過加工表面的磨粒數增多,對工件表面的摩擦拋光作用增強,同時摩擦力減小,磨削熱被抑制,加之,預應力是在整個磨削加工完成后才撤銷的,在加工過程中預應力的存在可以減小熱變性,當工件加工完畢卸載預應力后,工件會向原平直狀態的方向恢復,可有效地降低工件變形程度,因此施加預應力可以減小磨削試件的表面粗糙度數值。隨著粗糙度的減小,工件表面凹陷處儲存油或其他化學物質的能力下降,則工件耐化學腐蝕的能力增強,由此可知,PSHG比GH試件具有更好的耐化學腐蝕能力及表面完整性。

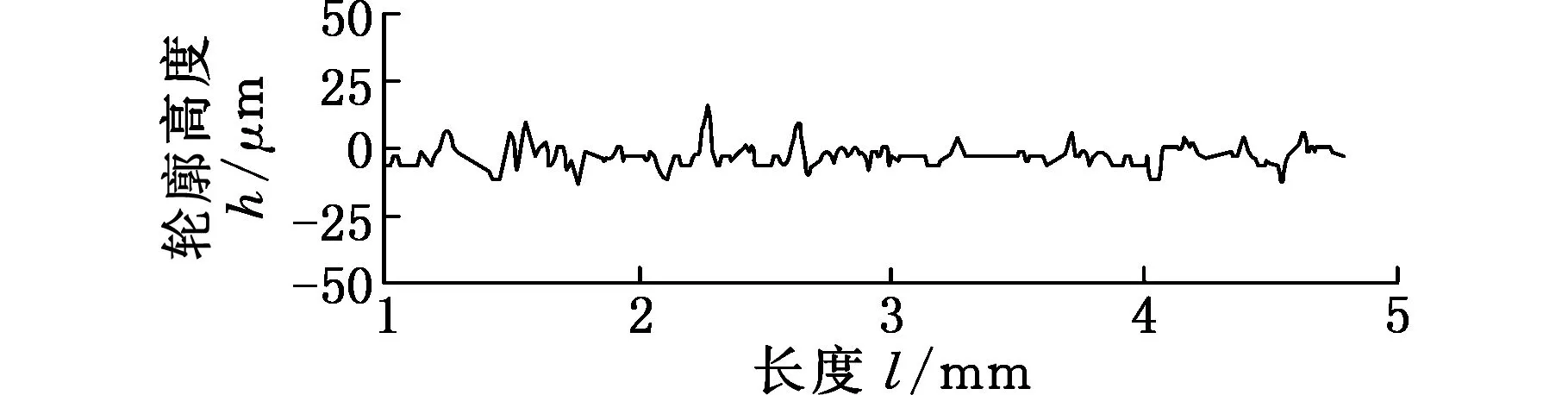

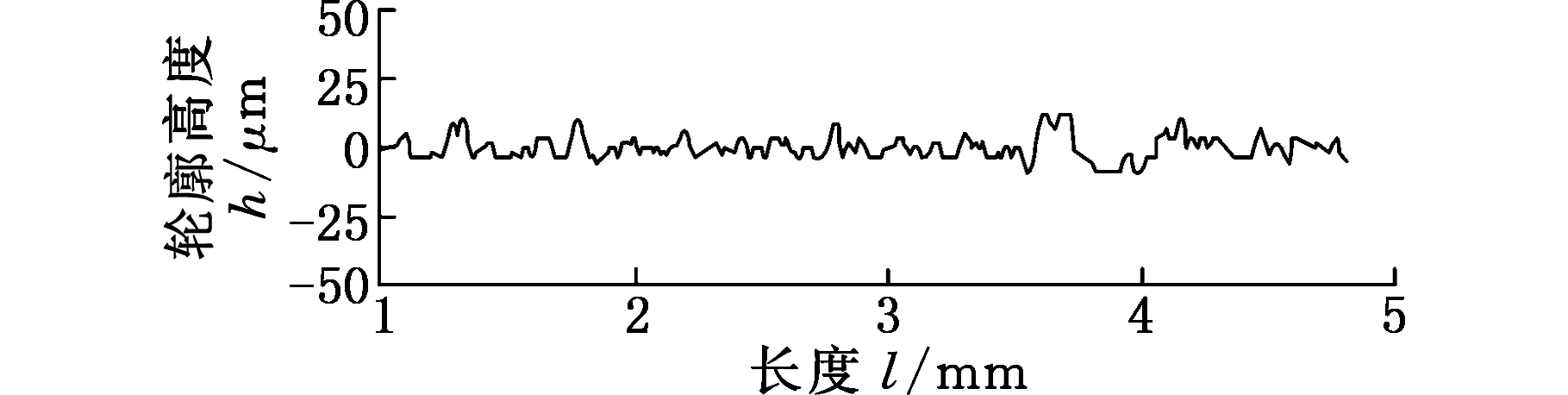

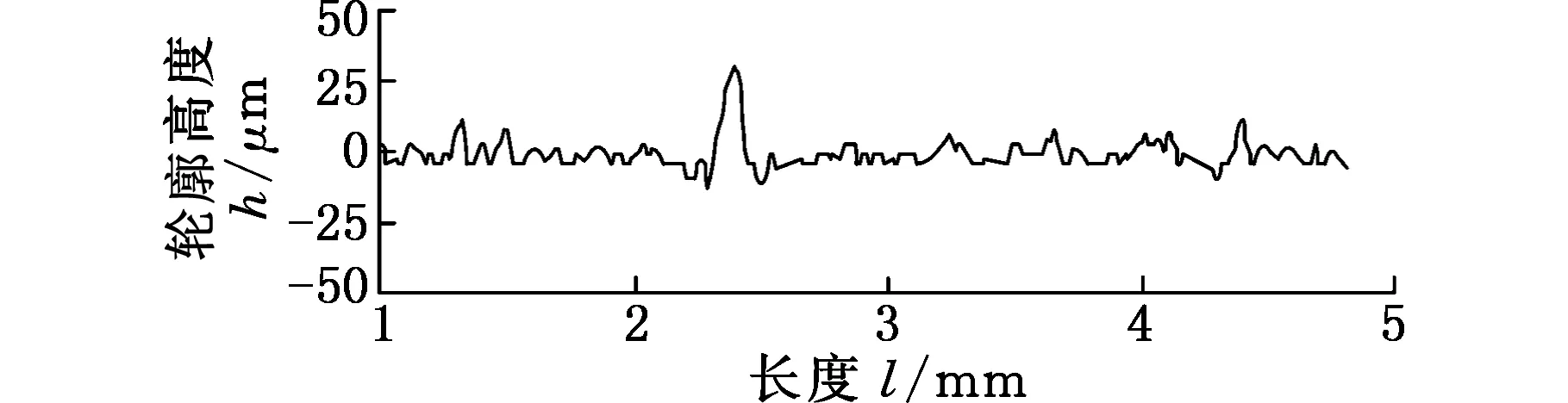

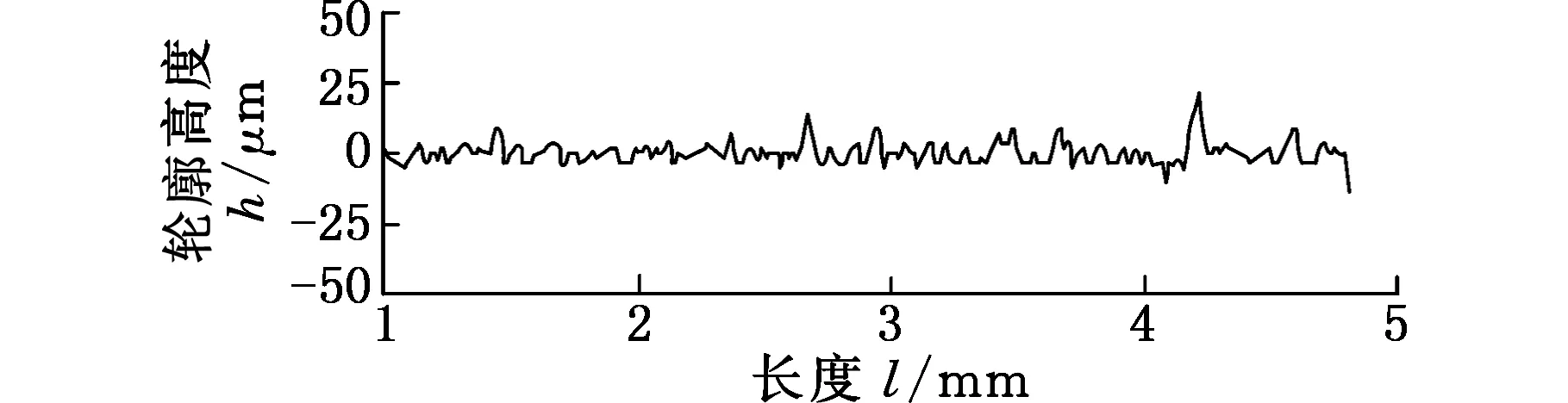

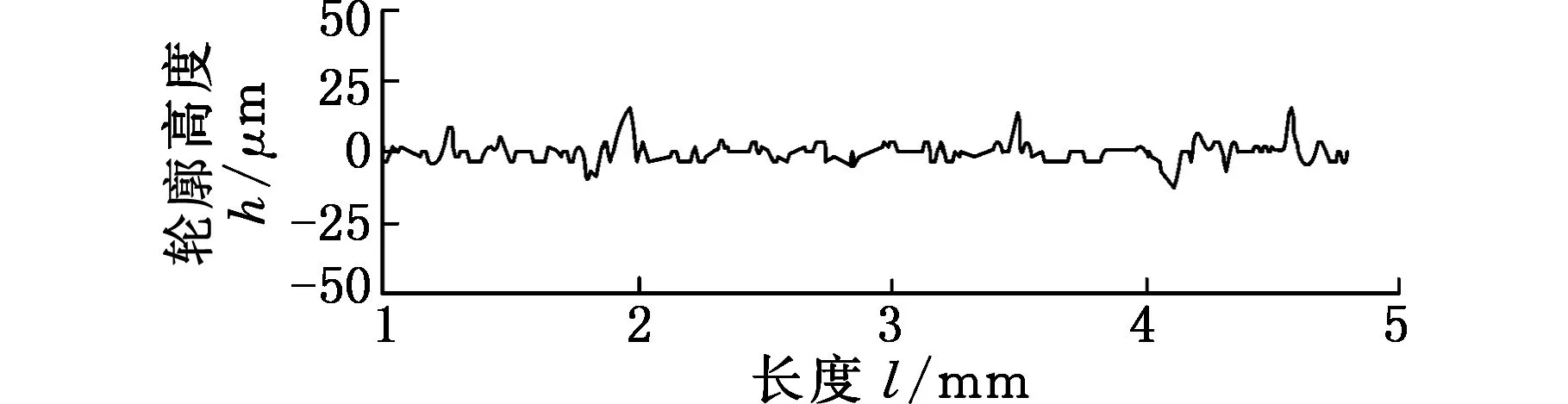

圖10顯示的是在各種加工條件下的試件表面粗糙度輪廓曲線。曲線反映了試件已加工表面的微觀幾何形貌。

(a)磨削深度0.45 mm,預應力114 MPa

(b)磨削深度0.45 mm,預應力84 MPa

(c)磨削深度0.45 mm,預應力0

(d)磨削深度0.40 mm,預應力0

(e)磨削深度0.35 mm,預應力0圖10 試件表面粗糙度輪廓曲線

從圖10中可知,就各試件自身的表面粗糙度輪廓而言,其并無明顯的變化規律,即磨削工件表面的微觀幾何形貌無明顯分布規律;而就試件間互相比較可知,施加預應力或減小磨削深度可以縮減粗糙度曲線中的輪廓高度。

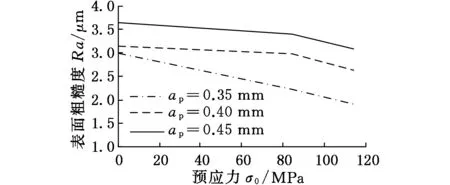

圖11所示為預應力的變化對試件表面粗糙度的影響曲線。由圖11可知,隨著預應力的增大,工件表面粗糙度呈現出下降趨勢。出現這種情況的原因是在磨削過程中,預應力能限制摩擦力、磨削熱,增強砂輪對試件的摩擦拋光作用,減小工件熱變形。因此預應力越大,預應力對試件表面粗糙度的影響就越顯著。

圖11 預應力對試件表面粗糙度的影響曲線

圖12所示為磨削深度的變化對試件表面粗糙度的影響曲線。由圖12可知,隨著磨削深度的增加,試件表面粗糙度呈現出上升的趨勢。這種現象是由于隨著磨削深度的增加,試件加工表面塑性變形增大而造成的。

圖12 磨削深度對試件表面粗糙度的影響曲線

5結論

(1)采用45鋼切入式單程平面磨削的方式,進行PSHG與GH工藝對比試驗,并對工件的表面殘余應力、硬度、粗糙度三個主要的工件表面層質量指標進行檢測與分析,試驗結果證明了PSHG工藝的可行性與有效性。

(2)PSHG工藝加工表面的殘余應力小于GH工藝加工表面的殘余應力,因此PSHG工件表面具有更好的抗疲勞性能及抗應力腐蝕能力;在本次試驗范圍內,有預應力存在的條件下,預應力與殘余應力之間并不存在具有單調變化規律的曲線;隨磨削深度的增加,試件加工表面殘余拉應力增大,但磨削深度超過0.4mm后殘余拉應力增大的幅度逐漸放緩。

(3)PSHG工件的表面硬度可以達到基體硬度的3倍左右;在僅考慮磨削熱的條件下,PSHG工件表面的硬度不會高于GH工件表面的硬度;在本次試驗范圍內,磨削深度對表面硬度無顯著影響。

(4)PSHG工件的表面粗糙度小于GH工件的表面粗糙度,因此PSHG工件具有更好的抗化學腐蝕能力及表面完整性;預應力增大則表面粗糙度減小,磨削深度增加則表面粗糙度數值增大。

參考文獻:

[1]ZhouZhehua,GuoDatong.Pre-stressedMachining[C]//IXInternationalConferenceonProductionResearch.Cincinnati, 1987: 257-263.

[2]楊南祥, 劉斌, 楊芳玲, 等. 預應力磨削表面殘余應力的研究[J]. 磨料磨具與磨削, 1990, 57(3):6-8.

YangNanxiang,LiuBin,YangFangling,etal.ResearchoftheResidualStressinPre-stressedGrinding[J].AbrasivesandGrinding, 1990, 57(3):6-8.

[3]王健全,田欣利,張保國,等.工程陶瓷三維周向包封預應力磨削技術研究[J].人工晶體學報,2013,42(3):501-509.

WangJianquan,TianXinli,ZhangBaoguo,etal.StudyonPre-stressedGrindingwith3DCircumferentialWrappingforEngineeringCeramics[J].JournalofSyntheticCrystals, 2013, 42(3):501-509.

[4]徐建建,耿國盛,李國紅,等.預應力切削加工TC4鈦合金表面殘余應力的有限元模擬[J].機械工程材料,2015,39(6):105-110.

XuJianjian,GengGuosheng,LiGuohong,etal.FiniteElementSimulationofResidualStressinTitaniumAlloyTC4SurfaceMachinedbyPrestressCutting[J].MaterialsforMechanicalEngineering,2015,39(6):105-110.

[5]BrinksmeierE,BrockhoffT.SurfaceHeatTreatmentbyUsingAdvancedGrindingProcesses[J].LaMetallurgiaItaliana,1999, 91(4) :19-23.

[6]SalonitisK,StavropoulosP,KoliosA.ExternalGrind-hardeningForcesModellingandExperimentation[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2014, 70(1): 523-530.

[7]劉菊東, 王貴成, 陳康敏, 等. 非淬硬鋼磨削表面硬化層的試驗研究[J]. 中國機械工程, 2005, 16(11):1013-1017.

LiuJudong,WangGuicheng,ChenKangmin,etal.ExperimentalStudyonGrind-hardenedLayerofNon-quenchedSteels[J].ChineseMechanicalEngineering, 2005, 16(11): 1013-1017.

[8]LiChanghe.ExperimentalInvestigationsofMechanicalCharacteristicsandTribologicalMechanismsofNanometricZirconiaDentalCeramics[J].TheOpenMaterialsScienceJournal, 2011, 5: 178-183.

[9]HyattGA,MoriM,FoeckererT,etal.IntegrationofHeatRreatmentintotheProcessChainofaMillTurnCenterbyEnablingExternalCylindricalGrind-hardening[J].ProductionEngineering, 2013, 7(6): 571-584.

[10]王建華, 朱定一. 磨削硬化工藝對5CrNiMo鋼組織和性能的影響[J]. 熱加工工藝, 2015, 44(6): 165-168.

WangJianhua,ZhuDingyi.InfluenceofGroundHardenProcessonMicrostructureandPropertyof5CrNiMoSteel[J].HotWorkingTechnology, 2015, 44(6): 165-168.

[11]VomackaP,WalburgerH.ResidualStressesDuetoHard-machining-industrialExperiences[J].KeyEngineeringMaterials, 2006, 316: 592-594.

[12]MenezesPL,KailasSV,LovellMR.RoleofSurfaceTexture,Roughness,andHardnessonFrictionduringUnidirectionalSliding[J].TribologyLetters, 2011, 41(1): 1-15.

[13]AlonsoU,OrtegaN,SanchezJA,etal.In-processPredictionoftheHardenedLayerinCylindricalTraverseGrind-hardening[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2014, 71(1): 101-108.

[14]郭偉剛,趙從容,吳曉蘇,等.干式磨削ANSID2淬硬模具鋼的表面完整性試驗研究[J]. 中國機械工程,2015,26(16):2137-2142.

GuoWeigang,ZhaoCongrong,WuXiaosu,etal.ExperimentalStudyofSurfaceIntegrityforHardenedMouldSteelANSID2UsingDryGrinding[J].ChinaMechanicalEngineering, 2015, 26(16): 2137-2142.

[15]修世超,白斌,張修銘,等. 預應力淬硬磨削復合加工表層硬化試驗研究[J].東北大學學報(自然科學版), 2015, 36(1):86-90.

XiuShichao,BaiBin,ZhangXiuming,etal.StudyoftheSurfaceHardeninginPre-stressedHardeningGrindingCombinedMachining[J].JournalofNortheasternUniversity(NaturalScience), 2015, 36(1):86-90.

[16]MottRL.MachineElementsinMechanicalDesign[M].ThirdEdition.London:PrenticeHall, 2002.

[17]張霞. 殘余應力的產生和對腐蝕開裂的影響研究[J].佳木斯大學學報( 自然科學版),2008,26(2):182-184.

ZhangXia.ResearchontheFormationofResidualStressandItsInuenceonCorrosionCracking[J].JournalJiamusiUniversity(NaturalScienceEdition), 2008, 26(2): 182-184.

(編輯袁興玲)

收稿日期:2015-08-18

基金項目:國家自然科學基金資助項目(51375083);沈陽市科技計劃資助項目(F13-316-1-59)

中圖分類號:TG580.6

DOI:10.3969/j.issn.1004-132X.2016.12.004

作者簡介:白斌,男,1979年生。東北大學機械工程與自動化學院博士研究生,沈陽工程學院機械工程系講師。主要研究方向為先進磨粒加工技術及理論。修世超,男,1958年生。東北大學機械工程與自動化學院教授、博士研究生導師。張修銘,男,1988年生。東北大學機械工程與自動化學院博士研究生。

Experimental Study on Surface Layer Quality of Pre-stressed Grind-hardening Parts

Bai Bin1, 2Xiu Shichao1Zhang Xiuming1

1.Northeastern University,Shenyang,110819 2.Shenyang Institute of Engineering,Shenyang,110136

Abstract:Starting from the anti-fatigue manufacturing and green manufacturing concepts, fusing the principles of pre-stressed grinding and grind-hardening technology, an pre-stressed grind-hardening approach integrated with residual stress control, surface quenching and grinding was presented. Based on the pre-stressed grind-hardening test of 45 steel, the residual stress, hardness and roughness of the workpiece grind-hardening layer surface were studied and analyzed. Comparing with the results for the grind-hardening process under the same conditions. the results are as follows: the residual stress status of the pre-stressed grind-hardening workpieces are better than that of grind-hardening specimens, revealing that pre-stressed grind-hardening process has significant effects on the drop of residual stretch stress and increase of residual press stress; the surface hardness of pre-stressed grind-hardening workpiece is almost three times of original hardness, meanwhile, pre-stressed grind-hardening workpieces can achieve lower roughness than that of grind-hardening workpieces. Therefore, the fatigue resistance, corrosion resistance and surface integrity of pre-stressed grind-hardening workpieces are better than that of the grinding hardening workpieces.

Key words:pre-stress; grind-hardening; surface layer quality; combined machining