石化裝置安全閥進出口管道設計淺談

呂寧

(天津市化工設計院,天津 300193)

?

石化裝置安全閥進出口管道設計淺談

呂寧

(天津市化工設計院,天津 300193)

摘要:石油化工企業在我國經濟發展中扮演著重要角色,而安全閥是石油化工裝置中非常重要的安全設施,其進出口管道設計是否合理對安全閥的正常使用影響很大。本文對石化裝置安全閥的進出口管道設計要點進行粗淺論述,結合多年化工項目設計經驗總結在設計中應該的事項,供廣大石化工作者參考。

關鍵詞:石化裝置;安全閥;進口管道;出口管道

隨著我國經濟的發展,能源的需求也日益增大,而安全閥是石油化工企業中非常重要的安全設施,所以對其進行研究有著很大的實踐意義。目前對安全閥的研究大多集中于排量和壓力方面,而對其配管設計的重視則明顯不夠,這樣就無法達到保證安全閥正常工作的要求,本文主要根據前人及本人工作、實踐,對安全閥的進出口管道設計要點進行研究,以供參考。

1 石化裝置安全閥進口管的設計

1.1安全閥進口管設計要降低其壓力降,從而保證運行平穩

安全閥的主要作用在于對石油化工裝置起到保護作用,而保證進口管道的壓力降低于安全閥定壓值的3%或最大允許啟閉壓差的1/3(以在實際排放時的較小者為準)是其基本要求。目前通常使用的降低安全閥進口管壓力降的辦法主要包括:第一,安全閥盡可能安裝在容器的頂部或者出口管上,并且要離被保護的設備或管道盡可能近,其配管應短而直;第二,被保護設備的安全閥進口接管的直徑應該大于或者等于安全閥進口口徑,大小頭應靠近安全閥進口處;第三,安全閥進口處使用彎頭時應采用R1.5D的長半徑彎頭;第四,如果采用了先導式安全閥,從設備或管道直接取壓時,可不受進口管的壓力降小于安全閥定壓值的3%的限制,此時需要使用兩個連接管,分別連到主閥和導閥上。

為了進一步穩定安全閥的壓力環境,其設置應該遠離壓力波動源,并且要遠離壓縮機等產生強大振動和破壞的大型設備[1]。

1.2安全閥進口管設計要符合開啟流速要求

目前我國石油化工行業使用的安全閥開啟強度主要包括微啟式、中啟式和全啟式,不同的開啟強度適用于不同的保護系統。

微啟式安全閥是其中最小開啟強度的安全閥,主要包括兩種:閥瓣開啟高度在1/20流道直徑以上和開啟高度在1/40流道直徑以上,微啟式安全閥主要用于液體系統中。中啟式安全閥是開啟強度介于微啟式和全啟式之間的安全閥,與安全泄放閥作用相同。全啟式安全閥是閥瓣開啟高度在1/4流道直徑以上的安全閥,主要用于氣體系統中[2]。

在設計安全閥進口管時要符合開啟流速要求,首先是安全閥進口接管的直徑應該大于或者等于安全閥進口口徑;其次要保證安全閥和被保護系統之間的所有管道、管件的通孔面積與安全閥進口面積保持一致或略大;若安全閥進口管上設置有隔離閥,那么該隔離閥的最小流道面積應與安全閥進口面積保持一致或略大。

此外,安全閥的進口管道應該盡量設計為自泄狀態,使其能夠回流到被保護的設備或系統中。如被保護系統溫度較高,還應考慮熱應力對安全閥連接管道的影響。

2 石化裝置安全閥出口管的設計

2.1安全閥出口管設計要符合泄放流速要求

石油化工生產中涉及的大多為易燃、易爆、有毒、腐蝕性等流體介質,一旦發生泄露對環境會造成很大污染,所以需要對安全閥開啟后排放的流體介質進行嚴格控制,須符合我國關于石油化工生產排放的要求。而安全閥系統若設計不當還會造成不同程度的經濟損失甚至人員傷亡,因此安全閥管道系統的正確設置也變得至關重要。根據石油化工設計中常用的行業標準HG/T 20570.2-1995《安全閥的設置和選用》一書,其對安全閥排放系統出口管的設計作出了規定:①安全閥出口管道直徑大小要控制在安全閥出口口徑之上,若出口管道上存在隔離閥,要保證隔離閥的最小流道面積大于安全閥排放面積[3]。②在實際生產中經常出現設置多臺安全閥的情況,當多臺安全閥向同一個總管排放時需要保證總管的截面積能夠承受多臺安全閥同時運行時的總排放量。③應考慮安全閥排放時的反作用力對安全閥連接部位的影響。

在本人參與設計的某外資項目中,工藝包提供方給出的管道儀表流程圖中的某幾處安全閥進出口管道存在變徑,我方對比產生質疑,要求工藝包提供方重新核算該處管道壓力降及安全閥泄放量及時糾正了錯誤,優化了工藝。

2.2安全閥出口管設計要控制背壓大小,從而保證運行平穩

石油化工裝置安全閥出口管的背壓大小可能對安全閥的整定壓力或排量造成影響。如果背壓出現過大情況時就會使開啟壓力的偏差增大,從而造成運行不穩定的現象。安全閥出口管的背壓都是在泄壓裝置出口處產生,主要包括排放背壓和附加背壓,前者主要是指介質通過安全閥流入排放系統所產生的壓力;而后者主要是指泄壓系統出口側產生的靜態壓力,既可以是可變狀態,又可以是固定狀態。

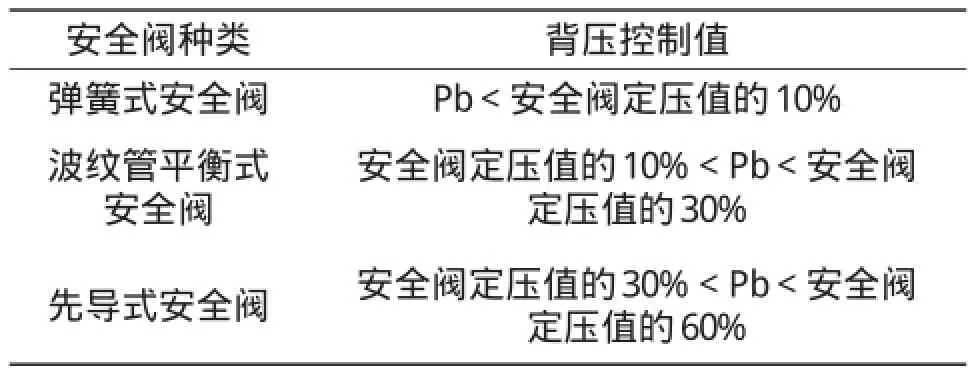

為保證石油化工裝置安全閥系統運行平穩,在具體設計時需要綜合考慮設計中的最終管道走向、安全閥的形式、整定壓力、管道直徑等方面因素,同時還要核算背壓是否符合要求規定[4]。安全閥出口背壓Pb控制值可參照表1的參數:

2.3安全閥安裝的位置和標高要符合要求

石油化工裝置安全閥一般采用直立安裝,并且要與被保護的設備的距離盡可能近,避免安裝在水平管道的死端,主要是為了防止出現流體積聚現象。所以在安裝安全閥時一般位于設備或者管道系統的頂端位置。從安全閥標高的角度來分析,其安裝標高應該高于匯總管的標高。另一方面,為了方便后期拆卸、檢驗、維修等方面的管理,安全閥應該盡可能靠近平臺安裝并設置在操作平臺的邊緣處。在某多晶硅項目中,精致單元的精制塔上設置的安全閥均布置在了平臺邊緣處,并在平臺上做妥善支撐,且根據安全閥泄放時的反作用力對平臺局部進行加固。

表1 不同種類安全閥出口背壓控制值

2.4安全閥出口管道直接排大氣

對于石油化工裝置中一些對環境無害的氣相介質,其在安全閥后可以直接向大氣排放,這些安全閥出口管在設計時主要注意事項包括:第一,安全閥出口管一般朝上,管端要切成平口,這樣可以方便出口管快速排出氣體;第二,安全閥排出口須設置在安全位置,要避免朝向附近平臺、電纜、梯子、設備及人行通道以免造成安全隱患及人員傷害;第三,安全閥出口端通常都比安全閥高,為了防止冷凝液或雨雪集聚,需要在安全閥出口管的水平段最低點開淚孔;第四,安全閥排放口應該高于以排放口為中心7.5m半徑內的操作平臺、設備、地面的最高點2.5m以上;第五,為避免安全閥出口管道因為泄壓過大造成其應力值超出規定的范圍,安全閥及相應管道應當妥善支撐,支撐方式應當依據安全閥依附的管道或設備附屬構件的具體情況確定;第六,安全閥出口管道連接放空總管時,應順介質流向45°斜插至放空總管頂部;第七,對于需要用蒸汽吹掃的出口管道應該考慮管道的熱膨脹影響。

2.5安全閥出口管道排至密閉系統

對于石油化工裝置中易燃、易爆、有毒、腐蝕性的物料和大部分液體介質,其在安全閥后需要通過管道排放至密閉系統。為避免安全閥出口管道出現袋型彎及總管物料倒流至子系統中,安全閥的安裝標高應在匯總管標高之上,出口管道應步步低坡向匯總管,并順著介質流向45°傾角與排放總管頂部相連,如果出口管道公稱直徑小于40mm,可以90°的垂直角度與主管相連[5],這樣可以降低管路壓力降同時實現向排放總管自泄的目標。若安全閥出口管線在設計時無法實現步步低,可考慮在安全閥排放管道的低點設置比較容易接近的放凈閥。如果排放的流體屬于易凝物,可以在排放管道的低點設置蒸汽伴熱管,從而避免產生積液的現象。

3 結論

通過以上分析可以看出,石化裝置安全閥進口管的設計要降低其壓力降、要符合開啟流速要求,從而保證平穩運行;而安全閥出口管的設計要符合安全閥泄放流速要求、要控制背壓大小,其位置和標高要符合要求,只有這樣才能保證安全閥在運轉中起到安全保護作用。

參考文獻:

[1]高茵.淺談安全閥進出口管道設計要點[J].科技致富向導,2012,12∶360.

[2]馬朝玲,譚強.化工裝置安全閥進、出口配管的設計探討[J].通用機械,2007,08∶95-98.

[3]楊旭.安全閥進出口管道水力學計算若干問題探討[J].石油化工設計,2006,02∶10-14+9.

[4]王紅云.淺談安全閥的配管設計[J].甘肅石油和化工,2011,03∶33-37.

[5]張新城,孟繁華,尚慧嶺.液壓支架安全閥的安全可靠性研究[J].煤礦機械,2010,01∶76-78.

doi:10.3969/j.issn.1008-1267.2016.01.018

中圖分類號:TQ055.8

文獻標志碼:C

文章編號:1008-1267(2016)01-0050-03

收稿日期:2015-10-20