天津某電廠干排粉煤灰特性及脫碳試驗研究

張作佳,鮑建國,陳 磊

(中國地質大學(武漢)環境學院,湖北 武漢 430074)

?

天津某電廠干排粉煤灰特性及脫碳試驗研究

張作佳,鮑建國,陳磊

(中國地質大學(武漢)環境學院,湖北 武漢 430074)

摘要:粉煤灰中的未燃盡碳含量是衡量粉煤灰等級的重要指標。為提高粉煤灰資源化利用水平和保護環境,最大限度地降低粉煤灰中未燃盡碳含量是最有效也是必須的途徑之一。以天津某發電廠粉煤灰為研究對象,在分析其粒度特性和未燃盡碳的粒級分布特點的基礎上進行了粉煤灰浮選脫碳試驗研究。試驗結果表明:該粉煤灰粒度極細,小于45 μm 粒級產率約占97.02%;在捕收劑輕柴油用量為6.0 kg /t、起泡劑仲辛醇用量為6.0 kg/t、礦漿與藥劑作用時間為6 min、浮選時間為12 min、充氣量為180 L/h、礦漿濃度為200 g/L的條件下,可得到平均產率為89.5%、最低燒失量為4.8%的粉煤灰尾礦,其符合國家標準GB 1596—2005對I級粉煤灰燒失量的要求,并可得到平均產率為10.5%、最高燒失量為41.6%的精碳,其綜合回收率較高。

關鍵詞:粉煤灰;粒度特性;浮選試驗;脫碳;燒失量

粉煤灰是從煤燃燒后的煙氣中收捕下來的細灰,主要來源于燃煤電廠排出的主要固體廢物。隨著電力工業的迅速發展,帶來了粉煤灰排放量的急劇增加,燃煤熱電廠每年所排放的粉煤灰總量逐年增加,2010年我國煤炭消費量超過40億t,其中電力行業耗煤占到一半以上。據尚普咨詢《2014—2018年中國粉煤灰市場分析及發展趨勢預測報告》顯示:2012年我國粉煤灰產量達到5.20億t,同比增長4.12%;2013年我國粉煤灰產量達到5.32億t,同比增長2.31%[1]。如果將粉煤灰應用于建筑建材的原料,那么其中沒有完全燃燒的碳就會對其利用過程造成不利影響[2]。如現階段我國混凝土用量隨著建筑業的快速發展而不斷增加,有許多建材企業會需求粉煤灰,因為其可用作混凝土的摻合料,但是由于粉煤灰中存在著較高含量的未完全燃燒的碳,這就會影響到其利用為摻合料時的品質[3]。粉煤灰由于含碳量過高導致其被利用的難度較大,同時為了妥善儲存粉煤灰也要付出較大的費用,這將會影響到電廠的經濟效益,在浪費能源的同時,與人類密切相關的生態環境也受到了較大的影響[4]。因此,回收粉煤灰中的殘留碳具有重要的實際意義,近年來粉煤灰的脫碳研究也成為熱點[5]。

在粉煤灰的綜合利用中粉煤灰脫碳是最重要的也是最主要的技術手段。由于粉煤灰顆粒的粒度細小、灰質顆粒與碳質顆粒之間的疏水性存在差異等,在藥劑作用下能夠實現碳粒和其他顆粒的有效分離,而浮選仍然是粉煤灰脫碳的主導方法。為了探索粉煤灰在浮選脫碳過程中的最佳條件,如捕收劑及起泡劑用量、礦漿與藥劑作用時間等,本文選取天津某火力發電廠粉煤灰為研究對象,對其進行了浮選脫碳試驗,并在前人的研究基礎上詳細研究了多種工藝因素對粉煤灰浮選效果的影響,以為粉煤灰脫碳研究和綜合利用提供新途徑。

1材料與方法

1.1試驗裝置

試驗裝置:XFD-0.75型單槽浮選機、RISE-2002激光粒度分析儀、馬弗爐、分析天平、恒溫真空干燥箱等。

試驗藥劑:輕柴油、仲辛醇。

1.2粉煤灰的化學成分

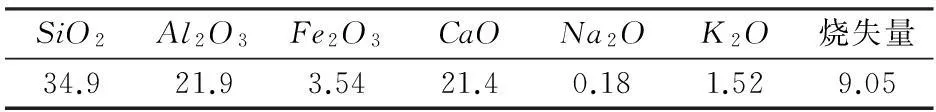

試驗所用原料為天津某火力發電廠干排粉煤灰,該粉煤灰呈深灰色粉末狀,主要成分為SiO2、Al2O3、CaO和未燃盡碳,有害雜質如鉀、鈉等含量較低,其主要化學成分及含量見表1。

表1 試驗用粉煤灰的化學成分及含量(%)

我國國家標準《用于水泥和混凝土中的粉煤灰》(GB/T1596—2005)中將粉煤灰分為兩類:F類粉煤灰,即由無煙煤或煙煤鍛燒收集的粉煤灰;C類粉煤灰,即由褐煤或次煙煤鍛燒收集的粉煤灰,其氧化鈣含量一般大于 10%。本次研究試樣的CaO含量為21.4%,屬于GB/T1596—2005標準中劃分的C類粉煤灰。

1.3粉煤灰原灰的粒度分析

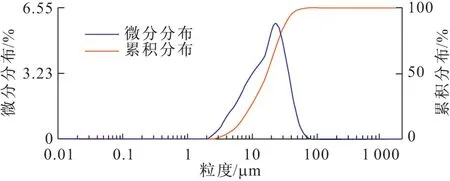

礦石粒度(磨礦細度)是影響浮選工藝的因素之一,生產實踐表明,適宜的礦石粒度一般是有用礦物80%以上以單體解離,過粗或者過細的礦粒,其回收效果并不是很好,磨礦產物的粒度上限應小于該礦物有效浮選的最大粒度界限,過細礦粒對浮選藥劑的選擇性差,因此粒度對浮選分離效果有決定性的意義[6]。本試驗利用RISE-2002激光粒度分析儀(濟南潤之科技有限公司生產)對粉煤灰原灰進行粒度分析,其試驗結果見圖1。

圖1 粉煤灰原灰激光粒度分析Fig.1 Laser particle analysis of fly ash

由圖1可見,粉煤灰原灰的粒徑較小,各粒徑的分布不均勻,平均粒徑(DAV)為17.95μm,粒徑小于5.38μm和粒徑大于32.98μm的約為10%,粒徑為10~30μm的所占體積分數較大。

根據分析結果可知,小于45μm粒級產率約占97.02%,小于32.5μm粒級產率為89.50%,約 90%的未燃碳分布在該粒級,說明試驗所用粉煤灰粒度極細。小于74.0μm的粒級是較難浮選的粒級,需要調整藥劑制度、改變浮選條件使其上浮,從而達到脫除細粒級未燃碳的目的。細粒級未燃碳的脫除(浮選) 是降低粉煤灰燒失量的關鍵,試驗用粉煤灰的浮選是典型的細粒礦物浮選。

為了提高細粒級和細泥的選擇性,加強浮選效果,可以采用合理的藥劑制度,例如:使用選擇性良好的捕捉劑和起泡劑,形成的礦化泡沫不發黏、易消泡,減少細泥夾帶;采用分段加藥控制細粒級的浮選速度,延長它們的浮選時間;降低入浮礦漿濃度等。

2結果與分析

2.1浮選試驗流程

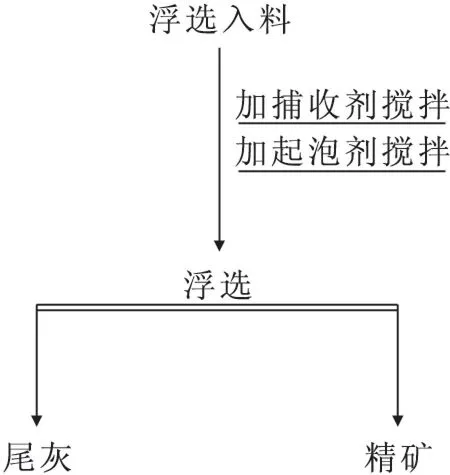

通過對粉煤灰和碳粒理化性質的研究可知,粉煤灰中未燃盡碳大多以單體形式混存于粉煤灰中,表面疏水親油,具有良好的表面活性,因此可以利用碳粒與粉煤灰中其他顆粒表面物理化學特性(潤濕性)的差異,選用泡沫浮選法將碳粒從粉煤灰中分選出來。浮選試驗流程如圖2所示,首先對粉煤灰進行預選試驗,通過試驗進行藥劑選擇,確定捕收劑為輕柴油,起泡劑為仲辛醇;然后根據預選情況對粉煤灰進行浮選試驗,以降低粉煤灰中的碳含量,并根據單因素條件試驗來確定最佳浮選工藝條件。

圖2 浮選試驗流程Fig.2 Process of flotation

2.2藥劑選擇

粉煤灰中未燃盡碳的表面潤濕性可以類比純碳粒,但由于經過了高溫到低溫的快速變化,未燃盡碳顆粒的表面物化特性有了很大的改變,其表面性質比純碳粒要復雜很多。如碳顆粒失去了50%以上的脂肪鏈結構,表面氧化嚴重,揮發分減少[7-9]。由于未燃盡碳顆粒的表面氧化嚴重,其表面的親水性提高,浮選活性相比純碳粒降低,因此要結合粉煤灰試樣的特性,選擇效果良好的的浮選劑來加強浮選過程。

2.2.1捕收劑的選擇

捕收劑是改變礦物表面疏水性,使浮游的礦粒黏附于氣泡上的浮選藥劑。捕收劑的種類、用量決定碳粒的疏水性大小,因此種類的選擇和用量的多少影響著試驗中浮選碳的效果。一般常用的捕收劑有煤油、輕柴油等,根據有關資料[10-11]顯示:用輕柴油作為捕收劑進行試驗后,尾灰的燒失量要低于同條件下煤油作為捕收劑的試驗結果。由于輕柴油作為捕收劑的效果要優于煤油,同時煤油的價格要高于柴油的價格,因此本次試驗采用輕柴油作為捕收劑。2.2.2起泡劑的選擇

起泡劑是一種表面活性物質,主要是在氣-水界面上降低界面張力,促使空氣在料漿中形成小氣泡,擴大分選界面,并保證氣泡上升形成泡沫層,因此在浮選試驗中添加適量的起泡劑可以增強浮選效果,提高精碳燒失量。一般常用的起泡劑有仲辛醇、GF油、2#油等,根據有關資料[9-10]顯示:同樣用仲辛醇作為起泡劑進行試驗后,尾灰的燒失量要低于同條件下2#油作為起泡劑的試驗結果。仲辛醇作為起泡劑的效果要優于GF油和2#油,因此本試驗選擇仲辛醇作為起泡劑。

2.3浮選工藝條件的選擇

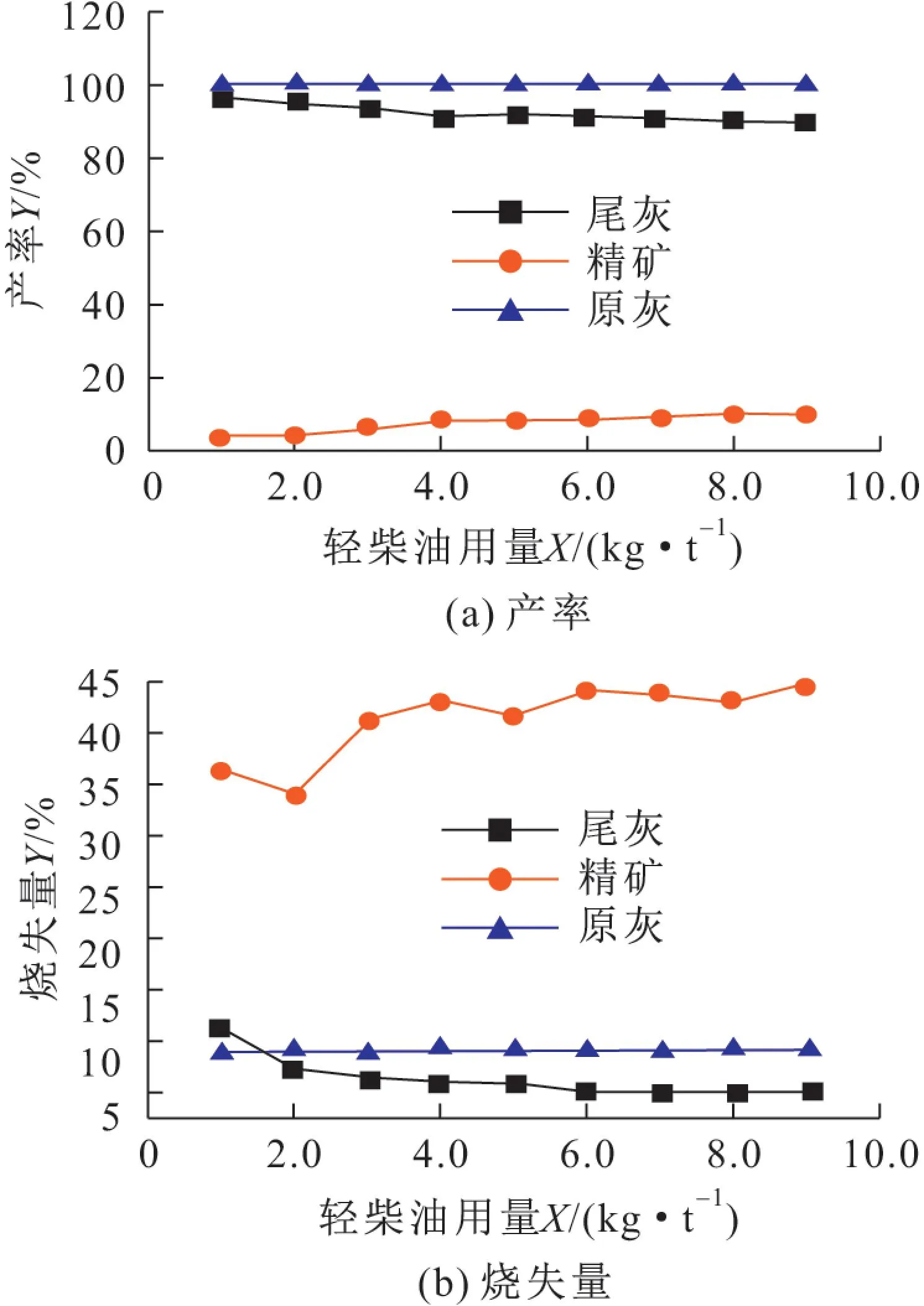

2.3.1捕收劑用量影響試驗

一般來說,在一定范圍內適當增加捕收劑的用量,可提高浮選速度并改善浮選指標,但用量過高或過低均對浮選不利。捕收劑用量過高時,可破壞浮選過程的選擇性,使精礦品位下降,同時過量的捕收劑可使某些礦物的可浮性下降,還會形成大量泡沫而使精礦和尾灰不容易脫水,給濃縮和過濾帶來困難;捕收劑用量過低時,欲浮礦物表面疏水性不足,礦物浮選不充分,浮選指標(回收率)也不好。

將選定的捕收劑(輕柴油)用量分別設定為1.0kg/t、2.0kg/t、3.0kg/t、4.0kg/t、5.0kg/t、6.0kg/t、7.0kg/t、8.0kg/t和9.0kg/t九個水平,并初步設定除捕收劑以外的其他試驗條件為:起泡劑用量為5.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為8min,充氣量為180L/h,礦漿濃度為250g/L,進行捕收劑用量影響試驗,其試驗結果見圖3。

圖3 輕柴油用量影響試驗結果Fig.3 Test results of light diesel amount influence

由圖3可見,隨著捕收劑(輕柴油)用量的增加,尾灰的燒失量不斷降低,浮選效果不斷提高,但當捕收劑用量達到6.0kg/t后,其變化趨勢較小;同時隨著捕收劑用量的增加,精碳的燒失量也在不斷升高,但當捕收劑的用量達到6.0kg/t時,其變化不是很明顯,說明當捕收劑的用量逐漸增加時,浮選效果在不斷改善;當捕收劑的用量增加到一定程度(6.0kg/t)時,捕收劑的用量已經完全可以和礦漿作用,并達到“飽和”狀態,此后隨著捕收劑用量的繼續增加,浮選效果并沒有太大的改善;當捕收劑的用量為6.0kg/t時,尾灰的燒失量為5.1%,精碳的燒失量為35.5%,通過改善其他試驗條件可以使尾灰燒失量符合國家I級粉煤灰標準(GB1596—2005)。因此,綜合考慮各因素,確定本試驗輕柴油的最佳用量為6.0kg/t。

2.3.2起泡劑用量影響試驗

起泡劑可以使充氣的礦漿中形成穩定適宜的氣泡,并且增加氣泡的彈性,減弱氣泡間的兼并,提高了空氣在水中的分散度,因此在浮選試驗中添加適量的起泡劑可以增強浮選效果,降低尾灰中的碳含量。

過度增加起泡劑的用量,會造成大量黏而細的氣泡,易使礦物黏附在氣泡上而影響精礦的品位,同時如果起泡劑用量過大且原礦中含泥較多,則會形成大量黏性泡沫,容易引起“跑槽”事故,大量精礦就會溢出泡沫槽,造成生產操作混亂;而起泡劑用量不夠,會形成氣泡脆弱、泡沫量不足,影響回收率。

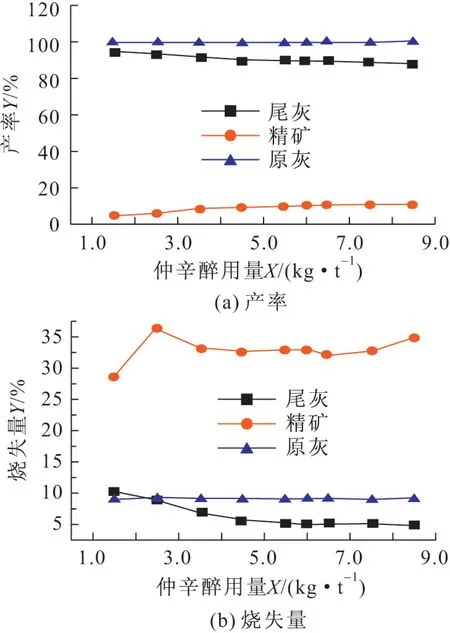

將選定的起泡劑(仲辛醇)用量分別設定為1.5kg/t、2.5kg/t、3.5kg/t、4.5kg/t、5.5kg/t、6.0kg/t、6.5kg/t、7.5kg/t、8.5kg/t九個水平,并初步設定除捕收劑以外的其他試驗條件為:礦漿與藥劑作用時間為6min,浮選時間為8min,充氣量為180L/h,礦漿濃度為250g/L,進行起泡捕收劑用量影響試驗,其試驗結果見圖4。

由圖4可見,隨著起泡劑(仲辛醇)用量的增加,尾灰的燒失量不斷降低,浮選效果不斷提高,但當起泡劑用量達到5.5kg/t后,其變化趨勢較小;當起泡劑的用量增加到一定程度(5.5kg/t)時,起泡劑的用量已經完全可以和礦漿作用,此后隨著起泡劑用量的繼續增加浮選效果并沒有太大的改善;當起泡劑的用量為5.5kg/t時,尾灰的燒失量為5.1%(大于5%),而當起泡劑的用量達到6.0kg/t時,尾灰的燒失量為4.8%,符合國家I級粉煤灰標準(GB1596—2005)。因此,綜合以上分析并結合經濟效益,確定本試驗仲辛醇的最佳用量為6.0kg/t。

圖4 仲辛醇的用量影響試驗結果Fig.4 Test results of sec-octyl alcohol amount influence

2.3.3礦漿與藥劑作用時間影響試驗

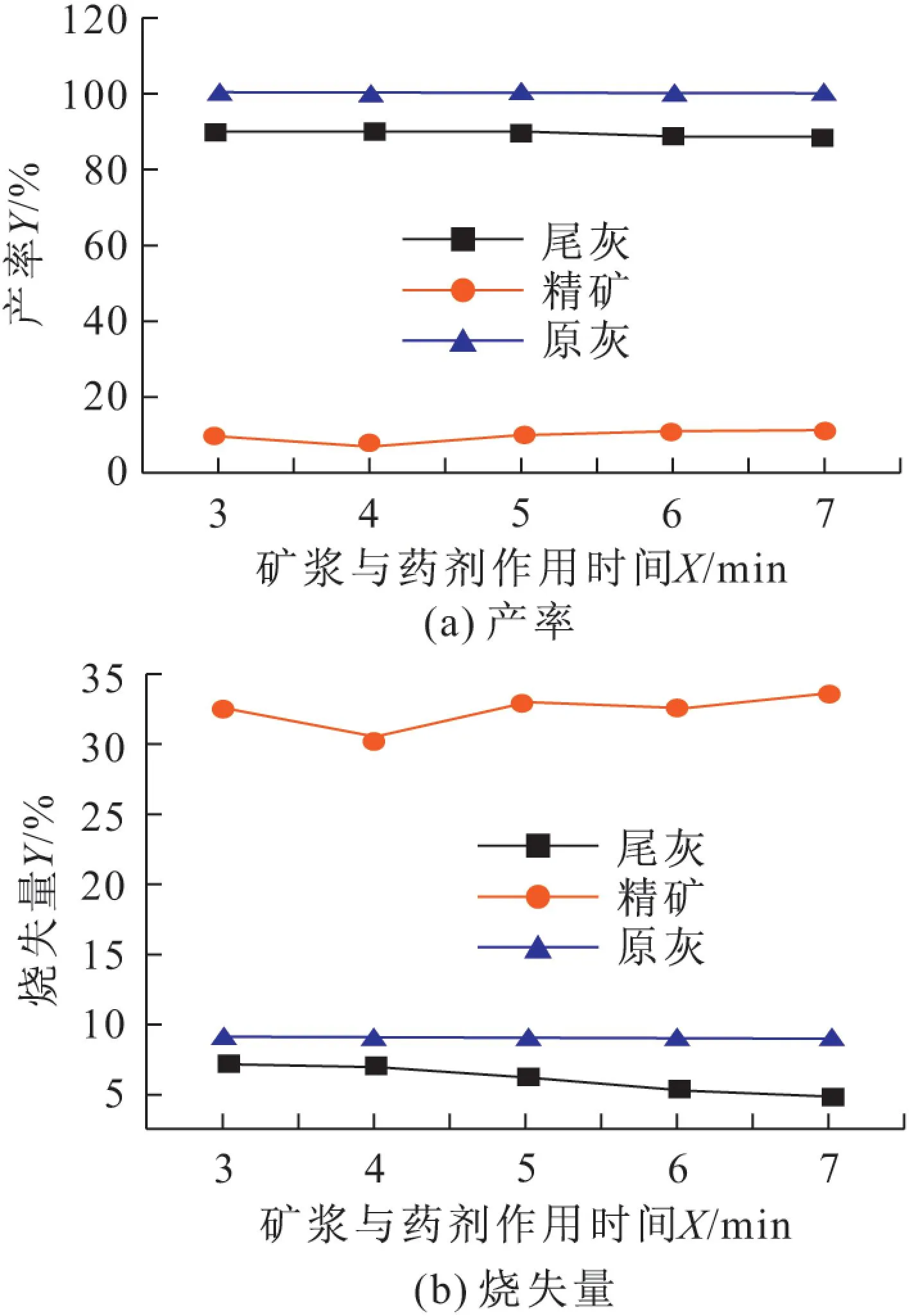

根據以上捕收劑和起泡劑用量影響試驗,已經確定了捕收劑(輕柴油)的最佳用量為6.0kg/t,起泡劑(仲辛醇)的最佳用量為6.0kg/t,在此基礎上本試驗設定礦漿與藥劑的作用時間分別為3min、4min、5min、6min、7min五個水平,并設定除礦漿與藥劑作用時間以外的其他試驗條件為:浮選時間為8min,充氣量為180L/h,礦漿濃度為200g/L,進行礦漿與藥劑作用時間影響試驗,其試驗結果見圖5。

由圖5可見,在礦漿與藥劑作用時間達到6min之后,尾礦的產率和燒失量基本不再發生變化。

圖5 礦漿與藥劑作用時間影響試驗結果Fig.5 Test results of reaction time influence of reagent and pulp

因此,確定本試驗粗選的礦漿與藥劑作用時間為6min。

2.3.4浮選時間影響試驗

增加浮選時間可以增加回收率,但是精礦質量隨之降低;同時浮選時間過長不但不能明顯提高回收率,還會影響精礦的品位,對人力、物力、能源也是一種浪費。

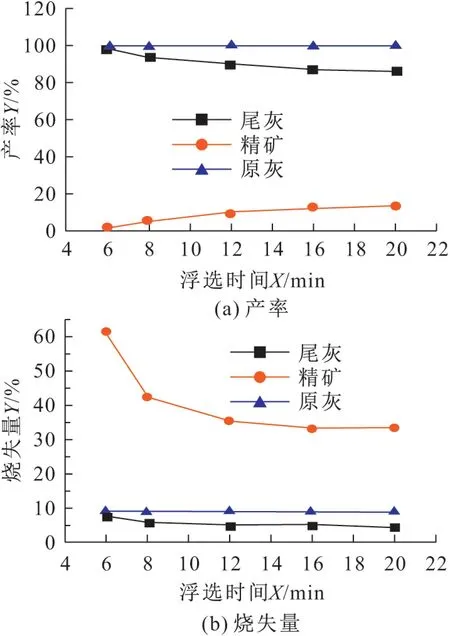

根據以上捕收劑、起泡劑用量和礦漿與藥劑作用時間影響試驗,已經確定了捕收劑的最佳用量為6.0kg/t,起泡劑的最佳用量為6.0kg/t,礦漿與藥劑作用時間為6min,在此基礎上本試驗設定浮選時間分別為6min、8min、12min、16min、20min五個水平,并設定除浮選時間以外的其他試驗條件為:充氣量為180L/h,礦漿濃度為250g/L,進行浮選時間影響試驗,其試驗結果見圖6。

圖6 浮選時間影響試驗結果Fig.6 Test results of flotation time influence

由圖6可見,隨著浮選時間的增加,尾灰的燒失量不斷降低,當浮選時間到達12min后,尾灰的燒失量基本保持不變,維持在5%左右;同時隨著浮選時間的增加,精礦的燒失量呈現出由高到低的變化趨勢。其主要原因在于試驗中捕收劑和起泡劑的用量為最佳值,且礦漿與藥劑作用時間也是最佳值(6min),但是由于浮選時間最初很短,導致雖然藥劑與礦漿能充分作用但是浮選時間不夠,所以浮選所得到的精礦產率較低,而由于礦漿與藥劑作用充分起初2min內的浮選效果較好,使得精礦的含碳量較高,從而使其燒失量高達61.6%;隨著浮選時間的增加,浮選效果更加明顯,精礦的產率增高而尾灰產率降低,但同時隨著浮選時間的延長,浮選得到的精碳中其他礦物的含量也隨之增加,從而導致精礦的燒失量逐漸降低,最終當浮選時間達到12min時精礦的燒失量趨于穩定。因此,綜合以上分析并結合經濟效益,確定本試驗最佳浮選時間為12min。

2.3.5充氣量影響試驗

充氣量的多少在浮選過程中決定著氣泡的形態和數量,從而影響浮選的效果。充氣量過大,浮選槽內的氣泡大量溢出,煤灰呈“沸騰”狀,不利于浮選的進行;反之充氣量過小時,浮選槽內并不能產生足夠的氣泡,使得藥劑與礦漿發生作用 ,導致浮選效果不理想。

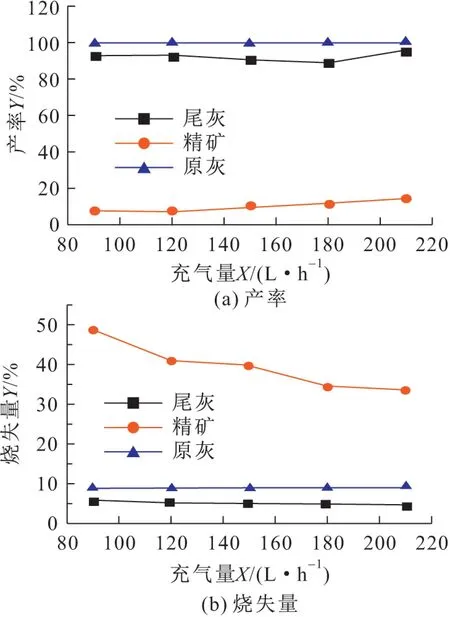

本試驗設定充氣量分別為90L/h、120L/h、150L/h、180L/h、210L/h五個水平,并根據以上試驗設定除充氣量以外的其他試驗條件為:捕收劑的最佳用量為6.0kg/t,起泡劑最佳用量為6.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為12min,礦漿濃度為250g/L,進行充氣量影響試驗,其試驗結果見圖7。

圖7 充氣量影響試驗結果Fig.7 Test results of inflating volume influence

由圖7可見,隨著充氣量的增加,尾灰和精礦的燒失量都在減少,同時尾灰的產率下降而精礦的產率升高,但當充氣量達到180L/h時,尾灰的燒失量趨于穩定。因此,確定本試驗的充氣量為180L/h。

2.3.6礦漿濃度影響試驗

礦漿濃度對浮選的影響主要表現在以下方面:①精礦質量,在較稀的礦漿中浮選時精礦質量較高,而在較濃的礦漿中浮選時精礦質量就會下降;②藥劑消耗,礦漿濃度較高時,處理每噸礦物的用藥量較少,礦漿濃度較低時,則處理每噸礦物的用藥量增加;③水電消耗,礦漿濃度越大,處理每噸礦物的水、電消耗越小;④浮選時間,礦漿濃度較大時,浮選時間略有增加。因此,礦漿濃度的高低則會影響浮選效果。礦漿濃度過高,導致精礦的灰分含量增高,尾灰的灰分含量降低;礦漿濃度過低,浮選過程中泡沫層呈現過薄,甚至蓋不住液面,導致浮選操作無法進行,同時單位電耗、浮選劑消耗量增加,致使加工成本費用提高[11]。

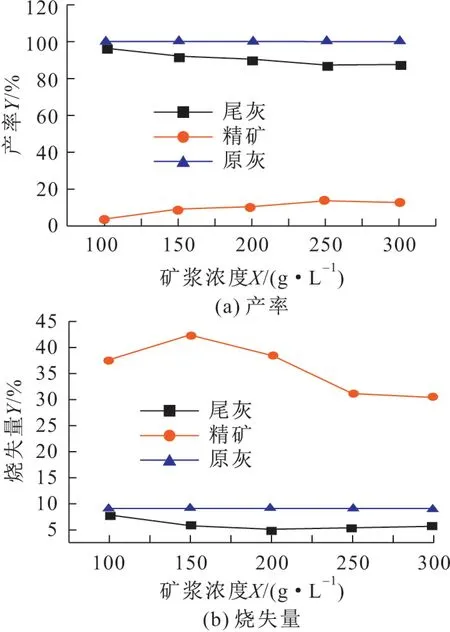

本試驗分別設定礦漿濃度為100g/L、150g/L、200g/L、250g/L、300g/L五個水平,并根據以上的試驗設定除礦漿濃度以外的試驗條件為:捕收劑的最佳用量為6.0kg/t,起泡劑的最佳用量為6.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為12min,充氣量為180L/h,進行礦漿濃度影響試驗,其試驗結果見圖8。

圖8 礦漿濃度影響試驗結果Fig.8 Test results of pulp density influence

由圖8可見,礦漿濃度達到300g/L時,雖然有很多的氣泡產生,但是氣泡中混有大量的灰分,使得尾灰灰分增加,尾灰的燒失量升高;而當礦漿濃度為200g/L時,尾灰燒失量趨于穩定。因此,綜合考慮確定本次試驗礦漿濃度最佳值為200g/L。

2.3.7最佳條件綜合試驗

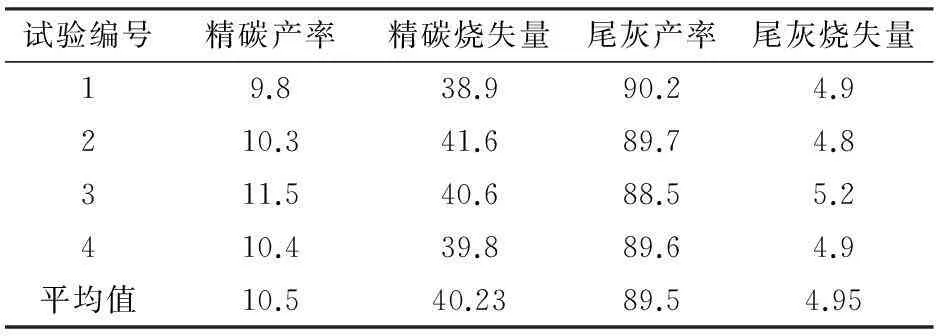

根據單因素影響試驗已經得出了本次試驗所采用的粉煤灰浮選最佳條件是:捕收劑用量為6.0kg/t,起泡劑用量為6.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為12min,充氣量為180L/h,礦漿濃度為200g/L。本次將進行4組最佳條件下的平行試驗,其試驗結果見表2。

表2 最佳條件綜合試驗結果(%)

由表2可見,在捕收劑用量為6.0kg/t,起泡劑用量為6.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為12min,充氣量為180L/h,礦漿濃度為200g/L的條件下,本次浮選試驗可以有效地降低粉煤灰樣品中碳含量,尾灰中碳含量最低降為4.8%,低于5%,達到國家I級粉煤灰標準(GB1596—2005)。

3結論

針對目前粉煤灰資源化及其利用中存在的問題,本試驗通過對天津某火力發電廠粉煤灰的物理特性和化學成分的研究,得出泡沫浮選法是濕法分選粉煤灰中碳粒的有效方法,并通過常規浮選方法對粉煤灰進行分選對比試驗,得出以下結論:

(1) 試驗所用粉煤灰含碳量為9.05%,屬于Ⅲ級粉煤灰;CaO含量為21.4%,屬于《用于水泥和混凝土中的粉煤灰》(GB/T1596—2005)標準中劃分的C類粉煤灰。

(2) 采用激光粒度分析儀對粉煤灰原灰進行粒度分析,試樣粉煤灰粒徑較小,各粒徑的分布不均勻,平均粒徑(DAV)為17.95μm,粒徑小于5.38μm和粒徑大于32.98μm的約為10%,粒徑10~30μm的所占體積分數較大。小于45μm粒級產率約占97.02%,小于32.5μm粒級產率為89.50%,約90%的未燃碳分布在該粒級,說明本次試驗所用的粉煤灰是極細粒度的粉煤灰。小于74.0μm的粒級屬于較難浮選的粒級,在典型的細粒礦物浮選體系,脫除該粒級未燃盡碳是降低尾煤燒失量的關鍵,但由于其表面氧化嚴重,導致其浮選困難,藥劑耗量大。

(3) 采用泡沫浮選法可以有效地將粉煤灰中的未燃盡碳粒從原灰中分離出來,單因素條件試驗確定的最佳工藝條件是:捕收劑的最佳用量為6.0kg/t,起泡劑最佳用量為6.0kg/t,礦漿與藥劑作用時間為6min,浮選時間為12min,充氣量為180L/h,礦漿濃度為200g/L。在此條件下,尾灰的燒失量低于5%,且精碳的燒失量高于30%,達到了試驗要求且符合國家Ⅰ級粉煤灰標準(GB1596—2005),表明浮選法是一種行之有效的脫碳方法。

參考文獻:

[1] 尚普咨詢行業研究部.2014—2018年中國粉煤灰市場分析及發展趨勢預測報告[R].2014.

[2] 余泉茂.利用浮選法從粉煤灰中提碳提高粉煤灰質量的研究[J].南昌大學學報(工科版),2001(9):84-85.

[3] 茅沈棟,李鎮,方瑩.粉煤灰資源化利用的研究現狀[J].混凝土,2011(7):82-84.

[4] 胡宏偉,張馨.粉煤灰中未燃組分及其存在形態的研究[J].科技前沿,2009(4):28-29.

[5] 劉 亮,呂鑫磊,安小強,等.粉煤灰脫碳的試驗研究[J].選煤技術,2009(1):10-13.

[6] 印萬忠,白麗梅,榮令坤.浮游選礦技術問答[M].1版.北京:化學工業出版社,2012.

[7]WagnerNJ,MatjieRH,SlaghuisJH,etal.Characterizationofunburnedcarbonpresentincoarsegasificationash[J].Fuel,2008,87(6):683-691.

[8]BartonovaL,KlikaZ,SpearsDA,etal.CharacterizationofunburnedcarbonfromashafterbituminouscoalandlignitecombustioninCFBs[J].Fuel,2007,86(3):455-463.

[9] 王立剛,彭蘇萍,羅立平.粉煤灰浮選除炭技術優化[J].煤炭科學技術,2001(8):21-23.

[10]尚衍波,張覃.從粉煤灰中回收炭的擴大連續浮選試驗[J].礦冶,2004,13(2):24-27.

[11]中國煤炭教育歇會職業教育教材編審委員會.選煤工藝——浮選[M].北京:煤炭工業出版社,2007.

文章編號:1671-1556(2016)03-0062-07

收稿日期:2015-10-08修回日期:2016-03-25

基金項目:國家自然科學基金項目(41373083)

作者簡介:張作佳(1986—),男,碩士研究生,主要研究方向為環境科學與工程。E-mail:971817086@qq.com

中圖分類號:X773

文獻標識碼:A

DOI:10.13578/j.cnki.issn.1671-1556.2016.03.011

通訊作者:鮑建國(1963—),男,教授,博士生導師,主要從事水污染控制工程、環境規劃與評價、清潔生產方面的研究。E-mail:Bjianguo888@126.com

Experimental Research on Characteristics and Decarburization of DryDischargeFlyAshfromaPowerPlantinTianjin

ZHANGZuojia,BAOJianguo,CHENLei

(School of Environmental Studies,China University of Geosciences,Wuhan 430074,China)

Abstract:Unburned carbon content in fly ash is an important indicator of fly ash grade.In order to improve the utilization level of fly ash and protect the environment,reducing the unburned carbon in fly ash to the maximum extent is one of the most effective and necessary approaches.By using the fly ash from a power plant in Tianjin as the test sample,this paper analyzes the particle size characteristics of the fly ash and the size distribution of the unburned carbon.Based on these,the paper also conducts the decarburization test by flotation method.The test results show that the particle size of the fly ash is very fine,the content of which below 0.045 mm particle size accounts for about 97.02%.Under the condition of capture agent(light diesel oil) dosage 6.0 kg/t,frother(sec-Caprylic alcohol) dosage 6 kg/t,pulp and chemical reaction time 6 min,flotation time 12 min,inflating volume 180L/h and pulp density 200 g/L,the average yield of flotation tailings is 89.5% with the lowest loss on ignition of being 4.8%,which achieves the state standard of I-class fly ash for the loss on ignition(GB 1596—2005).Also under this condition the carbon concentrate can be obtained with the average rate of production of 10.5% and the highest loss on ignition of 41.6% indicating a high comprehensive recovery rate.

Key words:fly ash;size characteristic;flotation test;decarburization;loss on ignition