壓力載荷作用對預應力換熱器應力特性的影響

劉義民 郭崇志

摘 要:采用有限元數值模擬分析法對固定管板式換熱器應力數值計算,考慮溫度對材料參數的影響以及壓力載荷的作用,探討預應力換熱器的應力特性。在正常操作工況下,討論管程壓力載荷、殼程壓力載荷對管板應力的影響,并依據大量的模擬仿真數據總結得到壓力載荷對管板的應力變化規律。對比美國ASME規范Ⅷ-2中的管板應力計算公式發現,壓力載荷對管板應力的影響結果與管板應力計算公式中壓力載荷的影響一致。

關 鍵 詞:固定管板式換熱器;壓力載荷;預應力

中圖分類號:TQ 052 文獻標識碼: A 文章編號: 1671-0460(2016)03-0595-04

Abstract: The finite element simulation analysis method was used to numerically calculate the stress of fixed tube heat exchanger. Considering the effect of temperature on the elastic modulus and the pressure load, the stress properties of pre-stressed heat exchanger were researched. Under normal operating conditions, influence of the pressures of tube and shell on the stress of the tube sheet was discussed. Based on a large amount of simulation data, the stress distribution rule for the pressure load on the tube sheet was summarized. Compared with the computational formula of ASME VIII–2, its pointed out that the influence of pressure load on the stress of the tube sheet is consistent with the theoretical analysis.

Key words: Fixed tube heat exchanger; Pressure load; Pre-stressed

固定管板式換熱器在正常操作工況下,管板是最容易產生結構破壞的部件。為了有效改善換熱器工作狀態時的應力分布情況,文獻[[1]提出一種新型管殼式換熱器的專利制造技術,通過施加反向預變形的方法降低由溫差引起的管束與殼體間的熱膨脹差,從而大幅降低換熱器工作狀態的應力。文獻[2,3]提出建立管程、殼程流體模型進行流-固耦合傳熱分析的思路,考慮到管程流體以及管壁對傳熱的影響,真實反映出換熱器正常工作情況下的溫度場分布,進而得到換熱器整體真實有效的應力分布狀態,不足之處是沒有考慮溫度對材料性能參數以及管程、殼程壓力載荷對換熱器整體應力的影響。

本文中固定管板式換熱器結構為:管板對殼體與管箱整體連接,管板受到管束的支撐約束作用。在考慮材料在不同溫度下的彈性模量[4]以及管程、殼程壓力載荷的作用下,研究固定管板式換熱器與預應力換熱器的整體應力分布情況,對定義路徑上的應力分布情況進行分析;重點探討不同的管程、殼程壓力載荷對管板應力分布情況的影響。

1 有限元模型建立

1.1 模型建立

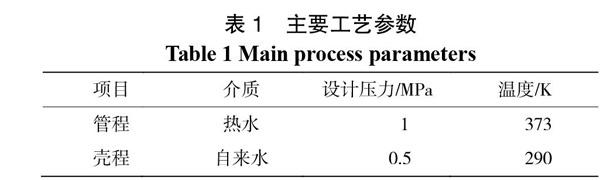

固定管板式換熱器的工藝參數如表1所示。

本文中固定管板式換熱器是由管板、換熱管、管箱、殼體等連接構成的一個復雜體系,在建立有限元模型時需要合理簡化結構模型,忽略對結構應力無影響的幾何特征。根據以上要求建立管箱、殼體、管板、換熱管以及進出口接管的主要結構模型,將固定管板式換熱器作為軸線方向對稱的1/2三維對稱模型。對于局部結構復雜的實體需要采用細化網格單元,在保證網格質量要求的條件下合理提高網格密度,同時控制網格單元的平緩過渡。

1.2 邊界條件設置

溫度載荷加載:Fluent仿真分析軟件計算得到的溫度場通過映射插值法不失真地加載到有限元結構模型上,由溫度求解得到熱分析的結果rth文件,熱分析模型得到的節點溫度將作為結構分析中的體載荷。因此在結構應力分析時,在加載溫度載荷時需要選擇相對應的體溫度載荷文件。

預變形載荷加載:在溫度、壓力載荷的作用下以及殼體、管束與管板相互約束作用下,不同管束與殼體的軸向變形差不完全相同。因此對換熱管施加預變形應當采用分段加載方式,不同的同心圓上的換熱管加載不同的預變形量。

壓力載荷加載:在有限元換熱器模型內部選取殼程流體接觸的作用面,其設計壓力值=0.5 MPa;選取管程流體接觸的作用面,其設計壓力值=1.0 MPa。

對稱約束邊界條件:有限元模型看作沿軸線向方向的三維對稱模型,在X=0的對稱面上施加symmetry對稱約束條件。

約束邊界條件:進口段管箱、出口段管箱下端面的兩個節點在Y方向的約束設置為UY=0。

2 分析結果

2.1 正常操作工況下的應力分析

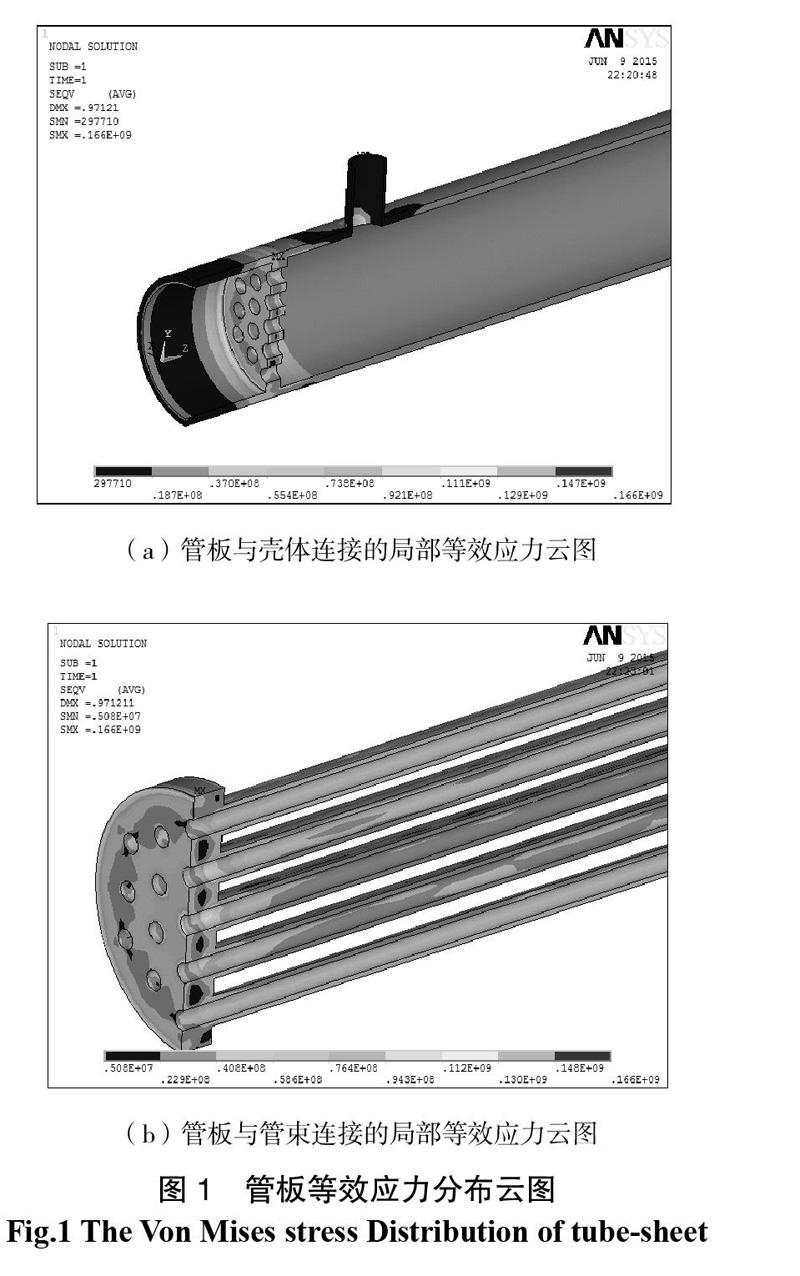

固定管板式換熱器在壓力載荷、溫度載荷、預應力載荷共同作用的情況下,管板連接處的等效應力云圖如圖1所示。管板與殼體連接邊緣處等效應力主要位于高應力區域,在連接邊緣處其應力值相對較高,最大應力值達到166 MPa。由于管板與殼體連接處的結構不連續使得連接邊緣處的變形受到彈性約束,迫使連接處殼體、管板發生局部的變形,在連接邊緣處產生了局部應力,從而使得此區域的總應力值增大,形成了局部的應力集中;殼體與管板連接處的邊緣處于溫度梯度變化較大的區域,管板兩側溫差相對較高,產生一定的溫差應力,尤其是非布管區區域內管板兩側溫差相對較高,管板與殼體連接邊緣處的應力值也相對較高;管板兩側同時承受著殼程壓力、管程壓力載荷,管程壓力大于殼程壓力,壓力載荷的作用使得管程側管板承受一定的軸向壓縮應力,殼程側管板承受一定的軸向拉伸應力。

管板與換熱管中心管連接部位應力值也處于高應力值區域,應力分布不均勻。管板中心區域受到管孔的削弱作用,管板中心周圍不布管區域的面積相對其他換熱管的面積有所減小,中心管束對管板的支撐作用增強,那么相應的約束也隨之增大,在加上溫差載荷的作用,使得管板中心區域的局部應力集中。

路徑1、路徑2分別位于管板與殼體連接的邊緣處,即非布管區域內,沿軸向方向;路徑3、路徑4在布管區域內,分別與換熱管管壁相接觸,沿軸向方向。

如圖2所示,等效應力總體上在管板兩側表面的應力值相對較大,管板中間部分的應力值相對較小,等效應力呈現出拋物線的分布趨勢。路徑1、路徑2處于管板與殼體的連接處,沿管板厚度方向的等效應力呈非線性分布,等效應力值 沿管板厚度方向的位移急劇變化,尤其是管板兩側很薄的一層區域內表面的等效應力在表面處沿軸向方向位移近似線性劇烈變化,但是管板中間部分的應力變化情況相對管板兩側表面的變化趨緩。主要是由于管板與殼體之間的相互約束以及非布管區域內的管板薄層區域內的溫度急劇變化造成的。路徑3、路徑4位于管板的布管區區域內,等效應力值呈現非線性分布,相對于路徑1、2等效應力分布變化情況趨緩。中心管束對管板的支撐有一定的增強作用,同時管板中心區域的傳熱效果良好,管板兩側之間的溫差相對較小,從而布管區域內的等效應力值相對于較小,應力變化幅度也比較平緩。

2.2 管程壓力載荷的影響

固定管板式換熱器在溫度載荷、預變形載荷以及管程壓力載荷共同作用的情況下,借助ANSYS應力等效線性化分析[5,6]單獨研究管程壓力載荷對一次總體薄膜應力 ,一次彎曲應力 ,一次局部薄膜應力 以及二次應力Q的影響。從表2可以得到不同管程壓力 作用下路徑應力強度值,在正常操作工況下固定管板式換熱器,非布管區域與布管區域內的應力值處于安全范圍內。

固定管板式換熱器在正常操作工況下,管程流體溫度大于殼程流體溫度,在管束與殼體材料性能參數相同的情況下,管束的軸向熱膨脹量相對大于殼體的軸向熱膨脹量,因此管板與管束中心的連接區域外凸,管板發生彎曲變形,管板上表面出現壓縮應力, 管板下表面出現拉伸應力。路徑1應力強度如圖3所示。

一次薄膜應力 總體變化幅度平緩,隨著管程壓力的增大逐漸減小,但當管程壓力 大于5 MPa時,一次薄膜應力 隨之逐漸增大。這說明管程壓力載荷從一定程度上緩解改善由熱載荷引起的一次薄膜應力值,但是當管程壓力載荷超過一定值后會加劇一次薄膜應力值的惡化。

對于管板上表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 隨著管程壓力載荷的增大呈線性下降,管板上表面的一次加二次應力強度 從132 MPa下降到20.2 MPa 。但是與此同時對于管板下表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 隨著管程壓力載荷的增大呈線性增長,管板上表面的一次加二次應力強度 從63.2 MPa增加到109 MPa。

這說明管程壓力對管板上表面的應力有一定改善作用,但對于管板下表面的應力起到惡化的作用。結合管板的實際變形情況管板中心處凸起最大,管板與殼體的連接處發生軸向的位移,當施加一定的管程壓力時,可以有效限制管板的熱變形,減小由熱載荷引起的軸向熱膨脹差,從整體上體可以改善管板的應力分布狀態,但值得注意的是壓力載荷的增加會引起管板下表面的應力的增大。

2.3 殼程壓力載荷的影響

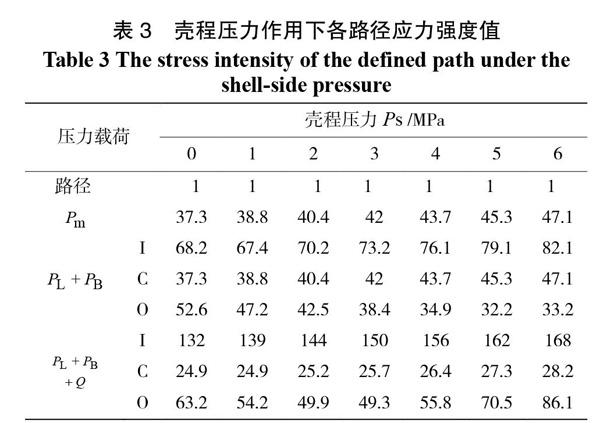

固定管板式換熱器在殼程壓力 再加上熱膨脹差的作用下的定義路徑上的應力強度在表3中列出。在操作工況下,殼程壓力變化范圍內管板的布管區域內與非布管區區域內的應力處于安全應力范圍內,但是管板與殼體連接處的應力強度達到168 MPa, 超過材料的許用應力范圍。由于管板與殼體之間的一次應力與二次應力的疊加,可能會導致管板殼體之間的連接處出現局部屈服。

路徑1應力強度如圖4所示,一次薄膜應力 總體變化平緩,隨著殼程壓力的增大逐漸增加,一次薄膜應力 從37.3 MPa增加到47.1 MPa。這說明殼程壓力載荷使一次薄膜應力有所惡化,管板在熱載荷的作用下已經發生外凸變形,殼程壓力載荷會使得管板的變形加劇,一次薄膜應力隨之也增加。

對于管板上表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 隨著管程壓力載荷的增大呈線性增加,管板上表面的一次加二次應力強度 從132 MPa增加到168 MPa。

但是與此同時對于管板下表面的一次局部薄膜應力+一次彎曲應力( )強度 隨著管程壓力載荷的增大近似呈線性下降,一次+二次應力( )強度 呈現出拋物線分布的趨勢。這說明了殼程壓力對管板上表面的應力起到了惡化的作用,殼程壓力使得管板產生較大的變形,使得撓曲現象加劇,增加殼體軸向剛度,管板上表面的應力隨之加劇惡化。當殼程壓力為3 MPa 時,一次+二次應力( )強度 達到最小值。這主要是由于管板下表面在熱載荷作用下處于拉伸狀態,殼程壓力在一定的范圍內有助于緩解管板下表面的變形,但是超過一定范圍后加劇了管板應力狀態的惡化。

2.4 管程壓力、殼程壓力載荷共同的影響

固定管板式換熱器在管程壓力 、殼程 壓力載荷以及溫度載荷的作用下,各定義路徑上的應力強度如表4所示。

管、殼程壓力載荷作用下,管板與殼體連接處以及管板中心區域內的應力處于安全應力范圍內;尤其是當隨著管程、殼程壓力的增加,管板上下表面處的應力逐漸分布均勻,管板上下表面一次+二次應力( )強度 之差趨于0。

路徑1應力強度如圖5所示,一次薄膜應力 總體變化幅度平緩,一次薄膜應力 呈現出半拋物線的分布,起初應力幾乎保持不變,當壓力載荷達到3 MPa后應力值呈直線上升。當壓力載荷處于相對較低的范圍內,管程壓力與殼程壓力之差為0,對管板的一次薄膜應力 影響不明顯。

對于管板上表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 隨著管程壓力載荷的增大呈線性下降,管板上表面的一次加二次應力強度 從132 MPa下降到59.1 MPa。對比僅受管程壓力作用的路徑1的應力強度,管板上表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 明顯高于管程壓力單獨作用的應力強度,這說明殼程壓力一定程度上阻礙管板的彎曲變形量的減小。

對于管板下表面的一次局部薄膜應力+一次彎曲應力( )強度 以及一次+二次應力( )強度 變化幅度不大,呈直線上升趨勢。這說明殼程壓力對管板的下表面的應力強度的影響明顯強于管程壓力的影響,相對于殼程壓力單獨作用下的應力強度,管程、殼程壓力共同作用下的應力強度增長趨勢得到一定的限制,可以有效控制在安全裕度范圍內。

3 結 論

(1)通過本文的數值模擬分析得到固定管板式換熱器在正常操作工況下,最危險的截面往往出現在管板與殼體的連接處,主要是結構不連續性與局部較高溫差載荷作用的影響造成,這與實際運行中換熱器的破壞部位是十分吻合的。

(2)通過施加預變形可以降低由溫度載荷引起的管束與殼體之間的軸向熱膨脹差,進而使得管程、殼程兩側溫差對管板彎曲變形的拉撐約束導致的當量軸向壓力減小,有效改善固定管板式換熱器的應力分布狀態。采用預變形加載技術能夠使固定管板式換熱器具有更大的彈性操作空間,有效保證換熱器在正常操作工況下的穩定性與可靠性。

(3)本文研究發現管程流體壓力與殼體流體壓力對管板引起的應力強度與撓度是不可忽視的,管程壓力載荷在一定程度上可以緩解管板在溫度載荷引起的彎曲變形,壓力載荷往往會加劇管板應力的惡化。根據美國ASME規范Ⅷ-2中管板最大應力的計算中管板有效壓力載荷計算公式 [7],經管程壓力 、殼程壓力 計算得到的管束、殼體對管板彎曲變形的拉撐約束導致的當量軸向壓力 、 。不難得到管程壓力可以管板最大應力有效減小,殼程壓力使得管板最大應力不同程度低增大。這與本文研究得到的管殼程壓力對管板上定義路徑上的應力強度的影響也是高度一致的,更加進一步有效驗證本文研究結果的有效性、真實性。

參考文獻:

[1]郭崇志.一種預應力管殼式換熱器及其制造方法:中國,CN00114032.9[P].2000-01-21.

[2]林 橋.預應力換熱器傳熱與應力特性的數值模擬研究[D].廣州:華南理工大學,2012.

[3]陳孝文.預應力換熱器管板的設計方法研究[D].廣州:華南理工大學,2013.

[4]李永泰,劉長虹,何錄武.我國標準管板設計方法與ASME規范的比較及換熱器管板應力分析應考慮的問題[J].壓力容器,2010(02):42-49.

[5]鄭津洋,董其伍,桑芝富.過程設備設計[M].北京:化學工業出版社, 2010.

[6]朱磊,陶曉亞.應力分析設計方法中若干問題的討論[J].壓力容器,2006(08):24-31.

[7]丁伯民.ASME 壓力容器規范分析與應用[M].北京:化學工業出版社,2009.