石油煉制中加氫精制催化劑的制備技術探討

汪媛媛 向青和 李瑞梅

摘 要:石油煉制中加氫精制催化劑作多數為負載型催化劑,而負載型催化劑由于載體表面積、孔體積等因素影響了自身的活性。從加氫精制工藝的優點和制備流程入手,介紹了非負載型加氫精制催化劑制備方法,提出低硫柴油實施硫化態非負載型加氫精制催化的效果。

關 鍵 詞:石油化工;加氫精制催化劑;制備技術

中圖分類號:TE 624.9 文獻標識碼: A 文章編號: 1671-0460(2016)03-0592-03

Abstract: Most hydrogenation catalysts are the supported catalyst in petroleum refining industry. Surface area, pore volume and other factors of the carrier can affect the supported catalyst's activity. By analyzing the advantages of hydrofining process and the preparation process of supported catalyst, the preparation methods of the non-supported hydrogenation catalyst were introduced, and the effect of non-supported hydrogenation catalyst was evaluated.

Key words: Petroleum refining; Hydrogenation catalyst ;Preparation technology

近些年,隨著原油開采量逐漸增大,原油重質化問題更加嚴重,硫含量也有所增加。隨著大眾環保意識的增強,各個國家對燃油中硫含量有著嚴格的控制。目前,加氫精制催化劑是石油化工業常用的催化劑,負載型催化劑活性隨著其相關理論及技術的發展日益提升。但是,負載型催化劑有一定的局限性,載體比表面積、孔體積成為影響有效活性的主要因素,在提升催化劑活性方面受到一定的約束。非負載型催化劑具有較高的活性組分含量,具有活性密度大、能力強等優點,無需使用其它載體,在石油化工業中產生重要的影響[1-8]。

1 加氫精制工藝概述

1.1 加氫精制工藝特點

石油煉制加氫技術主要包括加氫精制、加氫處理和裂化三個方面,加氫精制指標技術就是對某些無法達到使用需求的產品進行加工操作,確保生產的產品滿足標準性能指標。加氫精制裝置具有如下優點:①原料范圍大,能夠一次加工或二次加工處理的汽油、柴油、重油等原料,產品靈活性較大;②液體產品收率較高,具有良好的安定性和無腐蝕性。因此,加氫精制成為石油化工企業煉油中常用的環節,也逐漸代替其他類型的油品精制制備方創設良好的條件。

1.2 加氫精制工藝流程

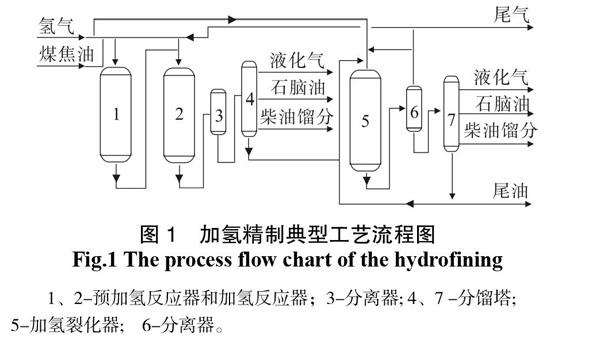

加氫精制工藝過程形式多樣,根據加工原料輕重及生產產品的目的,主要包括汽油、柴油、二次加工等產物。加氫精制工藝雖然生產產品的目的和使用原料存在差異,但加工產品的化學反應原理基本相同。加氫精制制備工藝主要由反應系統、分離系統、循環氫系統等部分組成,工藝流程如圖1。

1、2-預加氫反應器和加氫反應器;3-分離器; 4、7 -分餾塔;

5-加氫裂化器; 6-分離器。

1.3 負載型加氫精制裝置的缺點

催化技術是化學工業快速發展的基礎,該技術也逐漸滲透至石油煉制、高分子材料、醫藥等產業中,對生產新產品發揮著重要的作用。負載型金屬催化劑一般由載體、金屬化合物相互配合完成,負載型金屬催化劑主要包括:負載型金屬化合物催化劑、負載型金屬簇絡合物催化劑、負載型雙金屬絡合物催化劑等。長時期以來,工業上采用的傳統催化劑一般存在活性低、選擇性差等缺點,必須設置高溫、高壓的環境下實施反應,且這種設計能耗大、效率低,也會在不同程度上污染環境。因金屬活性和選擇性較高,但這類催化劑對金屬反應器具有一定的腐蝕作用,在空氣、水中穩定性不佳,導致催化劑分離、回收操作極為困難,使其在應用上有一定的限制。因此,多數學者不斷探索新的高效的綠色催化劑。

2 非負載型加氫精制催化劑制備技術

非負載型加氫精制催化劑是近些年新興的催化劑,非負載型加氫精制催化劑與傳統催化制備技術比較,主要借助增加催化劑活性密度,在一定程度上提升前者的催化活性。根據研究可知,非負載型加氫精制催化劑主要劃分為硫化態和氧化態非負載型加氫精制催化劑,前者是采用含硫過渡金屬鹽為原料進行制備的催化劑,這種催化劑可以直接使用;后者是采用鎢酸銨、鉬酸銨為原料開展制備操作的技術,與傳統負載型催化劑相同之處,開工之前必須預硫化。

2.1 硫化態非負載型加氫精制催化劑的制備

硫化態非負載型加氫精制催化劑采用過渡金屬流代鹽熱分解法進行制備操作,這種方法被廣泛運用在MoS2、三組分、雙組份催化劑。該分解法可以細分為水熱合成、器內和器外合成三種。

2.1.1 水熱合成

水熱合成法是近些年廣泛應用的合成方法,水熱合成法就是在密封體制內,采用水作為溶劑,基于溫度高于室溫、壓力高于大氣壓力,原始混合物實施非均相化學反應的合成方法。水熱合成法具體步驟如下:先要配制適量的(NH4)2-6H2O溶液,操作者向溶液內添加少量十氫化萘,再把Ni(NO3)2-6H2O或Co(NO3)2-6H2O融入少量水中配成溶液,將兩種溶液加入反應器內,設置初始壓力為2.8 MPa通氫氣,將反應器封閉,放置砂浴在350 ℃溫度下反應2 h,獲得相應的產品。

2.1.2 器外合成

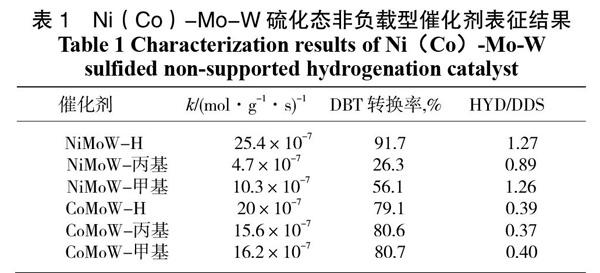

器外合成采用鎢或鉬作為硫代銨鹽的原料,制備催化劑前體,隨后把前提基于原性氣體狀態下,加熱分解之后氧化態轉換為硫化態。例如:制備Ni(CO)/(R4N)4MoWS8前體,隨之在H2S/H2氛圍內,加熱分解操作后獲得Ni(Co)-Mo-W分硫化態非負型催化劑,表征結果如表1。

由表1可知,加入相應的表面活性劑,有利于提升催化劑比表面積和催化活性,這種制備方法催化劑活性明顯高于工業用負載型催化劑,但其本質活性依然低于工業用負載型催化劑。這種制備過程具有成本高、操作復雜的特點,那一邁入工業應用,借助廉價的原料、無毒素硫源、簡化制備步驟等要求成為下一步研究重點。

2.1.3 器內合成

這種制備方法是由水熱合成法演變而來的方法,具體步驟如下:想要配制適量的四硫代鉬酸銨和或四硫代鎢酸銨溶液,向混合榮葉內日俺家模板劑和CO或Ni鹽溶液,經過沉淀過濾后,得到催化劑前體。把獲得的催化劑前提、原料裝入反應器內,實施加氫脫硫反應。

柴油加氫精制作為煉油企業生產最優的產品必要環節,其成本最小化確保整個煉油企業利潤最大化。影響柴油加氫精制成本主要包括加工量、單位能耗,基于不同性能加氫精制催化劑對其加氫成本產生重要影響。

2.2 氧化態非負載型加氫精制催化劑的制備

與傳統負載型催化劑相比較,氧化態非負載型加氫精制催化劑也必須預硫化,主要材料包括鎢酸銨和鉬酸銨,其制備方法主要分為沉淀法、固定相反反應法,這兩種方法制備工藝簡單、成本低,廣泛應用于工業中。

2.2.1 共沉淀制備法

共沉淀法就是當所用金屬組分原料均呈現溶液狀態,合理調節混合溶液的pH值或溫度促使反應物發生反應,形成沉淀物。Domokos等根據過度金屬組分鹽溶液共沉淀原理,向制備適量的混合溶液,該混合溶液為鉬酸銨和硝酸鎳的混合體,隨之對該溶液進行加熱操作,溫度控制為80 ℃即可,采用硝酸合理調節器pH值(2.8),在獲得澄清溶液后慢慢加入二氧化硅,和氨水溶液,促使其pH值上升至6.8,溶液進行沉淀、過濾、干燥操作后,生產所需的催化劑。這種制備方法具有較高活性的特點,從而滿足工業的要求。

2.2.2 固相反應制備法

固相反應法操作步驟如下:配置相應的混合溶液,該溶液主要包括鉬鹽、鎢鹽,對其實施加熱處理,溫度控制在90 ℃(溶液B)。必須注意,鎳鹽具有不溶于水的特性,例如:堿式碳酸鎳,對其實施相應的配置操作后,與水相互配合進行加熱(懸浮液B)。把兩種溶液進行混合后,不間斷實施攪拌,溫度控制在90 ℃。

3 低硫柴油非負載型加氫精制催化效果

3.1 評價方法

催化劑裝量設置為100 mL,如果溫度上升至120 ℃,實施恒溫干燥處理2 h,當升高至160 ℃時,慢慢注入含有3%的CS2硫化油進行預硫化。在200~400 ℃溫度環境下預硫化10 h,隨后調整至所需的反應條件,切換為原料油,反應條件穩定48 h后展開取樣分析。催化劑活性評價裝置流程如圖2。

3.2 低硫柴油活性評價試驗結果

使用大慶低硫FCC柴油,在100 mL加氫反應裝置上開展活性評價實驗,并與負載型催化劑展開比較。大慶低硫FCC柴油性質如表2。

分別對非負載型Ni-Mo-W催化劑與負載型參比劑實施初活性評價實驗,主要參考指標有溫度、壓力、空速等,結果如表3。

由表3可知,非負載型Ni-Mo-W催化劑在330 ℃較低反應溫度下,其壓力為4.6 MPa,生成油硫含量可以會<10 μg·g超清潔柴油標準。負載型參比催化劑基于相同的反應條件下,生成油硫只<80 μg·g。當反應溫度處于340 ℃, 壓力為6.4 MPa的條件下,非負載型Ni-Mo-W催化劑所生成的油硫含量依然處在<10 μg·g以下。同一條件下,負載型參比催化劑生成油硫含量達到<50 μg·g。表示非負載型Ni-Mo-W催化劑具有良好的低溫反應活性,和穩定性。

4 結束語

總之,非負載型加氫精制催化劑比傳統負載型加氫精制催化劑有較多的優勢,催化活性更高,該方法不受傳統催化劑載體及活性組成的制約,因而加氫脫硫催化劑有更好的發展前景。為優化非負載型加氫精制催化劑的相關結構,必須努力提升其活性,達到降低催化成本、簡化制備工藝的目的。

參考文獻:

[1] 熊偉庭,龍有.2.4 Mt/a加氫裂化裝置設計及首次標定[J].煉油技術與工程,2015,45(9):15-18.

[2] 李少平.FH-98加氫精制催化劑的工業應用及反應性能研究[J].化工管理,2013,23(14):206-206.

[3]李賀,殷長龍,趙蕾艷,等.非負載型加氫精制催化劑的研究進展[J].石油化工,2013,42(7):811-817.

[4] 李揚,劉繼華,牛世坤,等.PKM氣化爐焦油加氫工藝方案分析[J].煉油技術與工程,2013,43(1):19-22.

[5] 康開通,王云,侯德瑋,等.煤直接液化加氫精制催化劑再生效果評價[J].內蒙古石油化工,2014,21(15):83-85.

[6] 曾鶴,王禹軒,王晨,等.關于添加劑在加氫精制催化劑中作用的研究進展[J].化學與粘合,2014,36(6):441-445.

[7] 張韶平,殷長龍,趙蕾艷,等.添加劑在加氫精制催化劑中作用的研究進展[J].石油化工,2013,42(2):236-242.

[8] 柳偉,宋永一,李揚,等.柴油深度加氫脫硫反應的主要影響因素研究[J].煉油技術與工程,2012,42(11):10-13.