轎車鋁合金外裝飾件研發(fā)探究

摘 要:基于汽車行業(yè)輕量化發(fā)展趨勢,筆者分析了鋁合金在車身外裝飾件上的應(yīng)用特點(diǎn);列舉了曾負(fù)責(zé)的項(xiàng)目實(shí)例,對新產(chǎn)品(頂蓋裝飾條)研發(fā)過程中出現(xiàn)的銑削變形問題和組合式、自動化專用工裝的應(yīng)用情況進(jìn)行研究,經(jīng)過對問題的理論分析和試驗(yàn),解決方案已經(jīng)運(yùn)用到生產(chǎn)實(shí)際;通過該論文為后序類似產(chǎn)品的研發(fā)提供解決

依據(jù)和技術(shù)支持。關(guān)鍵詞:鋁合金外裝飾件;新產(chǎn)品研發(fā);銑削力;自動化;組合式專用工裝

1 前言

目前,汽車工業(yè)已成為中國的支柱產(chǎn)業(yè),近幾年來我國汽車產(chǎn)銷量連年增長,伴隨著汽車工業(yè)的發(fā)展,汽車保有量增大,在促進(jìn)我國制造業(yè)發(fā)展和給人們生活帶來方便的同時,也產(chǎn)生了油耗、排放和安全三大問題;輕量化是汽車工業(yè)節(jié)能減排的重要手段,而輕量化必然導(dǎo)致鋁合金在汽車上的大量應(yīng)用。鋁合金材料被認(rèn)為是 21世紀(jì)最富于開發(fā)和應(yīng)用潛力的“綠色材料”。

基于汽車輕量化的發(fā)展趨勢,筆者對某車型車頂裝飾條在研發(fā)試制過程中出現(xiàn)銑削部位受力變形問題進(jìn)行研究,通過對基材狀態(tài)檢驗(yàn)和銑削力分析,筆者找到了銑削變形問題的產(chǎn)生原因,經(jīng)過人工時效調(diào)整基材的硬度,改變銑削方式,明顯改善了銑削部位的變形;公司研發(fā)過程中首次遇到銑削部位對裝車效果影響嚴(yán)重問題,筆者無經(jīng)驗(yàn)參考依據(jù),通過銑削理論分析,向有經(jīng)驗(yàn)的工程師虛心請教,將問題逐步解決。經(jīng)過這段試制和摸索的過程,筆者體會到在技術(shù)道路上“黎明前就是黑暗”的哲學(xué)道理,同時增強(qiáng)了嚴(yán)謹(jǐn)、自信的工作作風(fēng)。除此之外筆者還對自行設(shè)計(jì)的頂蓋裝飾條組合式、自動化專用工裝在生產(chǎn)實(shí)際的運(yùn)用情況進(jìn)行對比說明,闡述了組合式、自動化專用工裝在實(shí)際生產(chǎn)中的作用;該組合式、自動化專用工裝是公司研發(fā)部門自主創(chuàng)新的第一套組合專用工裝,其通過生產(chǎn)使用,反響良好,確保了產(chǎn)品質(zhì)量的穩(wěn)定,縮短了產(chǎn)品生產(chǎn)周期,提高了產(chǎn)能;但是還有一些不足之處,例如基座的穩(wěn)定牢固性和鋸片的冷卻系統(tǒng)都是設(shè)計(jì)中欠缺考慮的部分;筆者將吸取此次的經(jīng)驗(yàn),在后序的研發(fā)工作中將繼續(xù)深入研究自動化、組合式專用工裝,使得鋁合金外裝飾件(以下簡稱“鋁外飾件”)的研發(fā)早日在公司內(nèi)部走向自動化、專業(yè)化的道路。

2 鋁合金在車身外裝飾件上的應(yīng)用特點(diǎn)

汽車外裝飾產(chǎn)品上使用的鋁合金多數(shù)是 6401和 6060系列的鋁鎂硅合金,根據(jù)表面處理的工藝不同其具體化學(xué)成分有明顯的差異。鋁外飾件以其特殊的表面處理工藝,為整車的外觀起到了錦上添花的作用;其產(chǎn)品結(jié)構(gòu)的設(shè)計(jì)使得在線裝配變的更加便捷和簡化,特別是在汽車產(chǎn)銷量快速增長的近幾年,穩(wěn)定簡捷的裝配工藝是提高主機(jī)廠生產(chǎn)率的有力保障。具體特點(diǎn)如下:

(1)鋁合金在常溫及高溫下均具有優(yōu)良的塑性,可以采用擠壓法制成截面形狀極為復(fù)雜、而且壁薄、尺寸精度高的鋁外飾件。

(2)鋁合金通過人工實(shí)效,提高其綜合機(jī)械性能,得到較高的抗拉強(qiáng)度、延伸率和硬度。

(3)汽車鋁外飾件回收再利用率高。

(4)利用完全退火或局部退火可產(chǎn)生較為軟質(zhì)的鋁合金,適用于各種成形加工及折彎、沖壓、深沖等加工。

(5)鋁合金具有優(yōu)良的耐蝕性、導(dǎo)熱導(dǎo)電及拋光性能。表面易自然生產(chǎn)一層致密牢固的 AL2O3保護(hù)膜,能很好的保護(hù)基體不受腐蝕;通過人工陽極氧化、著色氧化、電泳和噴漆等表面處理工藝,可以提高和改善鋁外飾件的光澤、耐堿等性能。

3 鋁合金外裝飾件研發(fā)存在的技術(shù)問題和解決方案

3.1 鋁合金外裝飾件截面設(shè)計(jì)特點(diǎn)

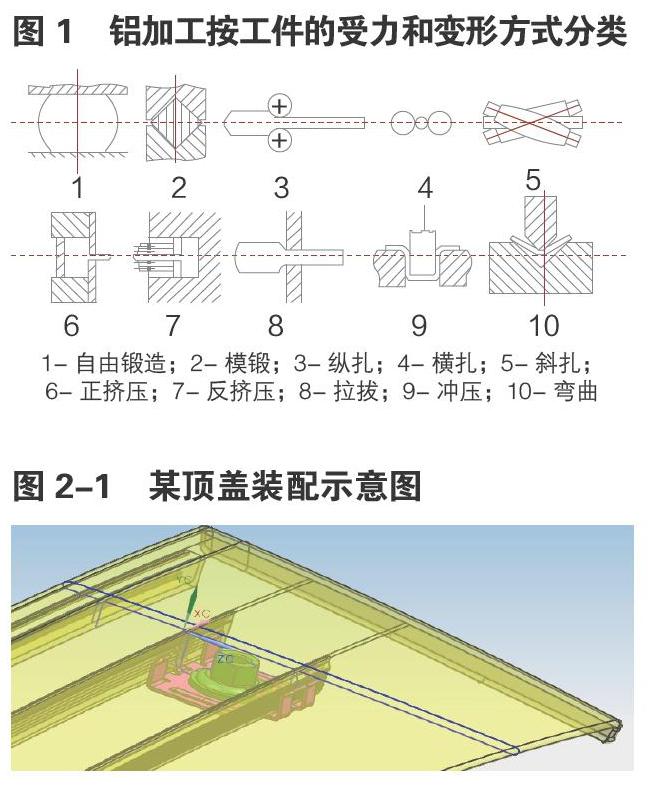

按工件的變形過程中的受力與變形方式(應(yīng)力—應(yīng)變狀態(tài)),鋁合金加工分為扎制、擠壓、拉拔、鍛造、旋壓成型加工(如冷沖壓、冷變、深孔等)及深度加工等。如圖 1所示,鋁外飾件的加工工藝涉及正擠壓、沖壓和彎曲三種受力變形,正擠壓運(yùn)用從原料到型材的加工過程,沖壓和彎曲適用于從型材到成品的加工過程。

基于鋁合金的自身特點(diǎn),通過高溫高壓擠出截面各異的鋁合金型材。列舉某項(xiàng)目鋁外飾件截面圖進(jìn)行說明,鋁外飾件截面形狀需要與

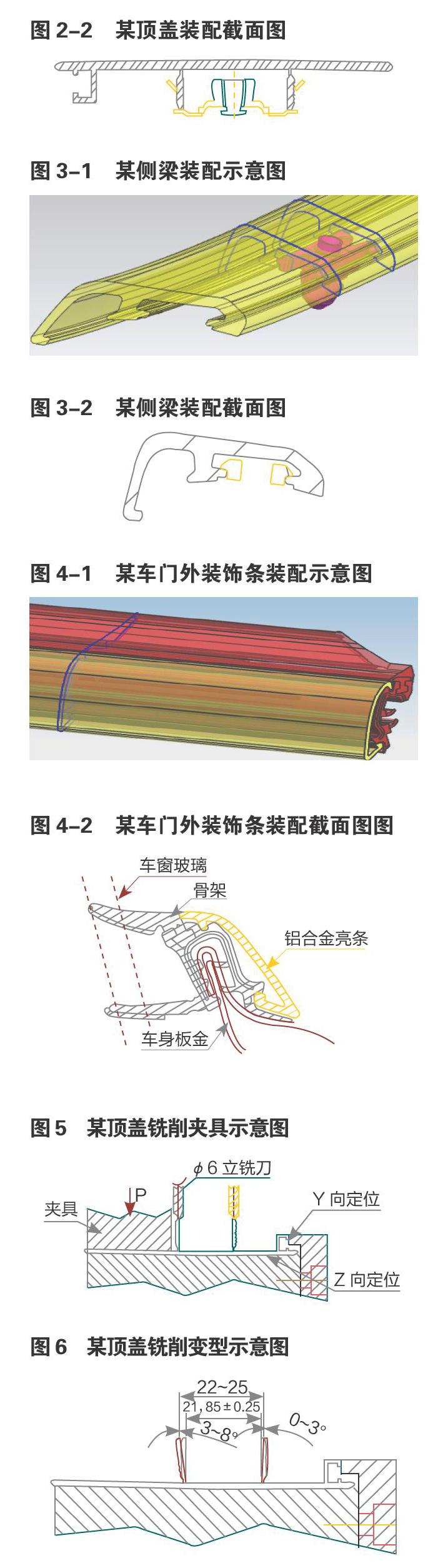

車身的裝配方式結(jié)合進(jìn)行設(shè)計(jì),例如鋁外飾件的波紋立筋與金屬卡子插入式裝配(見圖 2-1和圖 2-2),塑料卡扣與鋁外飾件 T槽連接(見圖 3-1和圖 3-2),車門外骨架與鋁外飾件卡接(見圖 4-1和圖 4-2),除此之外還有眾多的截面結(jié)構(gòu)方案,在此不在一一列舉,總的來說,鋁合金擠出工藝穩(wěn)定,可以滿足各種異型鋁外飾件的截面形狀,在實(shí)際生產(chǎn)中適合多品種、大批量生產(chǎn),其在車身外裝飾件方面的工藝優(yōu)于不銹鋼輥壓工藝,也優(yōu)于 ABS電鍍工藝。

3.2 鋁合金外裝飾件研發(fā)存在的技術(shù)問題和解決方案

3.2.1 銑削加工過程,出現(xiàn)加工變形。

某車型頂蓋裝飾條產(chǎn)品屬于某項(xiàng)目中開發(fā)難度較大的產(chǎn)品之一,其難點(diǎn)在于:

(1)與車身裝配的定位基準(zhǔn)需要延車身 X向通長進(jìn)行數(shù)控銑削加工,該基準(zhǔn)的根部材料厚度尺寸是 0.6mm,其強(qiáng)度和剛性較差;

(2)成品件的面輪廓公差和彎度公差均為 1mm。

根據(jù)銑削加工原理,結(jié)合頂蓋產(chǎn)品的特點(diǎn),該產(chǎn)品在數(shù)控銑立筋工序的定位和夾緊方式見圖 5。根據(jù)經(jīng)驗(yàn)將刀具旋轉(zhuǎn)速度設(shè)定為 5000 r/min~ 7000 r/min之間,進(jìn)刀速度設(shè)定為 500mm/min~ 600 mm/min之間。鋁型材通過硬度鉗檢測后其韋氏硬度在 3~ 6之間。

基于以上的工藝參數(shù)、工位夾具夾緊方式和基材的硬度。在 1stTryout生產(chǎn)時出現(xiàn)了銑削部位的立筋歪斜現(xiàn)象,原立筋距離尺寸是

21.85±0.25mm,實(shí)際經(jīng)過數(shù)控銑削后的尺寸是 22mm~25mm之間,參見圖 6。

根據(jù)銑削部位的變形情況,我們進(jìn)行以下幾方面的分析工作。

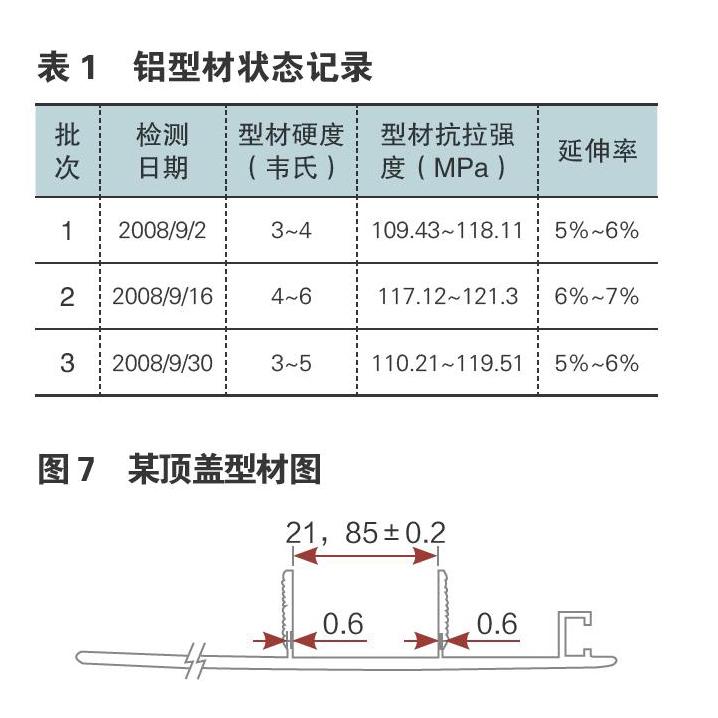

(1)分析基材狀態(tài)。追溯該工序之前的拉彎成型工序加工情況,并對加工尺寸和材料的力學(xué)性能進(jìn)行跟蹤測量,實(shí)測值見表 1。

(2)分析銑削力。根據(jù)型材圖 7,發(fā)生變形的立筋根部尺寸是 0.6mm,必然銑削力與立筋根部的強(qiáng)度存在較大偏差。根據(jù)銑削力的影響因素,即工件的材料、工件的強(qiáng)度和硬度、切削量和刀具角度。以上影響因素在該產(chǎn)品的加工中具體分析情況是:

工件的材料。按客戶要求型材材料的牌號是 6060,即是不可變項(xiàng)。

工件的強(qiáng)度和硬度。可以通過人工實(shí)效手段,在數(shù)控銑削前提高零件的強(qiáng)度和硬度。

切削量。產(chǎn)品 3D數(shù)據(jù)屬于客戶要求,即是不可變項(xiàng)。

刀具角度和刀具銑削方式。調(diào)整切刃角、切削刃和刀刃長度,以滿足加工為準(zhǔn),越小越好。銑削方式根據(jù)拉彎成型工序后立筋的偏斜方向進(jìn)行調(diào)整,即數(shù)控銑削刀具旋向與其相反。

根據(jù)上述分析,我們對基材狀態(tài)進(jìn)行了調(diào)整,即提高其硬度和強(qiáng)度(見表 2);然后調(diào)整了銑削方式和刀具角度,在原產(chǎn)品的銑削設(shè)備、工裝上,按照原工藝參數(shù)進(jìn)行產(chǎn)品加工,生產(chǎn)后的立筋變形明顯減少,即滿足了產(chǎn)品圖紙要求,現(xiàn)在已經(jīng)批量應(yīng)用于生產(chǎn)。

3.2.2 自動化、組合式專用工裝的應(yīng)用

不同的產(chǎn)品特點(diǎn),其加工工藝截然不同。通長來說客戶端輸入一個新產(chǎn)品基本信息(包括 3D數(shù)據(jù)和圖紙)后,首先了解產(chǎn)品結(jié)構(gòu),相繼展開產(chǎn)品在車體上固定連接方式、 BOM表等一系列的技術(shù)信息的提煉;經(jīng)過對技術(shù)信息的匯總,編制出預(yù)期新產(chǎn)品開發(fā)工藝流程圖;結(jié)合初定的工藝流程圖,進(jìn)行專用工裝模具和檢具的設(shè)計(jì)方案討論,該環(huán)節(jié)在新產(chǎn)品研發(fā)過程中及其關(guān)鍵。以上屬于研發(fā)工作的初期技術(shù)資料準(zhǔn)備階段,也是中后期的鋪墊。如果工藝安排合理,專用工裝模具和檢具的設(shè)計(jì)、制造以及新產(chǎn)品的試制等具體的產(chǎn)品開發(fā)工作將會順利進(jìn)行。筆者曾負(fù)責(zé)的頂蓋裝飾條產(chǎn)品開發(fā)中,自主設(shè)計(jì)了組合鋸切工裝,通過近期投產(chǎn)使用,顯現(xiàn)出自動化、組合式專用工裝運(yùn)用在鋁外飾件生產(chǎn)中的優(yōu)勢,圖 8是該產(chǎn)品的數(shù)據(jù)模型圖片。

件在車身部件中起到舉足輕重的作用,其鋁外飾件做為各主機(jī)廠首選的類型,因此“如何將鋁外飾件的研發(fā)周期縮短,穩(wěn)定、高效、高質(zhì)的生產(chǎn)”是一個龐大的系統(tǒng)問題,它依賴于研

發(fā)經(jīng)驗(yàn)的積累、計(jì)算機(jī)輔助設(shè)計(jì)技術(shù)、電器自該產(chǎn)品的長度約 2.4mm,與常規(guī)產(chǎn)品相比偏長,因此物流周轉(zhuǎn)困難,另外該產(chǎn)品的加工部位相對分散,造成加工基準(zhǔn)不一致,累計(jì)誤差過大,在 OTS階段的機(jī)加過程是按分步工序加工和物流的方式生產(chǎn),其具體產(chǎn)能和生產(chǎn)設(shè)備情況見表 3:

依據(jù)上述產(chǎn)能情況,假設(shè)生產(chǎn) 400套頂蓋裝飾條,整個機(jī)加車間連續(xù)生產(chǎn)周期是 2班次 5個工作日。該車型的月產(chǎn)量在 2500套左右,各工序的總生產(chǎn)周期累計(jì)約 24個工作日,后序的表面處理和裝配工序在當(dāng)月沒有剩余生產(chǎn)時間。難以滿足主機(jī)廠的月產(chǎn)能計(jì)劃,也占用了公司固定資產(chǎn)。針對該產(chǎn)品加工部位銑削和鋸切的特點(diǎn),筆者思考將局部加工整合成一套組合鋸切專用設(shè)備。具體如何實(shí)現(xiàn)產(chǎn)品各部位的加工精度是方案的關(guān)鍵,前期考慮利用程控方式驅(qū)動銑刀或鋸片實(shí)現(xiàn)各部位的加工,經(jīng)過方案預(yù)算造價(jià)較高,對于生產(chǎn)周期 8年總產(chǎn)量 27萬輛份的車型,昂貴的產(chǎn)品單價(jià),失去企業(yè)的經(jīng)營目的。隨后筆者考慮用 PLC與電磁閥控制磁性汽缸,通過反饋位置信號,實(shí)現(xiàn)各部位的組合式自動加工,模具造價(jià)降低的同時,

設(shè)備的操作和維修相對簡單。在該專用工裝的設(shè)計(jì)中,筆者利用了車間閑置的 6臺 L銑頭,實(shí)現(xiàn)后端頭的鋸切和中部豁口的銑削見圖 9中 B區(qū)和 C區(qū)示意位置, A區(qū)是運(yùn)用了皮帶傳動和杠桿原理,結(jié)合阻尼缸實(shí)現(xiàn)了快速切斷。各區(qū)域的運(yùn)動情況用箭頭進(jìn)行了示意。 A區(qū)、B區(qū)和 C區(qū)分別同步加工完成后,在沖壓區(qū)進(jìn)行后端頭的沖前形和封頭加工。經(jīng)過跟蹤改進(jìn)后的專用組合鋸切工裝的工時定額達(dá)到 45件 /1H/2人。縮短了產(chǎn)品生產(chǎn)周期,節(jié)約了生產(chǎn)場地,同時減少了產(chǎn)品的物流周轉(zhuǎn)時間,除此之外更重要的一項(xiàng)是廢品率降低。

通過對銑削變形問題和組合自動專用工裝的運(yùn)用闡述,可以得出結(jié)論:鋁外飾件的研發(fā)重點(diǎn)在于產(chǎn)品尺寸穩(wěn)定的前提下確保外裝飾表面質(zhì)量,因此要有合理的工藝流程、工藝參數(shù)以及自動化專用工裝共同構(gòu)架。現(xiàn)代化制造業(yè)是一個多元化的行業(yè),中國汽車零部件行業(yè)在這個多元化的行業(yè)中如同一只蘇醒的雄獅,正奔向國際化汽車零部件產(chǎn)業(yè)基地的平臺,眾多國際知名汽車品牌進(jìn)入中國,給中國機(jī)械制造行業(yè)創(chuàng)造了生機(jī),特別是國營和民營企業(yè)從中

技術(shù)問題和技術(shù)難題,通過實(shí)踐證明,只要鉆

研、勇于實(shí)踐和虛心請教,都可以得到解決。

4 結(jié)論

筆者僅是舉例介紹了中高檔轎車中鋁外飾

件在研發(fā)過程中出現(xiàn)的變型問題進(jìn)行分析,并提出解決方案;除此之外還有其他研發(fā)技術(shù)問題,待進(jìn)一步研究;通過該論文為后序類似產(chǎn)品的研發(fā)提供解決依據(jù)和技術(shù)支持;持續(xù)改進(jìn)是個永恒的話題,新產(chǎn)品的研發(fā)工作只有起點(diǎn)沒有終點(diǎn),追求“盡善盡美”是筆者始終不渝的奮斗目標(biāo)。

通過從事中高檔轎車的新產(chǎn)品研發(fā)工作,做為一名年輕的技術(shù)人員需要在生產(chǎn)一線踏實(shí)的任勞任怨工作,虛心的請教學(xué)習(xí),更要與時俱進(jìn)、孜孜不倦的進(jìn)步,不斷的完善更新知識結(jié)構(gòu),才能增強(qiáng)自身的才干,將車身鋁外飾件的研發(fā)工作做的更加扎實(shí)。筆者將在后序的實(shí)際工作中要堅(jiān)持一切從實(shí)際出發(fā)的原則,應(yīng)用馬克思主義哲學(xué)原理,結(jié)合機(jī)械設(shè)計(jì)理論,客觀的分析問題、解決問題,為中國鋁外飾件領(lǐng)域的科技研發(fā)進(jìn)步做出貢獻(xiàn)。

參考文獻(xiàn):

[1]肖亞慶,謝水生,劉靜安,等 .鋁加工技術(shù)實(shí)用手冊[M].北京:冶金工業(yè)出版社,2005.1:1-6.

[2] DIN EN 755-2,鋁和鋁合金擠出棒材、管材和型材,第 2部分:機(jī)械性能.[S].

[3]蔡其剛 .鋁合金在汽車車體上的應(yīng)用現(xiàn)狀及發(fā)展趨勢探討 .[J].化工與材料.2009,122(1)28-32.

作者簡介

劉文莉:學(xué)士學(xué)位,高級工程師。研究方向:汽車零部件研發(fā)及工藝裝配自動化。

AUTO TIME 43