苯乙烯裝置的節能方案探討

闞 昊,李建韜,于 宸,金熙俊

(中國寰球工程公司遼寧分公司,遼寧 撫順 113006)

?

苯乙烯裝置的節能方案探討

闞 昊,李建韜,于 宸,金熙俊

(中國寰球工程公司遼寧分公司,遼寧 撫順 113006)

摘 要:分析了山東某化工廠6萬t/a苯乙烯裝置的生產現狀, 介紹了Smart工藝和熱泵精餾工藝及其特點,論述了對裝置脫氫工段和精餾工段改造的必要性,對裝置的優化方案和優化后帶來的效益進行了探討。

關 鍵 詞:苯乙烯; 脫氫; 精餾; 優化

作為重要的化工原材料,苯乙烯在合成樹脂、塑料和合成橡膠等領域都得到廣泛應用[1]。全球范圍內苯乙烯合成樹脂產量居幾大合成材料產量的第三位。雖然國內近幾年增加了苯乙烯產量,緩解了國內市場大部分苯乙烯需依靠進口的狀況,但每年還仍需大量進口苯乙烯。因為產量巨大,苯乙烯的生產工藝改進和節能技術研究具有一定現實意義。

目前,生產苯乙烯主要工藝方法包括兩種:環氧丙烷聯產法和絕熱脫氫法,其中絕熱脫氫法在全球范圍內廣泛使用。乙苯脫氫主反應為強吸熱、氣體分子量增多的反應,為保證主產物苯乙烯具有較高的產率并且抑制副反應的發生,從反應熱力學角度來講,升高反應溫度、維持負壓條件、使用高效乙苯脫氫催化劑都對主反應有利,但苯乙烯的產率仍受反應平衡限制[2]。

為提高反應正向進行程度,國外最新研發了乙苯脫氫氧化工藝,使部分氫氣產物與氧氣反應,此工藝不但解決了反應平衡的問題,而且還為乙苯脫氫反應提供熱量,具有很強的競爭優勢和良好的發展前景[3]。

1 裝置現狀分析

山東某化工廠6萬t/a苯乙烯裝置采用常州瑞華化工工程技術有限公司開發的減壓絕熱脫氫工藝和常規減壓精餾工藝。

1.1 脫氫反應單元

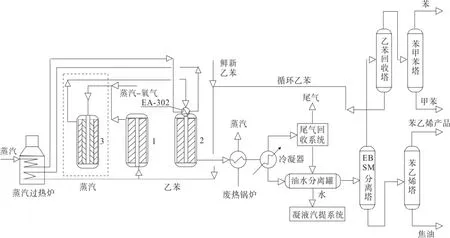

圖1 脫氫反應單元流程Fig.1 Dehydrogenation reaction unit processes

來自乙苯單元的中間產物乙苯首先與乙苯回收塔釜液泵送來的循環乙苯混合,再與0.32 MPa蒸汽進入乙苯蒸發器殼程被間接加熱后蒸發,獲得溫度約95 ℃的乙苯-水蒸氣混合物,然后進入過熱器殼程過熱后,再同來自蒸汽過熱爐的過熱蒸汽通過混合器混合后進入第一反應器。混合物在第一反應器中通過催化劑完成主副反應。出口物料繼而進入中間再熱器與來自蒸汽過熱爐的835 ℃過熱蒸汽換熱,將溫度升高到625 ℃后,進入第二反應器的催化劑床層,進行第二階段絕熱負壓脫氫反應。出口物料再進入三聯換熱器將溫度降至120 ℃后,被導入下游的精餾單元作進一步加工(圖1)。

在原有工藝中,由于蒸汽過熱爐受損老化及中間再熱器管路的相關原因,致使第二反應器的入口溫度無法滿足所需,為了實現規定的全程轉化率,必須加大第一反應器的負荷,其結果是加快了R-301中催化劑失活的速率并且令催化劑無法有效的發揮作用,進而縮短了裝置的運行周期;另外,由于對脫氫尾氣管線的改造,即不利于充分利用系統排放氣,還導致裝置能耗的增加[4]。

1.2 精餾單元

來自脫氫反應系統的反應產物通過工藝凝液處理及氣提后進入粗苯乙烯塔,粗苯乙烯塔采用高真空低溫精餾工藝。為防止由于苯乙烯聚合而使產率降低,并減少乙苯的單耗,需適當的降低塔釜溫度。并且,較低的塔釜溫度還可適當提高混合物的相對揮發度,提高分離效率。粗苯乙烯塔的釜液由釜液泵輸送至精餾單元進行一系列加工,獲得本裝置的主產品精苯乙烯和副產品苯和甲苯,并回收未轉化的乙苯。

在現有工藝中,乙苯回收塔內乙苯和苯乙烯常壓下沸點僅差9 ℃,分離困難。該裝置蒸氣消耗量大,耗能高,對該塔的優化和改造具有實際意義。此塔具有復雜的壓力系統,壓力變化可影響全塔操作的穩定性,并且容易出現阻塞現象,造成塔壓變化進而嚴重影響塔的正常操作。所以苯乙烯精餾單元也需做出相應的改造。

2 節能改造方案研究

2.1 脫氫單元改造方案

2.1.1 Smart工藝的應用

Smart工藝由美國UOP公司和日本三菱油化共同開發,采用了全新的氧化再熱技術[5]。該工藝通過對反應生成的氫氣進行氧化處理,可以改變主反應反應平衡,提高苯乙烯轉化率,降低裝置能耗,提高主反應的深度。UOP公司開發了此工藝中的氫氣選擇性氧化劑,其具有烴損失量少,選擇性高,活性高,結構穩定等諸多優點。

Smart工藝擁有幾大優勢:

(1)在相同選擇性下,乙苯轉化率可達到80%以上;

(2)提高了乙苯轉化率,降低循環乙苯的量,提高裝置生產能力,進而降低分離階段的單耗和能耗;

(3)氫氣氧化產生的熱量對從第一段反應來的脫氫產物進行加熱到滿足第二段反應所需的溫度,不再需要中間換熱器和相關的管線并節省能量;

(4)原傳統絕熱脫氫裝置改造成Smart工藝容易,投資低。一些關鍵設備如蒸汽過熱爐、尾氣壓縮機只需很小的改造甚至不需要改造[6]。

2.1.2 改造方案

現有工藝可采用兩種不同的氧化再熱方案進行改造,都可使產量提高30%左右。

方案一是用氧化反應器取代中間再熱器,為分離過程提供所需熱量,并改動蒸汽流程,具體方案如圖2所示。

圖2 SMART制苯乙烯工藝流程Fig.2 SMART for styrene production process

為保證氧氣達到合適的反應溫度,先將加熱蒸汽和工業風進行混合后再送入氧化反應器中。氫氣的氧化過程可為反應物提供所需熱量。并且,為了保持一定的汽烴比,0.32 MPa蒸汽的引入量可以適當減少,隨著一系列蒸汽流程的改變,有利于降低過熱爐的熱負荷。

在余熱回收部分中,如果保持乙苯產量和汽烴比維持穩定,則粗苯乙烯塔冷凝器可以保持不變。

對于尾氣回收與系統,由于Smart反應器中的氧化反應消耗了大量來自脫氫反應生成的氫氣,這樣就對脫氫反應副產物苯和甲苯的生成起到了抑制作用,降低了尾氣中甲烷和乙烷的含量。但由于引入工業風所含的氮氣會增加尾氣的排放總量,在原有的工藝條件下勢必會對尾氣壓縮機的負荷產生影響。盡管實際操作時可通過調低尾氣壓縮機出口壓力設定值,但出口溫度的變化將對粗塔冷凝器的操作產生影響。另一方面,由于尾氣中的烴含量受工業風影響而降低,可以直接送至火炬系統,從而消除了整個反應系統受尾氣壓縮機波動的影響,可一定程度上提高裝置生產的穩定性。

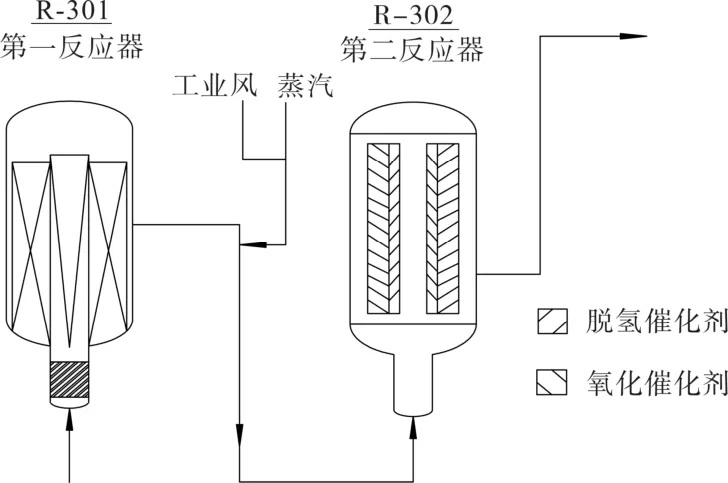

第二種方案是將氧化反應部分移到第二脫氫反應器中,取消中間再熱器,改造方案如圖3所示。

在此方案中,因為改造后脫氫段和氧化段聯系較為密切,高溫條件下的無效空間進而縮小,并且抑制了一系列副反應。但其缺點是需對原有設備進行大量改動,技術也較前者復雜。

圖3 內置氧化反應流程Fig.3 The internal oxidation process

2.2 精餾單元改造方法

熱泵是一種通過外部對系統作功進而將溫度較低的低溫位熱源提高到高溫位的能量轉換設備。熱泵由于其工作優點和特性,已經成為精餾裝置降低能耗和提高生產效率的重要方法[7]。

2.2.1 應用條件

熱泵精餾對于具有較低塔壓降且物系常規分離困難的系統適用性很好,且與普通精餾相比節能效果顯著。而從經濟角度來看,熱泵精餾在工業裝置中應符合以下幾點:

(1)全塔溫差較小的塔(近沸點混合物)。(2)相對低溫的精餾環境。

(3)再沸器熱負荷大于2 MW。

(4)塔頂絕壓不宜過低,至少高于10 kPa。

2.2.2 改造方法

通過對精餾單元5個塔的分析,對比上述4點條件可以得出乙苯回收塔適合進行熱泵精餾改造。其原有的工藝條件為塔頂76 ℃、45 kPa(A),塔底117 ℃、60 kPa(A)。

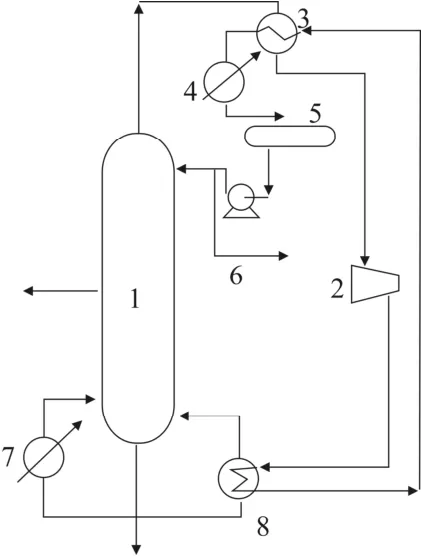

直接蒸汽壓縮式熱泵精餾流程具有熱能回收充分,能量損失少等優點,是各類工藝流程中經濟效益最顯著的流程。其流程方案如圖4所示。

從圖中可以看出,為了對乙苯回收塔進行改造。我們需要新增壓縮機、預熱器和冷凝/再沸器,原流程中的再沸器和凝液罐可以不做改動。

改造是通過壓縮過程提高塔頂蒸汽熱值,為再沸器提供一定熱量,此再沸器又起到冷凝器的作用。因此,整個系統可以大幅度的減少過熱蒸汽和循環水用量,在節能降耗方面能起到可觀效果。

圖4 熱泵精餾流程Fig.4 Heat pump distillation process

3 結 論

通過對以上改造方案的分析,可以得出以下結論:

(1)綜合對苯乙烯裝置乙苯脫氫單元的分析得出,應用Smart工藝改造脫氫反應單元完全可行。通過改造不僅可以減少對尾氣壓縮機系統的影響,而且更能增加裝置的操作穩定性,所以脫氫工段進行技術改造是勢在必行的。

(2)運用熱泵精餾工藝對苯乙烯精餾單元的乙苯回收塔進行改造也是可行的,經濟效益顯著。

(3)改造后,苯乙烯裝置的物耗和能耗被大幅降低。計算結果表明可以節省冷卻水60 t/h、節省中壓蒸汽1.2 t/h、蒸汽過熱爐可以減少熱負荷2 700 kW,年效益可達416萬元/a

參考文獻:

[1]繆長喜.國內外苯乙烯制造技術現狀及發展趨勢[J].江蘇化工,2001,29(1):15-19.

[2]Qin Zhangfeng,Liu Jianguo,Sun Ailing,et a1.Reaction Coupling in the NewProcesses for Producing Styrene from Ethylbenzene[J].1nd Eng Chem Res,2003,42(7):1329-l333.

[3]彭建林,乇源平,劉媛娜.乙苯脫氫一氧選擇氧化苯乙烯生產工藝探析[J].江蘇化工,2004,32(6):46-48..

[4]范宇東,宋國權,劉龍.苯乙烯脫氫工段節能方案研究[J].遼寧化工,2003,32(9):390.

[5]黃仲濤,曾昭槐,等.石油化工過程催化作用[M].北京:中國石化出版社,1995:48-50.

[6]何應華.SMART工藝在苯乙烯裝置改造中的應用[J].石油化工設計,2003,20(3).

[7]許維秀.熱泵技術在精餾中的應用[J].節能與環保,2005,20(3).

綜合評述

Discussion on Energy Saving Scheme of Styrene Device

KAN Hao,LI Jian-tao,YU Chen,JIN Xi-jun

(China Huanqiu Contracting & Engineering Corporation Liaoning Branch,Liaoning Fushun 113006,China)

Abstract:Production status of 60 kt/a styrene unit in a Shandong chemical plant was analyzed; Smart technology and heat pump distillation process and their characteristics were introduced; the necessity of transforming dehydrogenation section and distillation section was discussed as well as optimization scheme of the device.

Key words:Styrene; Dehydrogenation; Distillation; Optimization

中圖分類號:TE 626

文獻標識碼:A

文章編號:1671-0460(2016)02-0326-03

收稿日期:2015-11-25

作者簡介:闞昊(1986-),男,遼寧沈陽人,工程師,碩士,2009年畢業于遼寧石油化工大學化學工程與工藝專業,目前從事乙苯和苯乙烯裝置設計和優化的研究。E-mail:kanhao@hqcec.com。