純環氧乙烷 P—1411 泵機封結構型式改型

龐武超

摘 要:P-1411原機封采用的API682標準PLAN53A型機封,該密封為雙端面背靠背型式,選型存在一定的問題,當稍微存在機封配件問題時,機封就會發生嚴重的泄漏,我們希望通過對機封結構型式的改型,提高機封的使用壽命,降低檢修頻率,從而提高生產安全性,減少對環境的影響

關鍵詞:純環氧乙烷;機封;結構;改型

中圖分類號:TQ223.26 文獻標識碼:A 文章編號:1006-8937(2016)11-0015-02

1 設備概況

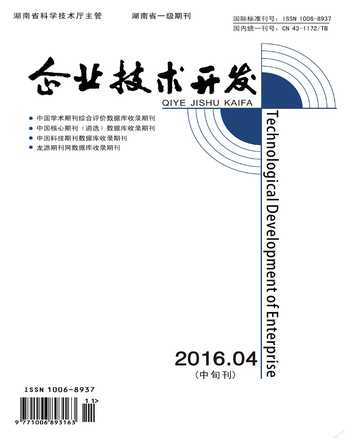

我車間(揚子石化乙二醇裝置)于2010年對環氧裝車系統原裝車泵G-1410泵進行改造,更換成P-1411泵。該泵為環氧乙烷產品外送泵,工作介質是環氧乙烷,該介質極易發生爆炸(爆炸極限3%~100%)并且有毒,入口壓力0.3 MPa,出口壓力1.38 MPa,工作溫度-5 ℃。該泵機封原始采用的是API682標準中的PLAN11+72+75方案,由成都一通密封有限公司生產的2CW-CS單端面機封+干氣密封系統,如圖1所示。

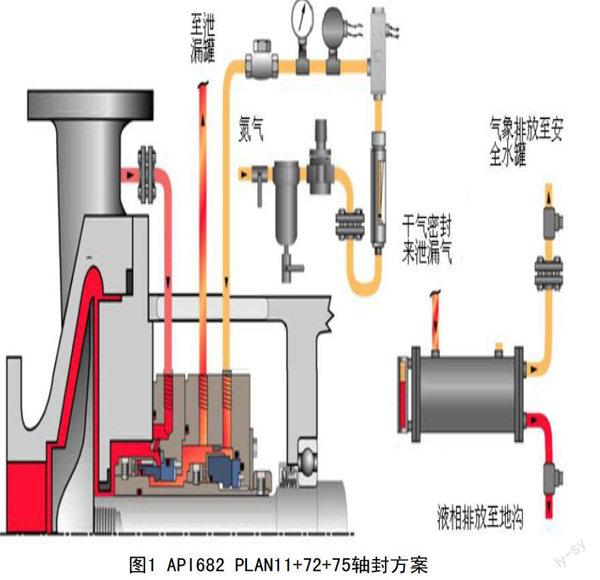

投用后不久就出現了泄漏,接著對機封型式又進行了改進改型,于2010年8月改型為API682標準PLAN53A型式的雙端面機封,結構如圖2所示。

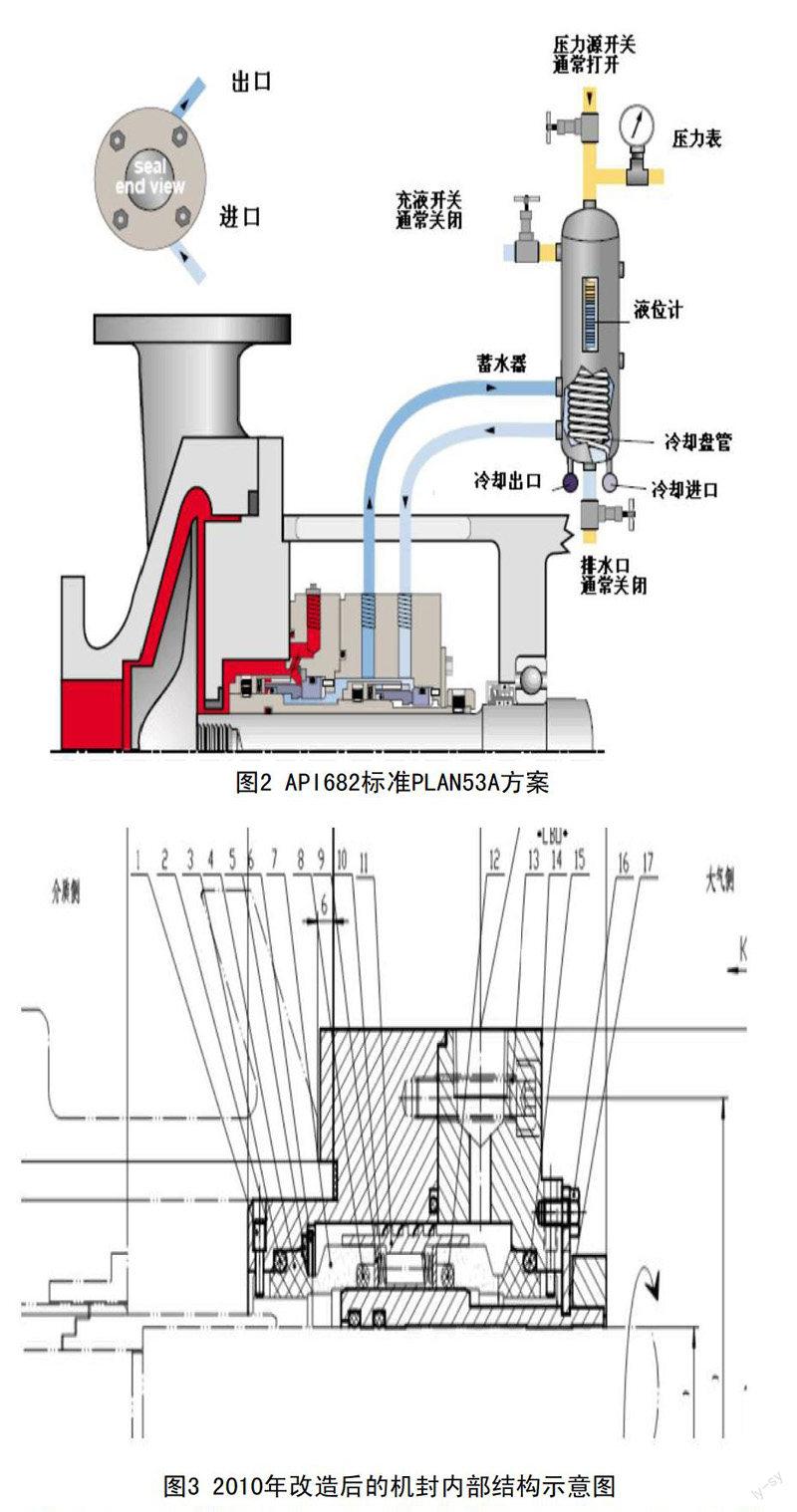

內側動環O型圈材質升級為進口FFKM,避免環氧乙烷的腐蝕,機封內部結構,如圖3所示。

該機封于2010年8月投用,一直沿用至今。2015年6月, P-1411A泵更換機封試車,在運行到25 min時,機封突然發生噴射性泄漏。我們首先聯系廠家和檢維修車間檢修人員進行技術交流,且檢修時全程參與檢修過程,嚴格控制拆檢程序,發現機封外側動環O型圈腐蝕脹大,導致破裂失效。我們立即要求廠家技術人員來我廠進行技術交流,通過交流,最后我們與廠家意見達成一致,機封存在一定的技術缺陷,決定再次進行機封結構型式的改型。

2 原因分析

究其原因,我們認為該泵機封存在改型失誤。該泵采用的是雙端面背對背型式的機封,如圖3所示,兩個動環背對背固定在軸套上,彈簧安裝在兩個動環之間,且共用一個彈簧,彈簧較長。當機封腔內壓力與介質側壓力存在壓差波動時,兩個動環就很容易發生軸向移動的可能,這種現象在開停泵時趨勢最大,若O型圈與軸套之間存在制造偏差較大時,極易出現動環在軸套上鎖死,不能回彈,導致摩擦副失效。

環氧乙烷介質對常規的FKM的O型圈存在較大的腐蝕性,該機封在改造時,只對內側動環O型圈進行了升級,其它位置的O型圈均未做材質升級處理。此次檢修拆檢發現,外側動環O型圈損壞失效原因是:

停泵時,泵腔壓力瞬間高于機封腔壓力,內側動環連同彈簧以及外側動環整體向外側軸向位移,導致內側摩擦副失效泄漏環氧乙烷至機封腔內,外側動環O型圈FKM材質在環氧環境中,被溶脹破壞,最終導致破裂失效。

該密封系統存在以下缺點:

①存在很大的泄漏隱患。

②環氧乙烷泄漏后該泵會聯鎖停泵,影響安全生產。

③泄漏較大的話,嚴重時會發生爆炸事故。

④檢修頻次較多,泵體倒空是浪費環氧乙烷介質,同時影響環境。

3 改型方案的確定和實施

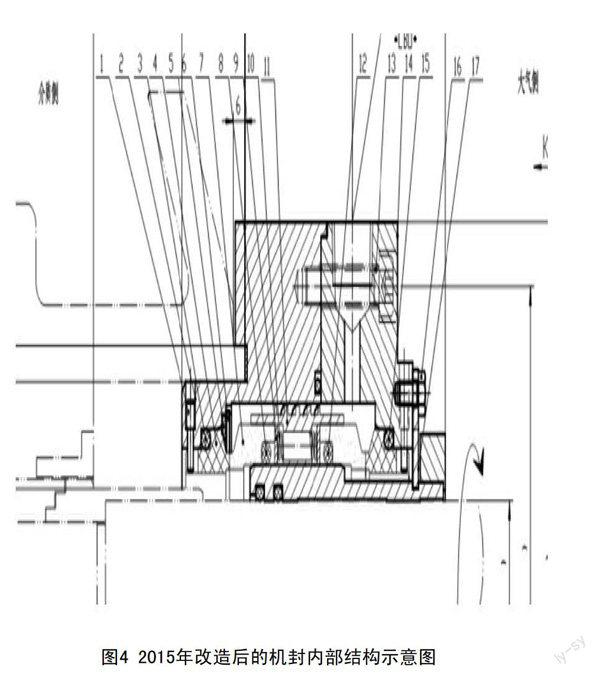

結合環氧乙烷的性質和現場的實際情況,加上車間原有G-1410A泵的使用經驗,我們決定將機封改型為原G-1410泵使用的同種沖洗方案(API682PLAN53A)的串聯型式,即機封內部型式為兩套摩擦副串聯安裝在機封腔內,如圖4所示。

改型后的機封在沖洗形式上與改造前無差別,操作及維護方法基本一致,只是內部結構稍作調整,但是,為防止O型圈被環氧乙烷介質腐蝕溶脹的再次發生,將機封所有O型圈材質全部升級為FFKM,并且跟廠家溝通后決定使用杜邦公司生產的專門耐環氧乙烷的特定FFKMO型圈。

此次機封改型,現場不需要增減任何設備設施,只需機封廠家對其設計的原有機封型式稍作改動,并作必要的核算即可,所以,我生產車間不許做任何投資。

4 投用后的實際運行情況

P-1411A于2015年中旬已經將改型后的機封投入使用。經過近大半年的實踐檢驗,機封緩沖液壓力和液位非常穩定,未發生泄漏;改造后密封系統結構更加穩定,操作也相應簡化,不必擔心壓力波動對機封帶來的失效,極大地提高了該泵的運行平穩率。

5 結 語

P-1411A改造至今,機封緩沖液壓力和液位非常穩定,未發生泄漏,對該泵的振動、溫度、泄露監測也非常平穩,完全能夠達到設定的檢修周期半年以上的目的。對該泵的機封內部結構型式的改型獲得成功。

參考文獻:

[1] ANSI API610:2004/ISO13709,石油、石化和天然氣工業用離心泵(第 10版)[S].

[2] ANSI API682:2004/ISO21049,標準沖洗布置和輔助硬件圖PPT課件 密封標準沖洗方案的解釋(第3版)[S].