一種簡易行李支架居中工具的開發與應用

蔣治松

摘 要:車頂行李架除了起到裝飾、美觀的作用外,它還可以放行李廂放不下的東西,比如體積大的行李、自行車、折疊床等等。隨著MPV、SUV車型在市場暢銷,車頂行李架的普及程度越來越高。另外,隨著國內汽車消費者對汽車的認識度增加,對汽車的外觀和裝配質量要求越來越高,這也促使整車廠需不斷提升裝配尺寸,而車頂的行李架就屬于其中的一個重要部分。

關鍵詞:車身;流水槽;行李支架;居中控制

中圖分類號:TH145 文獻標識碼:A 文章編號:1006-8937(2016)11-0004-03

某汽車品牌主機廠車身車間某車型側圍與頂蓋配合尺寸不穩定,行李支架尺寸焊接移置發生偏移造成的流水槽尺寸不一、涂裝車間涂膠卡槍、整車行李支架飾板間隙Y向不均問題、影響總裝DR率和走線率等問題,急需開發一種新型的行李支架安裝工具來解決問題。

1 問題來源

某汽車品牌的某一車型焊裝工藝為:左右側圍與下車體合拼→機器人抓取頂蓋定位、合拼 、焊接→在車頂流水槽上焊接行李支架。在這三個主要的車身尺寸定位過程中,均會出現一定程度的車身Y向尺寸偏差,而這些偏差最終都將影響行李支架的裝配質量,如圖1所示。

因此本文主要通過對頂蓋流水槽Y向尺寸偏差、行李支架工具定位偏差原因分析,并采取相應措施使問題得到解決。

2 問題的原因分析及解決方案

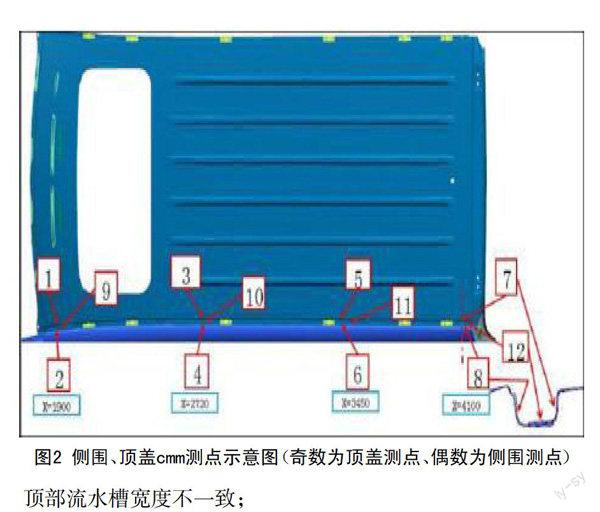

根據該車型白車身的制造工藝工程分析,如圖2所示。

頂蓋流水槽的尺寸偏差原因如下:

①側圍與下車體合拼時,受下車體Y向尺寸偏差影響,側圍Y向會偏移;

②機器人通過抓手抓取放置在對中臺上的頂蓋,并按照設定好的程序進行軌跡移動,此時機器人抓手存在伺服補償,尺寸精度和穩定性很高。但頂蓋放置在對中臺上的位置偏差卻影響了頂蓋的尺寸。此時形成側圍與頂蓋Y向尺寸偏差,即車身頂部流水槽寬度不一致;

③補焊線焊接行李支架時,使用鋼制限位工裝靠近頂蓋一側型面進行定位并焊接,由于過程①、②中的尺寸偏差,鐵制行李支架的Y向尺寸偏差將進一步被放大。

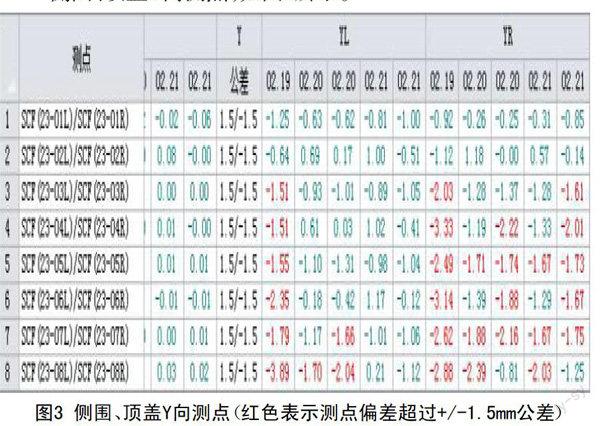

側圍、頂蓋Y向測點,如圖3所示。

針對以上該車型的生產工藝,采用魚骨圖進行分析,如圖4所示。其主要原因如下:

針對以上3個制造過程中的原因,分別制定措施,具體如下:

步驟一: 控制側圍與下車體合拼尺寸。如圖5所示。

①通過日常檢具監控后部下車體與側圍、門檻的配合尺寸;

②車身車間側圍合拼工裝的尺寸穩定性:

其一,定期進行工裝測量(1次/月),調整工裝至期望值;

其二,通過MSA、SPC質量工具監控整車尺寸穩定性;

其三,根據MSA測量過程的出現的變差問題,進行重復性和一致性試驗分析。

步驟二:頂蓋抓取定位。如圖6所示。

①監控頂蓋對中臺的定位重復性和一致性;

②MSA測量分析頂蓋裝飾條模塊的尺寸穩定性。

步驟三:開發新型行李支架安裝工具(核心)。如圖7所示。

由于制造過程中存在累積尺寸鏈偏差影響,通過步驟一、步驟二措施的實施,問題仍不能完全消除,此時需開發一種新型的安裝工具,定位原理如下:

①X向定位基準(定位銷定位):前部采用頂蓋前風窗玻璃安裝孔,精度:+/-0.2 mm;后部:使用尾門鉸鏈安裝孔,精度:+/-0.1 mm;

②Y向:使用定位銷和Y向梯形限位塊方式,確保行李支架定位過程中可根據流水槽的寬度變化進行適當調整,以達到支架居中的目的;

③Z向:梯形限位塊和緩沖彈簧方式,保證焊接過程中,鐵支架與頂蓋貼合良好 。

由于步驟一、步驟二的尺寸主要通過車身工裝來實現,即可以通過工裝及工裝的穩定性來實現車身側圍、頂蓋的尺寸精度及穩定性,故本次方案主要研究行李支架居中工具的開發。工具的結構示意圖,如圖8所示。

X向:通過B/C兩個基準孔來實現后部工具的定位,尺寸精度+/-0.1mm;前部通過VIEW K、VIEW L的兩個前擋風玻璃安裝孔來實現定位,定位精度:X向+/-0.1mm,Y向+/-0.5mm;

Y向:前后兩端的定位孔采用定位銷的方式,對Y向自由度進行部分限制;中段在流水槽內部采用梯形塊作為限位,V型截面能夠根據流水槽的寬度進行自適應調整,確保鐵支架Y向居中,且穩定性較好,如圖9所示。

Z向:該梯形限位塊對Z向限位同樣提供便利:由于下端尺寸為18.2 mm(小于流水寬底部寬度的設計尺寸25 mm),確保了限位塊能將鐵支架壓緊在流水槽上。

同時限位塊內部由下往上依次安裝M10×10磁鐵→M10×10軟彈簧→頂端蓋子。

上述M10磁鐵、M10軟彈簧、頂端蓋子均可以進行更換;生產過程中鐵支架可以通過M10磁鐵吸附在安裝工具上,確保員工裝配和轉移工程中零件不會掉落;焊接時,壓緊工具時彈簧處于壓縮狀態,鐵支架很好的貼合在頂蓋上。

3 解決方案實施

步驟一:根據整車cmm測量趨勢以及工裝測量的偏差值進行側圍合拼工裝調整,如圖10所示。

步驟二:在步驟一的基準上,根據cmm測量趨勢以及工裝測量的偏差值,對頂蓋對中臺工裝和機器人程序進行調整,如圖11所示。

步驟三:開發新型安裝工具。

新型安裝工具原理:前部通過定位銷,中部(流水區域)通過梯形塊進行限位,設計思路為限位塊內部Ф12 mm孔中安裝M10×10圓柱磁鐵、M10×10矩形彈簧(直徑為1mm,螺距為2 mm)、頂端蓋子等組成。其中M10×10圓柱磁鐵可以鐵支架吸附在工具上,避免生產過程中掉落,從而提高生產效率;M10×10矩形彈簧可以有效消除因頂蓋弧度而帶來前后兩個支架與頂蓋離空問題,有效消除因離空而焊穿問題;頂端蓋子上有Ф6×7 mm的圓柱,可以抑制矩形彈窗翻轉,如圖12所示。

4 經濟效益

節約效益(包括提高生產效率,降低生產成本,節能降耗):

①修浪費:116(返修耗時)×12(月)×26.77(人均工資)×3(人數)=111 792元;

②減少非周期性停線節約:(當月累計停線時間(210 min)×頻次(9次)×26.77(元)×500人數)/60 s=421 628元;

③累計節約:53萬余元/a。

④高焊接和裝配質量,可推廣性。

5 結 語

通過新型行李支架安裝工具的開發使用,有效解決了車身車間行李支架焊接時Y向不穩定、Z向離空導致焊穿的問題,同時推廣到其他車型的應用,有效的使問題得到了控制,起到了早發現、早預防、早解決,避免增加后工序的返修費用,同時工裝工藝設計上存在的欠缺點提交給工裝工藝設計人員,作為工裝工藝后續設計所參照的依據。

參考文獻:

[1] 余志生,主編.汽車理論[M].北京:機械工業出版社,2009.

[2] 宋曉琳,周水庭.汽車車身制造工藝學(第二版)[M].北京:北京理工大 學出版社,2006.

[3] 葉德昭.車身制造尺寸質量的控制方法[J].裝備制造技術,2013,(6).