大跨度空間鋼網(wǎng)架整體提升技術(shù)研究

王安鑫,劉書羽

(中國建筑第六工程局有限公司 天津300450)

大跨度空間鋼網(wǎng)架整體提升技術(shù)研究

王安鑫,劉書羽

(中國建筑第六工程局有限公司 天津300450)

隨著建筑行業(yè)的飛速發(fā)展,大跨度空間鋼網(wǎng)架安裝工程由于鋼結(jié)構(gòu)自身重量輕、安裝較為容易、工程施工周期短、構(gòu)件工廠加工精度高、抗震性能好等優(yōu)勢,越來越受到社會的認可,而如何保證大面積鋼網(wǎng)架整體提升的安全性以及精準(zhǔn)度成為工程建設(shè)過程中的重要控制工程。針對這一技術(shù)問題,采用活動拼裝平臺進行構(gòu)件組裝、跨外整體吊裝的施工方法,使大跨度鋼結(jié)構(gòu)吊裝在施工場地復(fù)雜的情況下達到了安全、快捷、經(jīng)濟的目標(biāo),收到了良好的經(jīng)濟和社會效益。

大跨度 鋼網(wǎng)架 履帶吊 整體提升

1 基本情況

1.1 依托工程

本技術(shù)依托某新建體育館工程,體育館屋頂為大跨度管桁架空間結(jié)構(gòu),屋面為雙曲面大跨度管桁架空間結(jié)構(gòu),最大跨度為75.6,m,主桁架吊裝單元長為117.6,m,寬為8.4,m,高為5.3,m,最重單元為87.25,t,跨內(nèi)不具備散拼吊裝條件,因此需要采用整體提升來保證工程的順利建造。

1.2 工藝原理

大跨度管桁架結(jié)構(gòu)是一個由很多構(gòu)件組成的空間體系,主要包括不同型號的管件、撐桿、檁托板、節(jié)點板等。這些零部件委托專業(yè)廠家生產(chǎn),桿件采用高頻電焊鋼管。為順利解決鋼網(wǎng)架需整體提升吊裝這一技術(shù)問題,通過多次研究與計算以及工況模擬,最終確定采用“雙機抬吊”鋼網(wǎng)架。將整個管桁架屋面結(jié)構(gòu)分解為4個主桁架吊拼單元。在經(jīng)過處理的地面上搭設(shè)臨時拼裝胎架,并在胎架上進行桿件拼裝焊接。吊裝單元采用計算機技術(shù)對其噸位和吊車行走情況進行了模擬試算,最大吊裝單元噸位達到了87,t,最終確定采用450,t和280,t履帶式進行“雙機抬吊”。

1.3 技術(shù)特點

①管桁架屬于雙曲面結(jié)構(gòu),X、Y向上下弦桿為相貫口連接,對構(gòu)件尺寸、坡口形式要求較高,因此本工程所有鋼構(gòu)件均在加工廠采用相貫線切割機進行下料,機械化生產(chǎn),保證了桿件的精度。②管桁架構(gòu)件拼裝在館外拼裝胎架上進行,桿件經(jīng)過打砂除銹、噴漆處理后運至現(xiàn)場,隨到隨拼,使施工有序進行。同時節(jié)省了桿件存放空間,也避免了管件長期暴露在露天環(huán)境下對管件內(nèi)壁腐蝕造成影響。③現(xiàn)場對吊車行走路線及管桁架拼裝場地的地基進行監(jiān)測,對地面進行硬化處理,經(jīng)專家條件驗收后,履帶式起重機進行空載行走,確保路基滿足吊裝條件。④質(zhì)量要求高,吊點、吊裝脫胎工況、行走工況、就位工況均經(jīng)過有限元分析并進行模擬演練,最大限度減小桿件變形,使內(nèi)力穩(wěn)定,確保施工質(zhì)量。⑤吊裝就位準(zhǔn)備充分后,雙機同時、同速、同步脫胎,行走,旋轉(zhuǎn),正式吊裝,確保網(wǎng)架精確安全就位。

1.4 技術(shù)適用范圍

本技術(shù)適用于跨內(nèi)不具備拼吊裝條件、跨外施工現(xiàn)場空余場地較小的大跨度鋼結(jié)構(gòu)施工。

2 工藝流程及技術(shù)要點

2.1 工藝流程

確定吊裝方案→深化排模圖→構(gòu)件精加工→臨時支撐胎膜制作→跨外拼裝→施焊→焊接檢驗→脫胎靜置→撓度檢測→雙機同步吊裝(脫胎、行走、旋轉(zhuǎn)、正式吊裝)→過程變形監(jiān)測→降落設(shè)計位置→支座固定→卸荷施工。

2.2 操作要點

2.2.1 深化圖紙

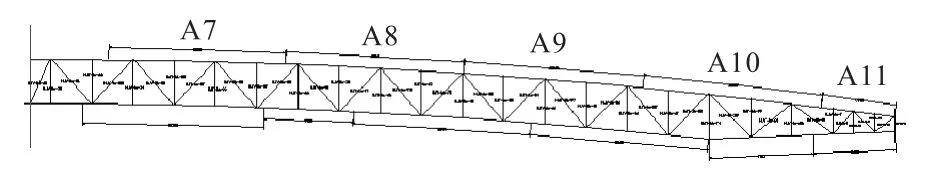

2.2.1.1 排膜圖(見圖1)

根據(jù)施工圖紙和相應(yīng)施工規(guī)范要求,管件在盡量長的情況下,應(yīng)避免應(yīng)力集中,故管件下料時應(yīng)遵循以下原則:

①單榀桁架上下弦桿間對接焊縫投射位移間距應(yīng)大于500,mm;②單榀桁架腹桿與弦桿對接焊縫與弦桿間對接焊縫距離應(yīng)大于500,mm;③單元桁架兩單榀桁架焊縫不應(yīng)在一條水平線上,間距應(yīng)大于500,mm。

圖1 排膜圖Fig.1 Row of membrane figure

2.2.1.2 吊點選擇

根據(jù)現(xiàn)場實際情況綜合考慮,選用4點吊裝難以保證管桁架的穩(wěn)定性,會對結(jié)構(gòu)的變形和偏移造成影響,因此本工程選用8點吊裝。

① 邊跨吊點分布及工程分析

如圖2所示,280,t履帶式起重機選擇在距邊緣桁架8.4,m位置,450,t履帶式起重機吊點選擇距邊跨16.8,m位置。

圖2 二同負荷的分配控制(水平)HJY-1邊跨吊裝單元吊點布置圖Fig.2Lifting point layout of HJY-1 side span unit with load distribution control(horizontal)

280,t履帶吊,主臂55.1,m、17,m幅度負載行走并就位,額定起重54.3,t。吊裝載荷=30.73,t+1.7,t+0.5,t=32.93,t;

450,t履帶吊,主臂36,m(85 °),塔臂54,m,超起平衡重半徑14,m(配重140,t)。負載行走32,m幅度,額定起重84.5,t;就位49,m幅度,額定起重57.5,t。吊裝載荷=36.87,t+3.85,t+0.5,t=41.22,t。

②中跨吊點分布及工況分析

圖3 二同負荷的分配控制(水平)HJY-2邊跨吊裝單元吊點布置圖Fig.3Lifting point layout of HJY-2 side span unit with load distribution control(horizontal)

如圖3所示,280,t履帶吊,主臂55.1,m、17,m幅度負載行走并就位,額定起重54.3,t。吊裝載荷=34.5,t+1.7,t+0.5,t=36.7,t;

450,t履帶吊,主臂36,m,塔臂54,m,超起平衡重半徑14,m(配重140,t)。負載行走34,m幅度,額定起重81,t;就位40,m幅度,額定起重72,t。吊裝載荷=51.75,t+3.85,t+0.5,t=56.1,t。

2.2.2 構(gòu)件精加工

工程管件下料結(jié)合排膜圖和施工圖紙要求,采用相貫線切割機(見圖4),能在主管上切割多個不同方向、直徑的圓柱相貫線孔(見圖5),滿足支管軸線與主管軸線垂直相交的條件,切割穩(wěn)定,精度好,同時能大批量專業(yè)相貫線切割,保證了生產(chǎn)效率(見表1)。

表1 (桁架)鋼管桿件加工允許偏差Tab.1(Truss)steel bar processing and allowable deviations

圖4 相貫線切割機圖Fig.4 The curve cutting machine

圖5 相貫口Fig.5 Intersection cut

2.2.3 胎膜制作(見圖6)

胎膜全長120,m,寬18,m,高6,m。底橫梁采用18,m方管300×300×10間隔6,m布置,每根梁下由鋼管φ32.5與地基錨固,深1,m;立桿采用6,m方管200×200×8縱向間隔6,m(與底橫梁同)、橫向3道布置;桁架支撐牛腿采用0.5,m方管200×200×8按需求標(biāo)高布置;胎膜制作應(yīng)保證地面平整,首先進行地面硬化處理,處理后在地面每間隔6,m處做一基礎(chǔ)堆,基礎(chǔ)標(biāo)高應(yīng)處于同一平面。胎膜底面支撐座在基礎(chǔ)堆上,保證胎模平整度。縱向支撐與底面支撐成90,°垂直狀態(tài),立撐時采用兩臺經(jīng)緯儀控制縱向支撐的垂直度。定位支撐位置根據(jù)管桁架球形曲面半徑,經(jīng)過放樣計算確定,固定定位支撐時采用水準(zhǔn)儀進行標(biāo)高監(jiān)控。

圖6 拼裝胎架Fig.6 Assembly jig

2.2.4 拼裝(見圖7)

管桁架單元拼裝時,先拼裝兩榀單片桁架上下弦,上下弦之間腹桿連接、單片桁架間次桁架的連接從中間到兩邊同時進行,桿件及配件應(yīng)根據(jù)編號按圖紙進行安裝,在安裝過程中要嚴(yán)格復(fù)檢桿件尺寸及偏差,每3根桿件應(yīng)復(fù)查其總尺寸,并隨時檢查基準(zhǔn)軸線、位置、標(biāo)高及垂直偏差,并應(yīng)及時校正。

圖7 桁架起吊Fig.7 Truss hoisting

2.2.5 焊接及檢測

2.2.5.1 焊接

焊接是桁架拼裝過程中最為重要的一個環(huán)節(jié),焊接前對工人進行交底,要求工人嚴(yán)格按照焊接工藝指導(dǎo)書操作,現(xiàn)場管理人員實時監(jiān)控把關(guān),對重、難點部位要進行模擬焊接試驗,摸索總結(jié)經(jīng)驗,挑選優(yōu)秀焊工。焊后檢查焊縫強度是否達到要求,焊縫受力后是否出現(xiàn)不良現(xiàn)象,如出現(xiàn)焊接裂縫、焊縫起殼、焊縫脫落等。

由于腹桿與弦桿相貫口的相貫焊接形式在變化,按照相貫焊縫質(zhì)量等級不同,將相貫焊縫分為3個區(qū)域:A區(qū)(趾區(qū))、B區(qū)(邊區(qū))、C區(qū)(跟區(qū))。A區(qū)采用對接坡口焊接,B區(qū)采用帶坡口的角焊接,C區(qū)采用角焊縫,BC區(qū)相接處焊縫應(yīng)圓滑過渡。當(dāng)腹桿厚度小于6,mm時,可不切坡口,采用周圍角焊縫,如圖8所示。

圖8 腹桿與弦桿相貫口的相貫焊接Fig.8Intersection welding of web member and chord intersection cut

2.2.5.2 焊接檢驗

①對焊縫外觀質(zhì)量全數(shù)檢查;②相貫口焊縫全數(shù)進行超聲波無損探傷檢測;③檢驗斜腹桿與上下弦桿焊接位置。

對于A區(qū),當(dāng)鋼管壁厚≥6,mm,執(zhí)行GB/T,11345—1989標(biāo)準(zhǔn),按一級焊縫檢驗;當(dāng)鋼管壁厚<6,mm,執(zhí)行JG/T,3034.1,按二級焊縫檢驗。對于B區(qū),超聲波探傷只做記錄,不做評定,重點監(jiān)測全焊透焊縫的長度及由B區(qū)向C區(qū)過渡段的未焊透情況。對于C區(qū),按三級焊縫進行探傷,可不做超聲波探傷。

2.2.6 桁架脫胎靜置

桁架拼裝完畢后,進行脫胎靜置,兩臺履帶式起重機,同步緩慢移動吊臂,使管桁架整體向定位支撐一端水平移動至完全脫胎,管桁架完全脫胎后降至離地面20,cm處,使其保持靜置狀態(tài),桁架完全平穩(wěn)后對桁架變形量進行測量監(jiān)控,同時觀察焊縫應(yīng)力較為集中處的變化。

為保險起見,計算采用8點吊裝,吊索選用6× 37型纖維芯鋼絲繩(公稱直徑為28,mm),鋼絲繩最小破斷拉力為41.7,t。采用Midas Gen進行受力分析,段單元構(gòu)件采用梁單元,吊索采用索單元,計算模型如圖9所示(單位:kN.mm)。

圖9 鋼結(jié)構(gòu)段單元吊裝計算模型Fig.9 Calculation model of steel structure unit lifting

荷載僅考慮自重,自重系數(shù)為-1,考慮動力系數(shù)為1.1。計算結(jié)果為:吊裝過程中梁單元最大應(yīng)力為107,MPa,桁架單元最大應(yīng)力為140,MPa,最大位移X向50,mm、Y向62,mm、Z向213,mm,計算結(jié)果如圖10所示。

圖10 吊裝驗算結(jié)果Fig.10 Lifting calculation results

2.2.7 正式吊裝

雙機同步正式吊裝起吊時,由于就位位置在兩臺吊車正后方且受場地條件制約,吊車在空中需相互配合將桁架匯至就位方向。

桁架拼裝完畢后,進行脫胎靜置,兩臺履帶式起重機同步緩慢移動吊臂,使管桁架整體向定位支撐一端水平移動至完全脫胎,管桁架完全脫胎后降至離地面20,cm處,使其保持靜置狀態(tài),桁架完全平穩(wěn)后對桁架變形量進行測量監(jiān)控、同時觀察焊縫應(yīng)力較為集中處的變化。

①旋轉(zhuǎn)、交匯。第一步,兩吊車將管桁架緩慢升起至指定高度,平穩(wěn)后450,t履帶吊緩慢趴桿提鉤280,t,同時揚桿落鉤,使桁架在確保水平度的情況下轉(zhuǎn)至靠近280,t側(cè);第二步,450,t旋轉(zhuǎn)同時揚桿收臂、280,t送臂,使靠近450,t一側(cè)管桁架匯至桁架就位方向;第三步,280,t吊車緩慢旋轉(zhuǎn)主臂,450,t吊車配合將280,t吊車一側(cè)管桁架匯至就位方向一側(cè);第四步,兩吊車相互配合調(diào)整至就位方向,觀測桁架高度,確保桁架保持水平、結(jié)構(gòu)穩(wěn)定,穩(wěn)定后,兩臺履帶吊在現(xiàn)場總指揮的指令下“推送”桁架緩慢前進。

②吊車行走。吊車行走過程中,實時監(jiān)測皮尺刻度,監(jiān)測人員通過對講機交流,控制吊車速度,確保吊車同步率,保證桁架整體結(jié)構(gòu)穩(wěn)定。

2.2.8 降落至設(shè)計位置

行走至構(gòu)件就位位置后,保持吊車變幅不動,左右甩桿將構(gòu)件垂直方向就位,緩慢落鉤,同時利用吊車噸位表控制構(gòu)件噸位,到達安全部位。對構(gòu)件進行找正,根據(jù)吊車噸位表,當(dāng)構(gòu)件重量占每部吊車起重構(gòu)件重量的50%時,吊車熄火斷電,對構(gòu)件進行焊接。

吊裝結(jié)束就位后,結(jié)構(gòu)中梁單元最大應(yīng)力為90,MPa,桁架單元最大應(yīng)力為59,MPa,最大位移X向5,mm、Y向4,mm、Z向74,mm,計算結(jié)果如圖11所示。

圖11 就位后結(jié)構(gòu)驗算結(jié)果Fig.11 Structure calculation results after truss in position

2.2.9 支座固定

結(jié)構(gòu)分段的安裝高度和水平位置經(jīng)校核合格后,可進行各分段之間的連接固定。混凝土結(jié)構(gòu)上設(shè)有減震支座,將結(jié)構(gòu)分段永久放置在減震支座上。起重機應(yīng)在連接固定完成后脫鉤,以避免連接部位由于受力過大而影響其連接質(zhì)量。支座固定時按照設(shè)計要求的標(biāo)高、軸線進行固定,必要時可進行微調(diào)以保證桁架的穩(wěn)定性。

2.2.10 驗收

鋼網(wǎng)架吊裝全部就位后,應(yīng)對縱橫軸線、標(biāo)高位置、網(wǎng)架焊縫、臨時支撐變形情況做全面復(fù)合,確保網(wǎng)架的精確就位。

3 安全措施

①認真執(zhí)行各工種的安全操作規(guī)程、高空作業(yè)人員必須進行體格檢查并持證上崗。高空作業(yè)人員必須佩戴好安全帽、安全帶和工具袋。高空作業(yè)發(fā)現(xiàn)問題及時解決,危及人身安全時,必須停止作業(yè)。②雨天進行高空作業(yè)時,必須采取可靠的防滑措施,對水、霜均應(yīng)及時清除,方可工作。③焊接操作時,施工場地周圍應(yīng)清除易燃易爆物品或進行覆蓋、隔離,下雨時應(yīng)停止露天焊接作業(yè)。電焊機外殼必須接地良好,其電源的拆裝應(yīng)由專業(yè)電工進行,并應(yīng)設(shè)單獨的開關(guān),開關(guān)放在防雨的閘箱內(nèi)。焊鉗與把線必須絕緣良好,連接牢固,更換焊條應(yīng)戴手套。在潮濕地點工作應(yīng)站在絕緣板或木板上。更換場地或移動把線時應(yīng)切斷電源,不得手持把線爬梯登高。劃分動火區(qū)域,現(xiàn)場動火作業(yè)必須執(zhí)行審批制度,并明確一、二、三級動火作業(yè)手續(xù),落實好防火監(jiān)護人員。電焊工在動用明火時必須隨身帶好電焊工操作證、動火許可證。氣割作業(yè)場所必須清除易燃易爆物品,乙炔氣和氧氣存放距離不得小于2,m,使用時兩者距離不得小于10,m。④施工現(xiàn)場必須選派具有豐富吊裝經(jīng)驗的信號指揮人員、司索人員,作業(yè)人員施工前必須檢查身體,對患有不宜高空作業(yè)疾病的人員不得安排作業(yè)。作業(yè)人員必須持證上崗,吊裝掛鉤人員必須做到相對固定。吊索具的配備做到齊全、規(guī)范、有效,使用前和使用過程中必須經(jīng)檢查合格方可使用。吊裝作業(yè)時必須統(tǒng)一號令,明確指揮,密切配合。構(gòu)件吊裝時,當(dāng)構(gòu)件脫離地面,暫停起吊,全面檢查吊索具、卡具等,確保各方面安全可靠后方能起吊。⑤現(xiàn)場配備足夠的消防器材和設(shè)備。⑥3級以上大風(fēng)停止工作。⑦用電設(shè)備必須做到一機一閘一漏保,開關(guān)單獨一箱,并選用匹配的開關(guān)及滿足電流要求的保險絲,嚴(yán)禁濫用銅線或鐵絲代替保險絲。

4 效益分析

通過鋼網(wǎng)架雙機抬吊施工,確保了土建、機電、鋼結(jié)構(gòu)等各專業(yè)同步施工,避免垂直交叉作業(yè)。工期提前40,d(進度快,在地面進行拼裝與在高空拼裝相比,作業(yè)條件改善,拼裝質(zhì)量容易控制,安全風(fēng)險降低,施工速度提高近一倍)。降低各項管理費用約20萬元。地面吊裝拼接,使吊車規(guī)格降低,運輸、拆卸、安裝費用降低,機械利用率高,且胎架拼裝可重復(fù)利用,拼裝尺寸易控制,精度高,與滿堂架相比,節(jié)省了大量鋼管的租賃,相應(yīng)減少了搭設(shè)工程量。降低成本42萬。本技術(shù)的成功運用使工程的工期、質(zhì)量和安全環(huán)保方面得到設(shè)計、監(jiān)理、業(yè)主的高度評價,極大地提升了企業(yè)在行業(yè)中的地位和社會影響力。■

[1] GB 50205—2001,鋼結(jié)構(gòu)工程施工質(zhì)量驗收規(guī)范[S].

[2] JGJ 80—1991,建筑施工高處作業(yè)安全技術(shù)規(guī)范[S].

[3] GB/T 50621—2010,鋼結(jié)構(gòu)現(xiàn)場檢測技術(shù)標(biāo)準(zhǔn)[S].

Large Span Space Steel Frame Integral Lifting Technology

WANG Anxin,LIU Shuyu

(China Building Sixth Engineering Co., LTD.,Tianjin 300450,China)

With the rapid development of construction industry, large span space steel rack installation for steel structure has been recognized by the public as having the advantages of light weight, easy installation, short construction period, high machining precision of components and good seismic performance. Therefore, how to guarantee the safety and precision of large steel rack overall ascension has become an important factor in the process of construction. Aiming at the technical problems, this paper presents a construction method of using movable assembly platform to perform component assembly and large span steel structure overall hoisting, which meets the goals of site safety, fast assembly and cost efficiency and has

good economic and social benefits.

large span;steel grids;crawler crane;overall ascension

TU356

:A

:1006-8945(2016)10-0125-05

2016-09-02