閉塞精密鍛造技術的應用與實踐

文/鄭光文,張軍軍,葉星輝·安徽工業大學精密成形與模具研究所

閉塞精密鍛造技術的應用與實踐

文/鄭光文,張軍軍,葉星輝·安徽工業大學精密成形與模具研究所

鄭光文,教授,主要從事精密塑性成形工藝與模具技術的開發與應用,主持完成多項縱、橫向課題,實現汽車輪轂、差速器十字軸等產品項目的精密塑性成形產業化。

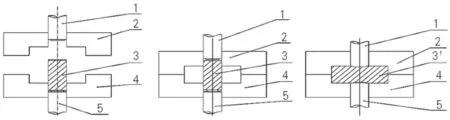

近年來隨著我國汽車、摩托車、航空及機械等重點產業的發展,我國鍛造企業及其生產規模得到迅速發展。市場需求逐漸飽和,行業之間的競爭加劇,越來越多的企業認識到鍛造精益化是未來發展之路。采用精密鍛造成形技術正是提高產品質量、增加經濟效益的有效途徑,閉塞鍛造技術正是這樣一種精密塑性加工方法,本文就這一技術的發展現狀與應用實踐談一點體會。圖1所示為閉塞鍛造原理。

圖1 閉塞鍛造原理示意圖

該方法的特點主要體現在幾個方面:①可以一次成形外形復雜的零件,縮短工藝流程; ②節約材料、節約能耗,降低制造成本;③可以獲得更好的金屬材料組織結構,提高產品成形精度和質量;④模具結構較復雜。

國內在閉塞鍛造技術的開發應用方面所進行的研究,主要集中在兩個方面:

⑴閉塞精密成形工藝。

對各種零件(如錐齒輪、行星套、十字軸、盤轂等)的閉塞成形規律和鍛造工藝進行了研究。從理論上揭示零件成形過程的變化規律以及應力、應變分布狀態。為選擇鍛造設備、設計模具、制定閉塞鍛造工藝流程提供了理論指導。

⑵開發相應的閉塞鍛造技術、裝備。

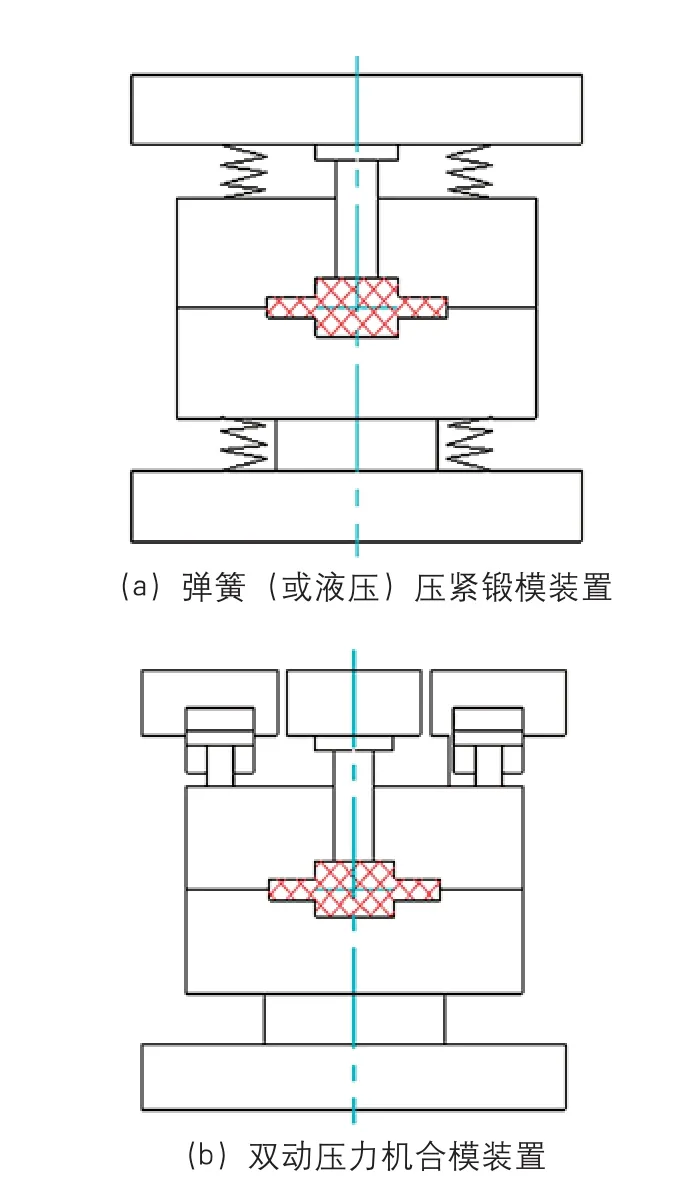

閉塞精密成形技術、裝備的開發分兩個方向。一個方向就是開發專用模具裝置以實現閉塞鍛造。結構形式主要有彈簧(或氮氣彈簧)支撐合模的鍛模裝置、液壓(氣動)壓緊式合模裝置和楔塊式水平分模的合模裝置等;另外一個方向就是開發專用的模鍛壓力機,如雙動壓力機來實現閉塞合模與擠壓成形。圖2所示為閉塞鍛造合模裝置示意圖。

圖2 閉塞鍛造合模裝置

采用彈簧和液壓形式的專用模具裝置可以實現閉塞合模,但存在的模具結構較復雜、使用壽命較短、合模力較小只能擠壓分模力較小的鍛件等問題;采用雙動壓力機等專用鍛壓設備,模具結構得到簡化,使用壽命長,合模能力能得到提高,但設備投入費用大。

在現有閉塞鍛造技術裝備中,兩種途徑都存在不足之處。專用模具(彈簧、氣動等)存在合模能力小、模具結構復雜的問題,專用壓機又存在設備投資成本高,通用性不強的問題,為此開發通用性強的閉塞模具裝備是當前閉塞精密塑性加工技術進步和發展的需要。所開發的技術不僅能實現精密閉塞擠壓成形,提高產品質量和材料利用率,而且能簡化設備功能,降低鍛造設備的工作負荷,降低投資和制造成本。

閉塞鍛造模具的開發

根據企業的生產需求和工藝裝備條件,結合閉塞成形特點,分析了差速器十字軸、凸緣等產品現有鍛造工藝存在的問題,提出新型閉塞鍛造工藝方案。從坯料尺寸的選擇、精密下料到加熱、鐓粗、閉塞擠壓和整形、沖切等工序進行調整,以確定閉塞鍛造工序及工藝流程。

運用CAE計算機數值分析技術進行精密成形變化規律的研究,從根本上揭示零件的變形過程以及可能存在的缺陷。在理論方面做到工藝可行、方案可靠,為科學制定模具裝備的適用范圍,確定主要工藝設備參數提供依據。

運用數字化技術與有限元分析技術對模具的結構和功能進行設計,并根據擠壓負荷和合模負荷對模具的強度、剛度進行分析。合理選擇模具材料,制定模具制造工藝和熱處理工藝。通過設計與制造,使研制的剛性鎖緊式閉塞鍛造模具裝置完全滿足閉塞鍛造工業化生產的要求。圖3所示為常規閉塞鍛造與鎖緊式閉塞鍛造的原理及負荷曲線對比。

由圖3可知,鎖緊式閉塞鍛造與常規閉塞鍛造相比,顯然鎖緊式閉塞鍛造的能耗要明顯低于常規閉塞鍛造。

閉塞熱擠壓成形與普通開式模鍛相比,不論材料的流動規律還是模具的工作狀態都有很大的區別。在熱擠壓過程中,材料處于壓縮狀態,凸、凹模的材料選擇與熱處理工藝在較大程度上決定著模具的使用穩定性和壽命。為了確保模具的使用壽命,節約模具的消耗,采用組合式模具結構。用組合模芯作為閉塞擠壓可分凹模的結構形式,根據產品型號替換模芯和凸模,使模具的材料消耗最小化,模具壽命最大化。

在鍛造設備的選擇上,鎖緊式閉塞鍛造的一個主要特點就是采用通用型鍛造設備實現精密鍛造。由于不需采用專用壓力機,使設備的選用非常便利化,電動螺旋壓力機、液壓機均可適用。

圖3 兩種閉塞鍛造方式原理及負荷曲線

閉塞鍛造的應用與實踐

根據產品的幾何特征和性能要求,制定了以閉塞擠壓成形為核心的鍛造工藝流程和相應的鍛造工藝參數,并確定了鍛造設備型號以及輔助裝置。典型產品的工藝流程如下:

⑴差速器十字軸。閉塞擠壓成形工藝流程為下料→鐓粗→一次閉塞擠壓成形→精整→冷沖切,主機采用400t/630t電動螺旋壓力機。

⑵汽車離合器盤轂。閉塞擠壓成形工藝流程為下料→鐓粗→一次閉塞擠壓成形→精整—熱沖切,主機采用315t液壓壓力機。

⑶汽車制動器凸緣。閉塞擠壓成形工藝流程為下料→鐓粗→一次閉塞擠壓成形→熱沖切,主機采用630t電動螺旋壓力機。

⑷發電機爪極。閉塞擠壓成形工藝流程為下料→鐓粗→閉塞擠壓成形→沖切→精整,主機采用630t電動螺旋壓力機。

與原生產工藝相比,精密成形的技術經濟指標優勢明顯:①節約鍛造設備成形負荷30%~50%;②提高熱鍛件產品材料利用率10%~20%,同時降低加熱能耗10%~20%;③縮短工藝流程,提高產品尺寸精度,降低產品后序制造成本;

檢驗證明,采用閉塞擠壓成形的產品質量完全滿足要求,并且由于產品性價比高,在市場競爭中具有良好的表現。圖4所示為采用閉塞擠壓成形工藝生產的產品。

圖4 閉塞擠壓成形工藝生產的產品

結束語

通過近幾年的技術開發與產業化實踐,證明通用鍛造設備和新型專用閉塞鍛造模具技術組合完全可以實現一些零件的熱精密鍛造,且適應范圍廣、通用性強。采用閉塞精密擠壓成形真正實現了節能降耗,提高經濟效益和產品競爭力。因此該技術的應用與推廣對促進鍛造技術的發展,增進企業的經濟效益具有十分重要的意義。