探究半導體制造中清洗技術的新動向

云南工業技師學院 李 建

探究半導體制造中清洗技術的新動向

云南工業技師學院 李 建

【摘要】近年來,電子工業發展速度驚人,半導體器件和大規模集成電路的需求量也越來越大,相應的電能性與可靠性要求也越來越高。這樣一來,如何使半導體材料拋光片表面潔凈度盡可能提高成為了加工生產過程中要解決的重要問題。在生產過程中我們不難發現僅僅去除表面的污垢已經難以達到技術上的要求指標。拋光片表面化學態、氧化膜厚度、表面粗糙度都已經成為了技術上重要的考察參數。所以,在清洗技術方面,更需要我們不斷的改進與革新,已適應要求日益嚴格的生產需求。

【關鍵詞】半導體;清洗;機械;有機物

一、半導體清洗技術的前世今生

四十年前,處于生產方面的需要,第一完整的、具有實際意義的SI(硅)表面清洗方法正式被提出。在實際生產中,通過對技術的改良和相關設備的更新,結合大量的實驗技術積累,正式形成了一個嚴謹完備的全新科學領域。對于優化生產質量、促進半導體產業持續良性發展具有極其重要的意義。

半導體清洗技術,隨著不同時期對半導體生產的要求不同相應的進行工藝的改進。早期因襯底晶圓中高缺陷密度引起的大微粒和金屬污染物。但是這種問題并不是因為表面污染引起的。隨著加工技術的發展,微粒和金屬污染的數量級也越來越小。所以到現在為止,半導體生產中人們對于有機污染和表面狀態相關問題更加重視。

在實際生產過程中,常用簡單的等清洗法用來清楚硅板表面的有機污染物。還有應該特別注意的是,臭氧,溶解在水和氣相中的臭氧,在一定程度上可以起到控制污染的作用。同時,還有一項應該注意的是,在清洗過程中,應該注意清洗方法目標的監察,充分考慮到其多樣性的影響。

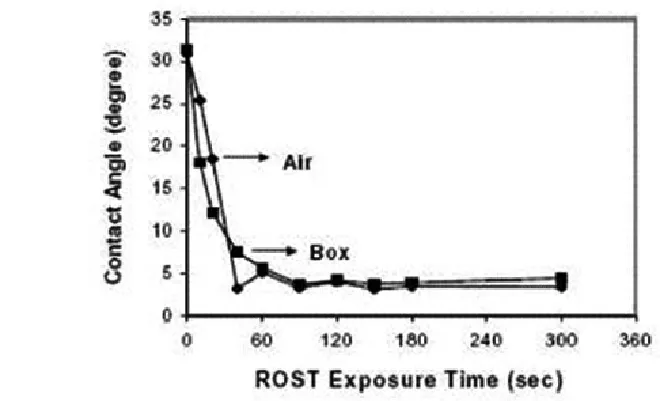

圖1 硅表面接觸角改變與燈清洗時間的函數關系

還有要注意的,就是清洗媒介。

首先,濕法清洗已經沿用很久了,但仍然是是現代現金晶圓清洗工藝的主力。如今采用的Si技術,與原始的RCA技術相比,主要包括:溶液稀釋度大大增加;工藝更加假話;廣泛使用臭氧水。

起初,通過APM(NH4OH:H2O2:H2O)化學材料,結合兆頻超聲波強化用于進行微粒的去除;同時,通過RCA(HPM:HCl:H2O2:H2O)的配方進行金屬雜質的去除。但是這些方法都存在有一定的局限性。所以,通過技術的突破,將更加潔凈的抗蝕劑和化學材料結合,在化學領域取得了一定的創新,并且成為了這一領域的關鍵。同時,通過幾何圖形非常密集的器件制造的污染控制也在技術領域推動了技術的創新與研發。其中的代表,就是超臨界CO2(SCCO2)清洗。

另外,干燥晶圓作為濕法清洗的重要組成部分,通過IPA的晶圓干燥方法在清洗工藝上獲得了更新的突破。當然,這些方法采用Marangoni干燥及其衍生方,對現有工藝加以改良。

在目前任何的清洗工藝中,傳統的浸沒清洗仍然占據主導地位。以單晶圓清洗為例,這一技術只要用于太陽能電池板清洗。在這項工藝中,被加工襯底的剪切數目(shearnumber),通常采用批次加工的加工方式。

二、清洗技術面臨的發展方向

為滿足半導體材料清洗不斷更新的技術要求,必須針對目前生產中出現的問題對清洗工藝進行改良和修正。在清洗過程中,兼顧縱向尺寸縮小等原因,清洗過程出現的表面粗糙和材料損失等因素都成為我們必須注意的要點。在清洗中,不傷害零件表面或者造成圖形損傷,這是清洗工作最起碼的標準,因此,清洗工作中必須對各種情況進行周全的考慮與折衷,避免出現不必要的損耗。類似于兆頻超聲攪動這樣的會對結構造成損傷和圖形坍塌等諸多物理輔助手段,必須在加以改進之后,才能保證在去除微粒等加工目的完成之后,不會造成多余的損傷。在半導體器件生產過程中,工件表面原子級惡化都有可能導致整個器件都會產生破壞性的致命影響。即使是最良性的清洗乘除元素,也應該在投入使用前進行重新評估。

同時,對于氣相化學作用的研究,應當加以更深入的研究,以便在清洗加工中更好的減少耨寫器件的圖形坍塌及相關損傷。例如與有機溶劑蒸汽混合的無水HF(AHF)。

硅板表面的非平面行問題是一項難以解決的技術難關。從晶圓清洗技術層面上來說,主要面林問題就是涉及CMOS加工。隨著器件的集合形狀不斷減小,保持柵結構有足夠的電容密度,是尖端數字CMOS技術方面最直接的挑戰。解決這一問題的第一個途徑,是采用比二氧化硅介電常熟高的柵電介質;另一個途徑便是通過三維結構MOS柵極以增加柵面積又不增加單元電路面積;第三途徑,是將上述兩種方法的結合。

另外,MEMS加工也為把道題清洗技術帶來了新的挑戰。根據MEMS制造的特點:對3D精細圖形的深刻蝕,要求橫向深刻蝕埋層氧化物釋放的特殊加工工藝。對于這些要求,傳統的常規方法濕法刻蝕和清洗技術已經不能滿足緊密幾何圖形的刻蝕殘留物去除。在此前提下,為確保膜片和懸臂梁的無晶摩擦操作,采用了無水氟化氫/甲醇(AHF/MeOH)犧牲層氧化物刻蝕工藝作為可行的解決方法。

還有,就是特殊電應用和光應用。隨著技術的發展,對于高溫、大功率以及超高速電應用和藍光發射、UV檢測的光應用,的性能的要求越來越高。這樣以來,必然對于硅以外的的半導體制造技術有更新更高的要求。以鍺為例,這種材料的擁有高于硅的電子遷移率,與高-k柵介質有集成的可能。主要用于加工應力溝道SiMOSFET所需的鍺化硅以及碳化硅。除了最先進的砷化鎵外,氮化鎵、砷化銦、銻化銦、氧化鋅等,Ⅲ-Ⅴ族元素半導體越來越多的投入到相關技術的研發與生產中。

在此類半導體加工中,表面清洗產生的問題日益凸顯。一方面,因為襯底晶體的質量問題(非表面潔凈度因素)已經不會在對相關材料的制造良率造成影響。所以,對于清洗技術的重視程度越來越高。

如今,半導體器件技術發展迅猛,已經拓展到了主流硅邏輯和模擬應用以外的領域。表面需要清洗加工的材料包括玻璃、ITO或柔性襯底等等。除了主流材料技術之外,非半導體底襯的優點也日益凸顯。有一種單晶A1203的藍寶石半導體襯底是在現在使用越來越廣泛的一種徹底。因為使用率的提升,相關的清洗技術的實用意義也越來越大。

隨著各種新材料的問世與投入使用,半導體清洗技術也在不斷的推進和發展,對于整個半導體器件制造業和電子科技產業,將有重要的意義。

參考文獻

[1]柳濱,楊元元,王東輝,詹陽.第三代半導體材料應用及制造工藝概況[J].電子工業專用設備,2016,01∶1-9+14.

[2]楊洪星,陳晨,王云彪,何遠東,耿莉.一種高效的鍺單晶拋光片清洗液[J].半導體技術,2016,02∶129-132.

[3]關于泛林半導體[J].電子工業專用設備,2016,Z1∶60.

作者簡介:

李建(1984—),男,云南宣威人,云南工業技師學院二級實習指導教師講師,主要研究方向:半導體器件生產制作過程中的清洗工藝流程發展。