齒輪托架的精密鍛造成形及數值模擬

文/馬雪飛,郭鋼成·天津平高智能電氣有限公司

陳磊·平高集團有限公司

齒輪托架的精密鍛造成形及數值模擬

文/馬雪飛,郭鋼成·天津平高智能電氣有限公司

陳磊·平高集團有限公司

本文分析了齒輪托架鍛造成形的特點,對傳統鍛造工藝進行改進,制定熱鍛和冷精整相結合的反向擠壓新工藝。基于DEFORM-3D軟件,應用剛塑性有限元算法對齒輪托架精密鍛造成形新工藝進行數值模擬,得到鍛造過程中材料的流動狀態和等效應變分布規律。

齒輪傳動作為動力傳動的主體,在21世紀的成套機械裝置中仍然是重要的基本部件。它具有恒功率輸出、實用可靠、效率高、生產技術成熟等優點,因此在傳遞動力,尤其是較大動力為主的場合,仍然具有不可取代的地位。

本次研究采用德國制造工業標準協會基于工業實踐的試驗零件,其形狀如圖1所示。該零件形狀比較復雜,托架尖部只有2.8mm寬,高度26.8mm,比較細小,金屬塑性成形時型腔較難填充滿。

圖1 齒輪托架零件圖

齒輪托架的精密鍛造工藝

該零件早期采用鑄造工藝,生產出的齒輪托架存在縮孔、疏松、偏析等缺陷,嚴重影響齒輪托架的機械性能,不能滿足其性能要求。根據零件形狀,采用塑性成形時材料由中間向四周流動,最后填充六個架爪部位。傳統的齒輪托架鍛造工藝為:下料→加熱→鐓粗→預鍛→終鍛→切邊,該工藝工序復雜,材料利用率低且預鍛型腔和終鍛型腔較難配合,在終鍛時容易出現折疊和型腔填充不滿。

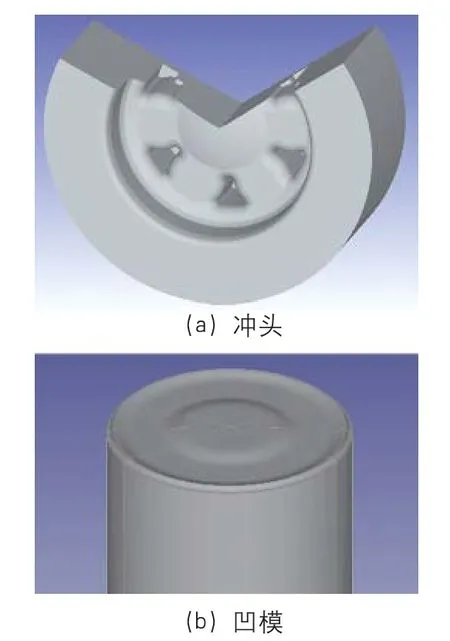

改進后的齒輪托架精密鍛造工藝為:下料→加熱→鐓粗→反擠壓成形→熱切邊→余溫正火→磷化皂化處理→冷精整。反擠壓成形時采用異形沖頭,如圖2(a)所示。塑性成形時,隨著沖頭的下壓材料被異形沖頭的六個凸臺分成六份,繼續下壓后材料受阻于凹模內壁,轉而向與沖頭運動相反的方向流動,填充六個架爪。由于下料體積尺寸的誤差、模具的加工精度、毛坯溫度和模具溫度的波動等種種因素的影響,很難保證下料體積與模具型腔體積相同,因此在凹模的凹形邊部加設1mm深的溢流腔,可以抑制鍛造結束時變形抗力的無限增大,提高了模具壽命。利用鍛后余熱進行等溫正火,可省去一次退火加熱,降低了能耗和生產成本。

圖2 反擠壓異形模具

齒輪托架精密鍛造的數值模擬

本文采用DEFORM-3D軟件,對齒輪托架的精密成形過程進行模擬。根據零件的對稱性,取毛坯的1/12做模擬計算,齒輪托架材料為15鋼,鍛造溫度為1230℃,模具與坯料的摩擦系數設為0.3。齒輪托架的變形過程,如圖3所示。坯料鐓粗后,被異形沖頭的六個凸臺分成六份,沖頭繼續下壓,材料受阻于凹模內壁,向上流動填充齒輪托架的架爪部位,由于凹腔底部設有1mm深的溢流腔,因此架爪尖部不夠平整,在冷精整后可達到要求。圖4為終鍛時的應變分布,圖5為終鍛時的應力分布。由圖4和圖5可知終鍛時應變和應力的最大值分別分布在齒輪托架的架爪的側面和頂部,這說明齒輪托架在成形時六個架爪部分極難填充,在加工模具時,要提高模具型腔精度,利于架爪部分的填充。

圖3 齒輪托架的變形過程

圖4 終鍛時的應變分布

圖5 終鍛時的應力分布

結束語

通過DEFORM-3D軟件對齒輪托架精密鍛造成形過程的模擬,得到了材料的填充規律、應力和應變的分布狀態,成形后架爪填充飽滿,無折疊等缺陷。采用精密鍛造技術既能提高產品質量,又能提高材料利用率,縮短成品周期,經濟效益顯著。