多工位高速熱鍛工藝設計與模具技術

文/高崇暉·哈特貝爾金屬成型技術(上海)有限公司

多工位高速熱鍛工藝設計與模具技術

文/高崇暉·哈特貝爾金屬成型技術(上海)有限公司

高速熱鐓鍛機是一種臥式多工位高速精密熱鍛設備,以瑞士哈特貝爾金屬成型設備公司(HATEBUR)的AMP50-9為典型代表,其鍛造工藝具有生產效率高、材料利用率高、鍛件精度高及自動化程度高的特點,主要用于大批量生產汽車鍛件、軸承鍛件和緊固件鍛件的生產。長棒料經過感應加熱、剪切下料、多工位成形及沖孔或切邊后出料,機械手在工位之間傳送工件,集成化的設計實現了上料、成形及出料的自動化,既提高了鍛件質量的穩定性和生產效率,又降低了操作人員的勞動強度、改善了勞動環境,特別適合鍛件的大批量生產。

技術優勢

圖1 HATEBUR AMP50-9高速鐓鍛機生產線

AMP50-9高速熱鍛生產線如圖1 所示,包括上料架、中頻感應加熱爐、高速鐓鍛機及傳送帶等,共有上料、加熱、送料、剪切、多工位成形、出料等工序,生產的鍛件最大直徑為φ108mm,單件最大重量達2kg,生產速度為每分鐘60~100件。

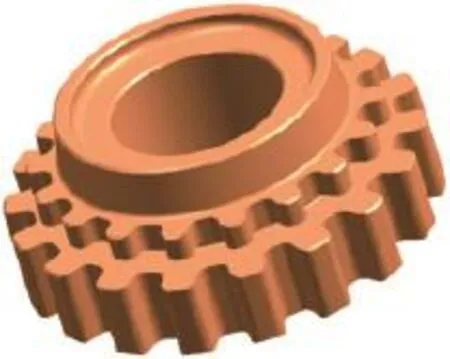

圖2 高速鐓鍛工藝生產的典型鍛件

多工位高速熱鍛生產的部分典型鍛件如圖2所示,其主要工藝特點有:⑴鍛件精度高,加工余量、公差和拔模斜度較小;⑵鍛件質量穩定性好,排除了手工操作可能產生的誤差;⑶材料利用率高,基本采用無飛邊閉式模鍛,使用長棒料剪切下料,僅產生沖孔連皮和料頭等廢料;⑷自動化程度高,生產線實現了自動上料和出料,僅需人工進行棒料補給、質量檢查、更換模具和鍛件轉運工作;⑸生產效率高,正常8小時高速生產的班產量可達3萬多件;⑹模具成本低,模具采用組合式設計,按照不同功能選擇不同材料和加工工藝,高速生產中易損件接觸工件時間短、冷卻充分,使用壽命高。

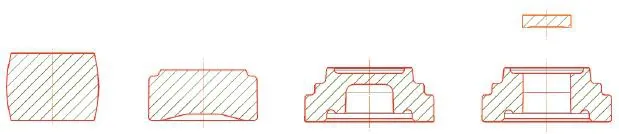

長棒料加熱后經送料輪傳送至剪切工位進行熱剪切下料(圖3),移動刀快速運動和固定刀共同作用剪切料段并將其傳送至第一工位,通過多個工位鍛造成形(圖4)。第一工位可采用模外鐓粗或模內預成形。第二工位進行預鍛成形,根據終鍛件的形狀進行體積分配,以便后續成形。第三工位進行終鍛成形,材料變形量較大,所需的成形力也較大。第四工位進行沖孔或切邊。

圖3 自動送料

圖4 多工位成形

鍛件圖和工藝設計

在工藝和模具開發流程中,首先對零件進行可行性分析,然后根據高速鐓鍛機的設備特性和多工位熱鍛工藝特點進行鍛件圖和工藝設計。如圖5所示的齒輪零件,對各加工面按照技術要求選擇加工工藝,齒輪形狀精度要求比較高需進行機加工,在其他加工面添加機加工余量,非加工面直接鍛造成形,齒形之間的部分添加鍛造余量塊并添加拔模斜度,在滿足尺寸要求的情況下盡可能取較大的鍛造圓角和鍛造公差,獲得的鍛件模型如圖6所示。

鍛件圖完成后進行鍛造工藝設計,采用熱剪切下料,共有四個成形工位,常用的工序為鐓粗、預成形、終鍛和沖孔或切邊。

首先,根據鍛件的冷態尺寸和收縮率得出工件的熱態尺寸,收縮率一般按照鍛件材料類型和最大外徑尺寸確定。根據內孔的尺寸確定合理的沖孔連皮厚度,在材料利用率和模具壽命之間找到平衡點,這樣就可以計算確定第三工位的終鍛件的尺寸。

第二工位預成形的設計原則是進行材料體積分配。在第三工位成形時工件易于定位,材料可以多向流動充滿各個區域,避免因體積分配不均產生毛刺或大圓角。同時,合理的預成形形狀可以降低鍛造成形力、提高模具壽命。這是一項較依賴設計人員的經驗的工作,通過使用有限元模擬軟件也可以大幅提高工藝設計質量。

此鍛件形狀不太復雜,第一工位進行模外鐓粗去除氧化皮,同時也簡化了模具結構、節約了模具成本。終鍛件的體積即為毛坯體積,棒料的高徑比應控制在合理范圍之內,熱態剪切下料會產生輕微塌角和微小的剪切毛刺,在鐓粗時通過材料變形進行修正,得到較為規則的鼓形。如果高徑比過小,鐓粗的壓下量不足以修正剪切變形的塌角,造成材料分配在端面兩側不均勻,從而影響鍛件的成形質量。而如果高徑比過大,在高速的成形過程中因壓下量較大易造成材料失穩而產生中間彎曲或折疊。

最后,確定第四工位沖孔凸模和凹模的尺寸,合理的沖孔間隙避免產生毛刺或大面積撕裂帶。經過上述步驟,設計完成的工藝如圖7所示。

圖5 齒輪零件模型

圖6 齒輪毛坯鍛件模型

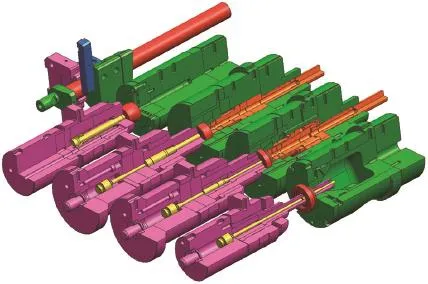

模具設計

高速鐓鍛機采用臥式布置的整體模座,凹模座固定在床身上,凸模座用液壓螺母鎖定于主滑塊上,在承受工件劇烈塑性變形時保持良好的剛性和對中精度。模具結構采用組合式設計,根據部件的功能不同可分為三類:送料部件、通用件和易損件。

送料部件是指把加熱后棒料傳送到剪切工位的部件,主要包括送料輪、導向襯套、ESA襯套等。對于這些部件來說,應建立相應的標準規范以盡量減少使用不同規格的棒料。

圖7 鍛造工藝設計

通用件是指不直接接觸高溫工件主要起固定、支撐及導向作用的模具部件,如模套、襯套、墊塊、固定環等,這類部件可采用冷作模具鋼制造,熱處理后達到較高的硬度,因而較少磨損和破壞、使用壽命相對較長。

易損件是模具的核心部件,指直接接觸高溫工件的凸模、夾持芯桿、凹模和凹模頂桿以及剪切棒料的固定刀板和移動刀板等部件。它們不但與高溫工件直接接觸而且在成形時承受很高的壓力,因而更易磨損或破壞,材料一般選用熱作模具鋼或高速鋼,制造工藝要求也較復雜,有時還需進行表面處理,以提高表面硬度和耐磨性。

齒輪毛坯鍛件的模具設計三維圖如圖8所示,左側為剪切工位,向右依次為第一工位至第四工位。剪切工位的部件宜進行標準化,根據不同棒料規格可選用相應規格的部件。

圖8 齒輪毛坯鍛件模具三維圖

第一工位采用模外鐓粗,鐓粗可去除氧化皮、保持工件熱量、節省模具成本,但是鐓粗后工件尺寸不容易精確控制;模內預成形可實現更為合理的材料體積分配和精確的控制外形尺寸,不利因素為不易除去氧化皮及模具成本較高,具體可根據實際需要進行選擇。

第二工位模內預成形,夾持芯桿和凹模頂出器共同頂住第一工位傳送來的自由鐓粗后的工件,機械手張開退回,凸模將工件頂入凹模成形,成形結束凹模頂出器將工件頂出凹模。

第三工位是終鍛,一般而言此工位成形力最大,合理的模具和工藝設計可以降低成形力、提升工藝穩定性和提高模具壽命。此外,如果因為工件形狀等因素導致易粘附凸模,可選擇剛性卸料或其他措施,在凸模退回時保證將工件留在凹模內,由凹模頂出器頂出工件。

第四工位模外沖孔,沖孔連皮進入凹模內的落料孔掉落至廢料口,沖孔后鍛件從凹模前部掉落,進入不同的傳送帶槽出料,實現了鍛件和廢料的自動分選。

在高速熱鍛成形中,模具易損件需承受高速沖擊、高溫、激冷相互作用,惡劣的使用工況對模具材料本身和制造工藝都是嚴峻的挑戰,承受沖擊的部件如果選材不當、原材料質量不佳或熱處理硬度太高,容易出現裂紋失效,如果冷卻不充分或表面處理質量不佳容易產生熱疲勞裂紋或磨損,或者出現工件粘附凸模的情況。然而,水平布局的多工位模具比立式鍛造工藝有著先天的優勢,冷卻水可以避開工件直接往下噴淋冷卻凸模,凸模探頭在探測工件是否粘凸模的同時也從下方噴冷卻水;凹模頂出器設有中心出水孔,在頂出工件的同時噴水冷卻凹模模腔和自身冷卻。實際上,易損件接觸高溫工件時間很短再加上強力噴淋冷卻,工作溫度遠低于立式熱鍛機的模具溫度,因而獲得更高的使用壽命。

精確、穩定可靠的傳送系統為高速鍛造生產提供了保障,圖9所示為生產線上配備的一套上下開合的工件傳送系統,共有3對機械手,成形結束后凹模頂出器將工件頂入閉合的機械手,機械手穩固的夾持工件傳送至下一工位,然后由安裝在系統內的夾持芯桿和凹模頂桿共同頂住工件,機械手打開返回前一工位等候夾取下一個工件。機械手鉗指的形狀和寬度根據工件的尺寸確定,機械手的張開和閉合時間通過設備的行程時間曲線圖來計算確定。

圖9 傳送機械手

結束語

多工位高速熱鍛工藝是一種高度集成化和自動化的先進鍛造技術,在一次行程內完成各個工位的同時成形,精確可靠的機械手系統實現了工位之間的工件自動快速傳送,所生產的鍛件加工余量和公差小、質量穩定,且具有很高的生產效率,是一種既經濟又節能的生產方式,尤其適合鍛件的大批量生產,已在精密汽車鍛件和軸承毛坯鍛件等領域得到廣泛應用,是現代化精密鍛造技術發展的重要方向。