前保險杠支架工藝分析

文/王同領·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

前保險杠支架工藝分析

文/王同領·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

在沖壓件NC之前,我們要應用SE(同步工程)對產品進行成形性分析,將產品質量、成本等風險降到最低,同時縮短開發周期,本文主要介紹前保險杠支架產品前期交流過程中SE分析出的缺陷如何更改,及多種工藝對比對其進行優化。

沖壓同步工程(Simultaneous Engineering)是指在汽車設計階段進行工程化可行性分析,在設計階段把后期制造過程中可能出現的問題暴露出來,通過產品設計、工藝優化等技術手段解決制造隱患,避免后期制造的風險。

工藝排布及成形性分析

前保險杠支架產品結構

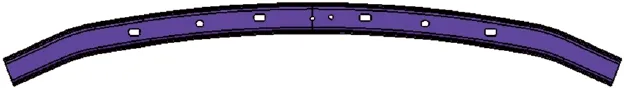

本文以某汽前保險杠支架(圖1)為例,對其進行工藝排布,并對產品進行SE分析,根據初步分析結果,針對缺陷,提出合理的解決方案。根據制件形狀、特點,初步工藝作出如下排布:落料→拉延→修邊沖孔→整形。根據制件展開形狀為弧形,考慮材料利用率及成形性,開發落料模具、排樣圖,采用弧形料,如圖2所示。

拉延工藝分析

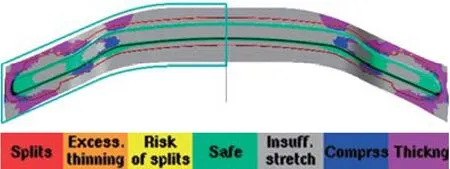

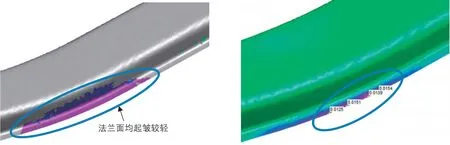

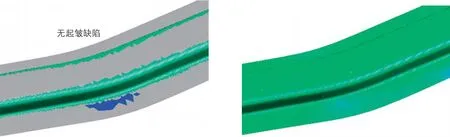

由于此零件形狀變化較大,如采用成形工藝,零件回彈較大,且容易起皺,為保證產品質量,采用拉延工藝,從圖3、4中可以看出,成形性、起皺、減薄量等最終分析結果均可以通過。

修邊工藝分析

圖1 前保險杠支架產品示意圖

根據產品結構,對第二序修邊沖孔工藝作出最優化工藝數模,如圖5所示,紅色圈起區域仍存在修邊角度缺陷,需要進一步優化產品數模,優化后產品數模如圖6所示。

回彈分析

第二序修邊沖孔分析結果如圖7所示,因拉延后存在應力,在修邊沖孔工序完成后,應力釋放,造成最大回彈1.65mm,需要在R角處增加多處回彈筋,看最終分析結果后決定是否增加整形工序,保證產品質量。

經過以上分析,對前保險杠支架產品結構提出的各項設計變更均可以更改,優化后的產品示意圖如圖8所示。

圖2 前保險杠支架排樣示意圖

圖3 前保險杠支架成形性分析結果示意圖

圖4 前保險杠支架成形性分析減薄量、起皺結果示意圖

圖5 前保險杠支架修邊沖孔工藝數模

工藝對比分析

成形工藝分析

根據圖8更改后產品所示,重新分析工藝,作出三種方案,主要分歧在使用成形工藝還是拉延工藝,首先第一種方案工藝為:落料→成形→沖孔,成形工藝分析結果如圖9所示。第二種方案工藝為:落料→壓料成形→沖孔,壓料成形分析結果如圖10所示。第三種方案工藝為:落料→拉延→修邊沖孔,拉延工藝成形性分析結果如圖11所示。

圖6 前保險杠支架修邊線更改前后示意圖

圖7 前保險杠支架回彈分析示意圖

圖8 前保險杠支架更改后產品示意圖

圖9 成形工藝分析結果示意圖

通過以上三個方案對比,方案三質量最好,但材料成本最高,材料利用率比其他方案低了23%,材料重量多出0.6kg;方案二,起皺較輕;方案一起皺嚴重,方案一、方案二起皺部位無任何搭接關系(圖12),且為不可見區域。從質量和成本綜合考慮,選擇方案二。

圖10 壓料成形工藝分析結果示意圖

圖11 拉延工藝分析結果示意圖

圖12 前保險杠支架總成搭接示意圖

結束語

沖壓件產品在NC之前我們一定要作出充分的分析,在保證產品質量的前提下,優化工藝工序,降低整車開發成本。