淺析影響煙煤粘結指數測定的因素

● 山西省能源產品質量監督檢驗研究院 杜婷

?

淺析影響煙煤粘結指數測定的因素

●山西省能源產品質量監督檢驗研究院 杜婷

摘要:粘結指數是判別煙煤粘結性和結焦性的一個重要指標。根據所測粘結指數的數值可大致判定該煤種的主要用途,對實際生產有重要的指導意義。文章從采樣、制樣、試驗測試環節及試驗者本身分析了影響煙煤粘結指數的測定因素,并提出相應的應對措施。

關鍵詞:煙煤粘結指數影響因素

前言

粘結指數是在羅加指數基礎上改進的一種測定煙煤粘結性的方法,是判別煙煤的粘結性和結焦性的重要指標。方法是將一定質量的試驗煤樣和專用無煙煤按一定的比例在規定的條件下混合,快速加熱成焦,所得焦塊在一定規格的轉鼓內進行強度試驗,以焦塊的耐磨強度,表示試驗煤樣的粘結能力。煤的結焦過程是一個極其復雜的工藝過程,是各種物理和化學變化過程的最終結果;準確測定煙煤的粘結指數,就是用它來客觀評判煙煤在熱加工過程中的粘結能力。根據所測煙煤的數值,客觀反映出該煤種的主要用途,指導生產工藝中的煉焦配煤比例。

測定原理

煙煤粘結指數是參照采用國際標準ISO 335-1974《硬煤——粘結力的測定——羅加試驗法》,是在羅加指數基礎上改進的一種測定煙煤粘結性的方法。其單次測試時間縮短,對煤種的劃分更加準確。測定原理:將一定質量的試驗煤樣和專用無煙煤(技術要求: Ad<4%,Vdaf<8.0%,粒度為0.1 mm~0.2 mm,其中0.1 mm的篩下率不大于6%,大于0.2 mm的篩上率不大于4%),按一定的比例在規定的條件下混合,快速加熱成焦,所得焦塊在規格的轉鼓內進行強度試驗,根據焦塊的耐磨強度,即抗破壞力的大小,用規定的公式計算粘結指數(通常稱G值),以表示試驗煤樣的粘結能力。

影響因素

煙煤粘結指數測定是一項規范性很強的試驗,其測定結果隨測試條件的改變而變化,GB 5447-1997《煙煤粘結指數測定方法》對試驗過程作出了相應的規范,只有遵守國家標準中的各項要求,嚴格控制采樣、制樣和化驗中的每一環節,才能保證試驗結果的準確無誤,客觀判別出所測煤種的主要用途。

1.試樣的采取

新修訂的GB 475—2008《商品煤的人工采取方法》中對分析煤樣的采取作了詳細的規定,為了準確無誤的采取煤樣,采樣人員要嚴格按照國標中的規定,在不同的場所合理規范的采樣,這樣才能保證制樣和化驗環節的準確可靠性。

2.試樣的制備

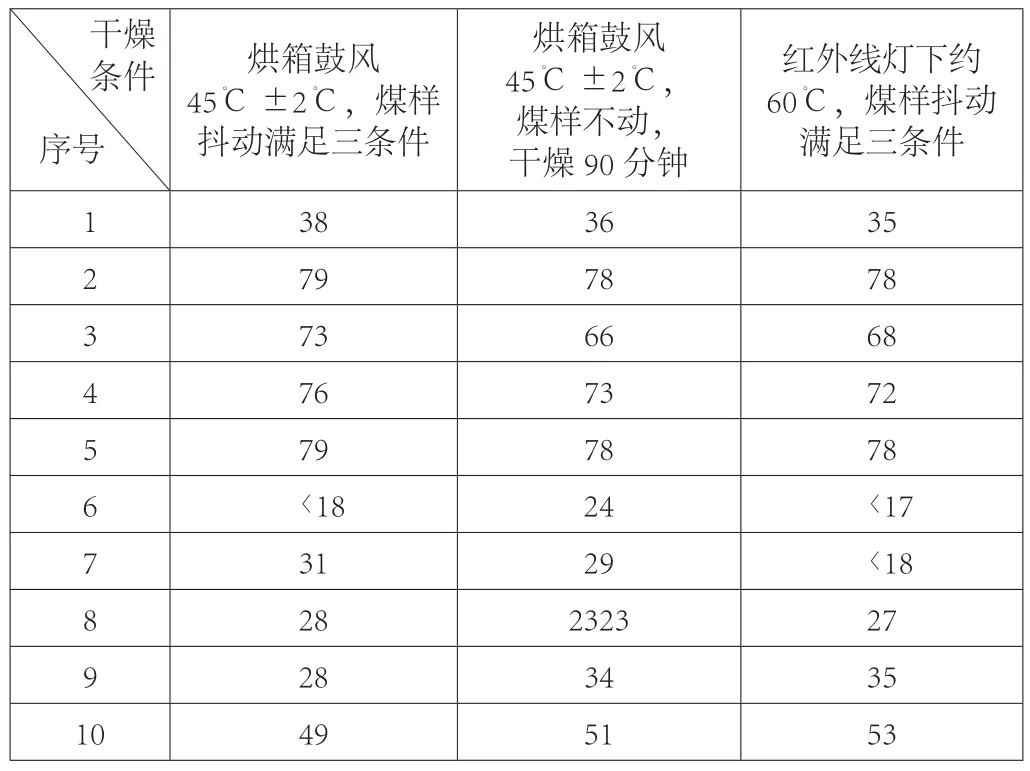

煤炭試樣的制備是按規定把所選取的煤樣加工成少量的,具有代表性試樣的過程,包括煤炭的破碎、篩分、混合、縮分和干燥等試驗工序,每一道工序作業規范與否均可影響所測煤樣的結果。通過長期的試驗比對,發現樣品的干燥條件是影響煙煤粘結指數的主要因素,結果如表1所示。

表1 不同干燥條件粘結指數特定情況

數據表明:不同的干燥條件,對G值產生較大的實驗誤差,GB 474—2008《煤樣的制備方法》中關于煤樣的干燥條件規定如下:煤樣在低于50℃下做適當干燥。具體操作方法:將煤樣放入盤中,攤成均勻的薄層,于溫度不超過50℃下干燥。

3. 煤樣粒度

有的試驗人員認為測定粘結指數的煤樣可用一般分析煤樣替代,這是完全錯誤的。因為一般分析煤樣的粒度小于0.2 mm,而GB/T 5447-1997規定:測定煙煤粘結指數的煤樣粒度應小于0.2 mm,其中0.1 mm~0.2 mm粒級應占全部煤樣的20%~35%。大量試驗數據證實:煤樣粒度組成偏細,G值偏高,反之偏低。煤樣粒度組成對粘結指數的影響是較大的,它直接影響測值的準確性。制樣人員要嚴格控制煤樣粒度在規定范圍內,才能準確無誤地測定粘結指數的數值。

在制樣過程中制樣人員應嚴格遵守GB 474—2008《煤樣的制備方法》,首先對煤樣進行逐級破碎(需提前對破碎機進行破碎時間試驗,以便實際制樣時能控制研磨時間使粉碎后的煤樣粒度正好符合要求范圍),逐次篩取小于0.2 mm粒級,直至全部煤樣小于0.2 mm。在煤樣通過0.2 mm篩子后,必須檢查其粒度組成,計算0.1 mm~0.2 mm粒度的比例是否達到國標中要求的20%~35%,具體檢查方法為:先將制成的小于0.2 mm粒度的分析煤樣充分攪拌均勻,用孔徑0.1 mm的篩子過篩,如篩上物含量正好在20%~35%之間,則表明粒度符合要求;如篩上物含量超過35%,則取出超過部分的煤粒再破碎到通過0.1 mm的篩子,最后把篩上物和篩下物混合均勻后再進行篩分檢查;如篩上物含量不足20%,則該煤樣作廢,應重新制樣。

試驗環節

1.專用無煙煤的質量

國標要求采用的無煙煤為寧夏汝箕溝煤礦的專用無煙煤,并且具有一定的技術要求,有些地方購進的無煙煤雖是寧夏汝箕溝煤礦的專用無煙煤,大多數符合技術要求,但有時粒度、灰分達不到要求,例如:有次在兩個試驗室對比試驗中,僅僅對同一制樣的樣品,在同一試驗室中檢驗,因其中一個使用的無煙煤的粒度較大,導致最后的G值偏低。

所以,專用無煙煤的質量是否符合要求直接影響G值的測定結果和準確性,專用無煙煤粒度、灰分高于標準時,G值偏低,不能代表煤的真實值。

2.攪拌方法與時間

在煙煤粘結指數的測定過程中,關鍵是專用無煙煤與所測煤樣的攪拌是否均勻。GB/T 5447-1997規定:試驗者先稱一定量的專用無煙煤,后稱取適量的分析試樣;將二者混合時攪拌方法一定要正確,即將坩堝45°左右傾斜,逆時針方向旋轉,攪拌絲按同樣傾角做順時針方向轉動,攪拌時間2 min。在實際操作中,由于試驗者的主觀因素:秒表是否能準確記時和攪拌過程中的頻率,導致不同分析者的測定誤差較大。所以通常采取新老交替,以老帶新的工作機制進行試驗上崗訓練。嚴格規范所試人員試驗動作的規范可行性。

3. 壓塊質量

壓塊的作用是施加一個外力,促使熔融的煤粒去粘結無煙煤。壓塊的質量直接影響煤樣和無煙煤的粘結程度。壓塊質量過大,粘結指數會偏高,過小則偏低。GB 5447—1997中對壓塊的材質和質量進行了要求:使用鎳鉻鋼材質的壓塊,質量為110 g~l15 g。連續使用一段時間后,試驗者必須確認壓塊的質量。如達不到要求,就做廢棄處理,重新購置新的壓塊。注意放入壓塊前,用攪拌絲將混合物小心地撥平,并使沿坩堝壁的層面略低l mm~2 mm,以便壓塊將混合物壓緊后,使煤樣表面處于同一平面。否則,會使沿壁的外圈混合試樣在放入壓塊后,無法置于該壓塊下,致使所測結果偏低。

4. 馬弗爐的溫度控制

試驗者必須對馬弗爐做定期的溫度校核,檢查溫度測量點是否在兩行坩堝中央,并及時調整。煤樣在放入馬弗爐后6 min內爐溫必須恢復到850℃,以保證有效溫度下的結焦時間。現在大部分試驗室采用溫度程控儀控制爐溫,根據多次試驗,為了保證溫度能在6 min內有效恢復到850℃,入爐前把溫度控制在860℃,但要快速開關爐門,保持在(850±10)℃至l5 min結焦結束。目前我國研制的陶瓷馬弗爐保溫效果好,溫度回升也快,對煙煤粘結指數的測定有其實際的作用。

5.轉鼓試驗

粘結指數的最后試驗環節就是把所稱取的煤樣結焦后,在指定的轉鼓中轉取,轉鼓試驗保證在50轉/min,轉鼓試驗后的焦塊用1 mm圓孔篩進行篩分,在篩分的過程中不能用力過大,以免把所需要的焦末篩出去,造成試驗的誤差。將篩上物全部稱量,以保證分析結果的準確可靠。

建議

通過大量的試驗數據表明,煙煤粘結指數的測定是一項很主觀的試驗,雖然在采樣、制樣、化驗等環節國標中都作了相應的規范要求,但為了試驗結果的準確性,筆者建議:

1. 化驗室要建立起專門的技術規范,試驗人員要嚴格按照標準中的每項規定去做,以準確測定所試煤樣的結果。隨著化驗設備智能化的不斷升級,諸如焦化溫度、焦化時間等影響因素用合格的電腦溫控設備均可解決。

2. 注意煤樣烘干的溫度不超過50℃及制備樣品的粒度組成比例, 在分析測試過程中注意攪拌方法和時問,注意轉鼓是否運轉正常(定期進行校對)。

3. 試驗室要定期組織對采樣、制樣人員和化驗者進行相應的業務培訓,不斷提高檢驗人員的理論水平,采用交叉的方式提高所試人員的綜合業務素質。

參考文獻

[1] 李英華. 煤質分析應用技術指南[M].第1版. 北京: 中國標準出版社,1999.11.