汽車電子零件的散熱、安裝技術

2016-06-13 09:20:08

汽車文摘 2016年6期

關鍵詞:汽車

?

汽車電子零件的散熱、安裝技術

2030年,混合動力汽車(HEV)、插電式混合動力汽車(PHEV)、電動汽車(EV)等環保型汽車的數量將達到1227萬輛,將為2013年的6.6倍。為追求環境、安全、舒適、高性能和低油耗的目標,必須提高車載電子零件工藝水平和實現輕量化。其中,控制車載電子零件散熱將成為關鍵。介紹了汽車車載電子零件的散熱、安裝技術。

汽車電子控制系統中ECU是與散熱、安裝技術相關的零部件。

車載ECU框體材料主要采用樹脂或者鋁壓鑄材料。為減輕其質量,開始使用鎂合金,但用量較少。

ECU中連接器可使汽車的傳感器、執行元件、ECU等元件連接或斷開。連接器分為防水連接器和開放型的非防水連接器。連接器用于ECU時,其用于電路板上各回路的電氣連接;連接器用于車輛其它部分,其連接各相互聯系部分的線束。同時,連接器應采用散熱設計。

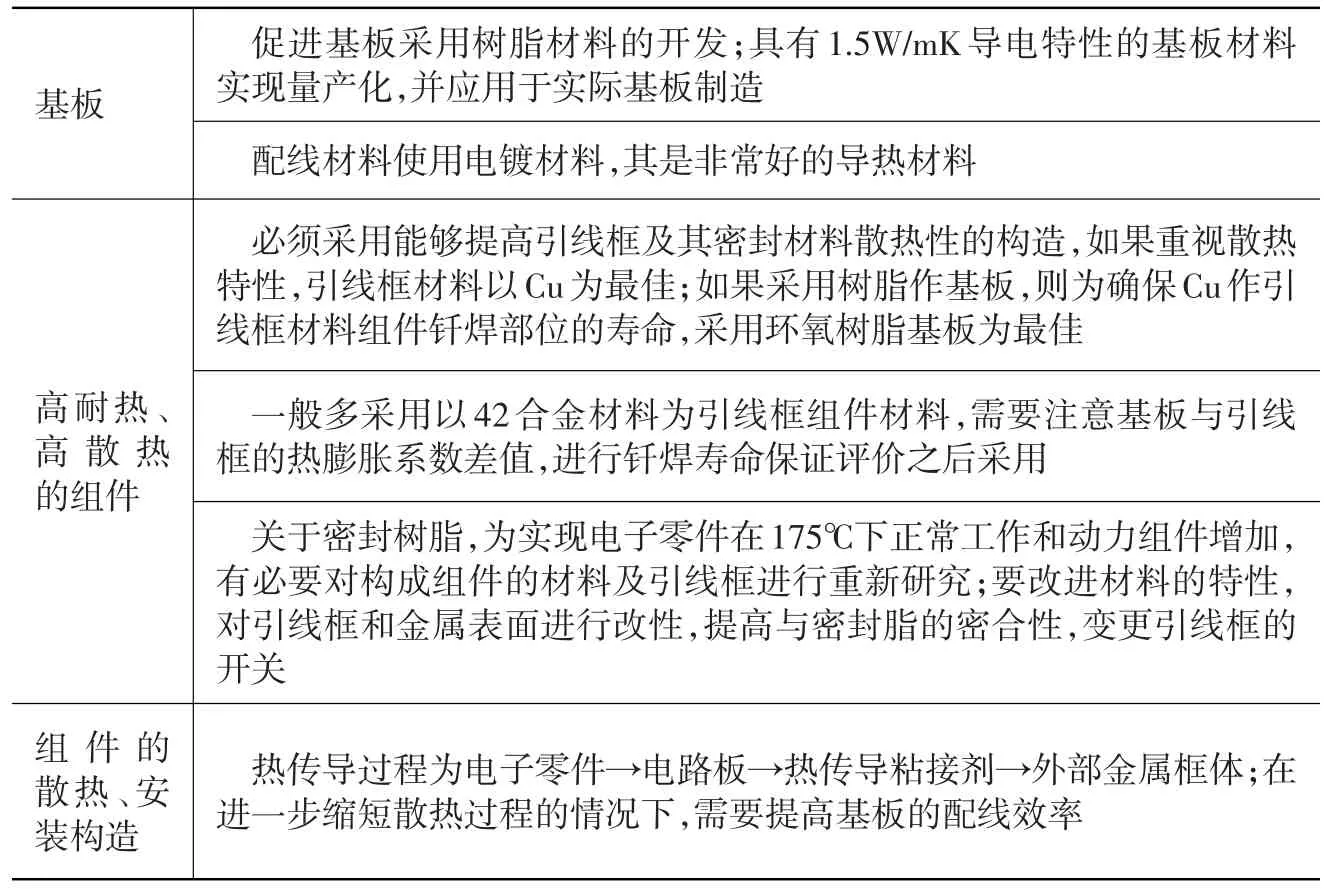

考慮到ECU中執行主件(電路板)發熱的影響,電路板使用玻璃纖維環氧樹脂基的樹脂基板和具有耐熱性的陶瓷基板等。電路板散熱的關鍵:①提高基板的散熱性;②具有高耐熱和高散熱性的組裝件;③組裝件的散熱及構造。電路板散熱技術見表1。

表1 電路板散熱技術

車載電子零部件材料在1990年開始使用陶瓷基板并實現量產,確保了其散熱性。2000年樹脂電路基板開發成功,采用具有高散熱特性的散熱凝膠,實現了直接向金屬框體散熱的設計。其后,開發了電子回路全體密封的產品,散熱、安裝技術的范圍進一步擴大。

刊名:工葉材料(日)

刊期:2015年第5期

作者:池田朋美

編譯:郝長文

猜你喜歡

人民交通(2020年22期)2020-11-26 07:36:44

小學生優秀作文(低年級)(2020年4期)2020-07-24 08:31:08

汽車與安全(2019年9期)2019-11-22 09:48:03

汽車與安全(2019年8期)2019-09-26 04:49:10

汽車與安全(2019年5期)2019-07-30 02:49:51

汽車觀察(2019年2期)2019-03-15 06:00:06

汽車與新動力(2018年2期)2018-05-09 00:31:56

兒童時代·快樂苗苗(2017年7期)2018-01-24 18:28:45

作文大王·低年級(2016年4期)2016-04-18 00:24:37

決策探索(2014年21期)2014-11-25 12:29:50