三維結構指令在飛機結構化發展中的分類

Suraj Adhikari

摘 要:文章描述了基于自動生成的CAD數據的產品研發方法,這些CAD數據可以被用作飛機機身的結構分析和生產計劃。在設計方面的可制造性的介紹使得在制作原型和工具的昂貴活動之前,做出可行的同步工程設計、生產計劃和流程驗證。對于飛機部分機身的模擬組裝作業的網絡分析展現出了當資金效率提升了19%時,對比于實際裝配過程,勞動力的利用可以被顯著的提升。這次模擬預測了這些結果在單一的最終組裝模具中這些結果可以被實現。正如現在2個磨具可以在現實中被用于組裝流程中,這一結果可以體現出明顯了在財務方面的節省。

關鍵詞:三維結構指令;飛機結構化發展;分類

1 簡介

使用已經確立的模擬工具,諸如有限元素分析和計算流體力學,將會提升一個飛機的結構和空氣動力學的性能,但是除非一個制成品可以再有限的時間架構中以可負擔的成本生產給最終的使用者,否則好的設計是一文不值的。如果標書并沒有競爭力以及制造者可能會給自己制造出麻煩,或者被用來制作一個成功的標書的數據并不是現實的,那么高校的設計有可能甚至不能制作成圖。就傳統而言,在飛機的研發過程中,對于可制造性的考慮以及概念化設計中對于成本的控制并不會如預測技術一樣受到相同程度的支持。最終飛機成本的80%是單獨由概念化設計階段所決定,這階段主要是為了將不同的部分最終拼接成主要的飛機結構,而30%的最終成本則在組裝作業階段所產生。為了實現關于產品研發階段和飛機成本階段的關鍵目標,制造商將必須使用真正的綜合方法去生產研發,這些方法包含對于可生產性以及早在產品研發階段中的成本考慮。為了處理這一問題,并行工程在CAD和CAE工具中得以實現,并且他們被用于在電子技術層面上判斷一個飛機如何需要被制造。系統可以提供的制造模擬技術允許工程師和流程計劃者快速、有效地去定義、證實、管理和傳輸完全最佳的生產數據。因此可制造性被包含于從第一天開始的整個制造流程。資源的分析和成本則可以實現優化。與飛機組裝、維修和操作方面相關的人體工程學方面的考慮也可以被檢驗出來。這也將可制造性和成本很早的在產品研發周期中堅定地帶入了設計領域,在產品研發周期中許多假設的方案則以對于最終成本很小的影像中很快的被檢驗是否合理。

文章檢驗了更綜合的方法在飛機研發領域,這一工作使用了已有的為了簡單飛行器的設計的工具,這一工具來源于通過組裝網絡產生的概念,但是文章專注于生產和成本。這些設計工具,已經自動生產了CAD模型為了飛機結構基于一套相對簡單的運行需求,諸如數量、范圍等等,可以產生工具所需求的CAD數據以用來生產飛機。擁有少數的用于飛機結構和被用于組裝的工具的材料,生產模擬軟件可以被用于模擬組裝的流程,包括虛擬的模型以及制造業網絡的研發和分析。正如傳統的產品研發技術開始于概念性的設計,伴隨著如設計流程一樣的細節級別的增長,制造業網絡也可以被研發基于一些概念的基礎。

創造數據的功能,用于多維設計概念,諸如結構學、流體力學以及成本學科 ,已經被研發出來。為了證實從概念設計到制造業網絡的流程,來源于機身組裝的實際數據被使用了出來。這使得明顯的方法論證明以及模擬計劃數據不同與真實數據的驗證成為可能。盡管此文章解決了在機身部分的設計和生產問題,設計和模擬工具以及方法論可以被相同的應用于飛機上任意的主要結構項目,包含機翼、機艙和機尾部分。

2 方法論

2.1 機身部分的自動設計

圖1說明了現存的綜合的實用性的框架。這些框架是用于飛機的概念性開發的,包含許多不同的設計工具,跨越多學科領域。

使用這種框架進行概念性研發的起點在于產品的規格的細分。這包含了與飛機性能有關的各種基礎參數,包括他的范圍、能力、最高速度以及飛機航程等等。更多與概念性的表現相關的細節信息可以從這些基礎的參數中被擴展出來。個體參數的互動關系,諸如推重比、翼加載可以通過在不同的運行環境中被研發出來,不同的運行環境諸如起飛、巡航和降落。使用這些性能參量,基于設計工具的分析表可以被用于發展設計模型,并且概念性的、多維度的CAD幾何圖形可以被自動生產以用在結構和航空動力性能的詳細工作中。一維梁模型可以被產生以用于簡單的結構計算。來源于這些模型中的彎曲力矩和剪力圖在之后可以被用于裝在復雜的二維和三維的有限元法模擬。這些空間的CAD數據也可以從電子數據表中以全球模型或者局部顯示的形式更詳細的被產出。標準的機身設計被生成基于框架的數量和機身中每單位長度所需求的縱梁的假設。在更詳細的水平方面,相似的假設可以由楔子的數量、角度以及其他的所需裝配結構的附件所產生。有關重量和重心的信息可以直接從這些模型中導出。完成的概念裝配也可以被用于早起部分材料的基礎,從這些材料中零件的技術可以用于早期的費用模型中。

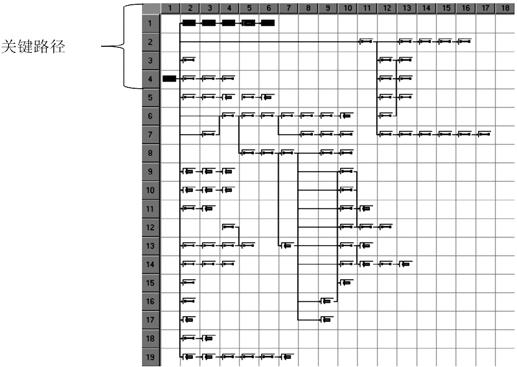

這些工作闡明了這些自動化的設計框架工作在飛機的概念設計階段是如何被加強對于生產模擬的預備。在一個組件的單個零件的CAD數據的自動生成,可以采取進一步的步驟與代表需要組裝的夾具模型的自動生成。一些詳盡的部分和工具模型可以被結合在數字化生產軟件中為了數字模擬,這些數字模擬可以被用作決定和優化生產空間的使用方面。零件的軌道,設備和操作者可以在工作區域周邊被追溯到。碰撞檢測程序可以用于確保零件、工具和人可以適合于任何狹窄的空間。概念化計劃和網絡生成的數據也可以被直接從設計模型表格中產生。早期的生產網絡也可以通過使用假設和標準的部分被產生了一個給出的機身空間甚至不需要有完成的、詳細的設計。每個組裝任務中標準的時間容量和勞動力需求可以被與給出的先導流程的網絡中相結合。通過這樣,關鍵的軌跡可以被確定勞動力利用之后也會被優化。通過對于勞動力成本的了解,工作量可以被決定且財務的效率也可以得到計算。當工程中關于材料的清單得以完成,這也可以與形成清單的流程和資源信息相結合。之后的部分會描述Delmia軟件模塊,這一模塊會被用來做這類的工作,這些流程被用來決定勞動力的利用并且規劃時間。最終主要的結果會對比從實際的飛機機身生產網絡中獲得的數據。

2.2 數字化制造

Delmia數字生產解決方案是建立在產品、流程和資源(PPR)模型之中。這個PPR結構提供了一個中心的中繼以鏈接所有有關生產活動的數據,包括CAD數據、工程流程介紹和可用的資源。它使得使用者可以模擬產品的性能和管理改動對于產品以及流程和資源的影響。PPR中繼TM可以被用于產品開發流程的任何階段,從設計到生產幾乎以及產品工程。它提供了一個完整的觀點關于連接點和附屬,這些觀點在產品流程以及資源中的任何時間中。對于生產流程的優化以及與設計環境和其他的商務系統的無縫對接是數字生產的兩個主要益處。個體的用于工作的軟件模塊主要是: Delmia 流程工程(DPE)通過初步計劃和詳盡的計劃以用于概念設計階段,這一過程直到生產階段。通過提供綜合的、基于Windows的計劃環境,DPE可以提供早期的對于多個方面的識別,包括:流程風險、已被證實流程的再使用、可追蹤的變化和決定以及更有效的接觸流程知識的途徑。在DPE中對于信息的可接觸性以及以對于產品、流程和資源信息的綜合處理方式意味著代價高的計劃錯誤可以被避免,而且對于需要的投資成本、生產空間以及人力級別的總覽也可以在產品開發階段得以獲得。

DELMIA V5 DPM AssemblyTM是一個基于CAD環境、被設計用于優化工業生產流程和組裝生產流程,它在計劃階段模擬并且證實生產的流程。許許多多的“假如”的計劃可以被測試以極小代價的影響,因為這個流程在設備被購買或裝配之前就發生于一個虛擬環境。V5 DPM促使了并行工業的設計以及裝配可行性研究,包括設計和生產中沖突的檢測、可生產性研究、3D流程計劃以及對于裝配流程知道的撰寫。

DELMIA QUEST提供了一個單個的協作環境以在生產設計期間為了研發和證實生產流動的過程。在任何對于生產促進以及資源方面的投資被做出之前,設計可以被提升,危險和成本的級別可以被縮小,而且流程的效率也可以被數字性的擴大。QUEST這一工作的目的是用于將DELMIA與基于MS Excel的平衡器程序相結合,目的是辨別出流程的瓶頸并且優化在工作站中的操作工藝,在這里的工作站是用于將部分區域的機身部分裝配在一起。

3 流程

3.1 為了數據化生產的數據輸入

用于這項工作中的機身部分裝配,包含使用186個擬合和鉚接個造作流程去裝配4500個部件。所有的與飛機部分制造相關的數據都會手工的輸入PPR中繼在Delmia 項目工程中(DPE)。對于產品本身而言,這些信息也包括了工程物料清單(EBOM),其中涵蓋了與飛機部件CAD部件相關的連接以及在EBOM中的零件CAD數據連接的生產物料清單(MBOM)。當在圖一中展示的綜合設計架構被使用,對于概念的飛機而言唯一的不同在于CAD數據將會自動的從MS Excel表格中設計模型中自動的生成。對于需要建造機身的流程中,這些數據包括MBOM,它伴隨著詳盡的數據(包括操作級別、標準每次流程的小時安排、以及流程操作每個工作的順序)而產生。資源數據則涵蓋產品的地理位置和設計擺放、工具類型和可利用性以及飛機機身部分組裝而使用的工具的CAD數據。

3.2 網絡分析

在輸入了網絡數據之后,諸如關鍵路徑、工作量和生產流量的這些參量就會很快的出現從每個由DPE中產生的網絡中,在圖2可以看到。更廣泛的網絡分析會使用Delmia 平衡伴隨著QUEST得以執行。這個平衡工具是一個表格,表格基于項目,這些項目會將在DPE中的數據轉化為可以用于QUEST的格式,為了優化已有的網絡。當流程數據被讀入平衡工具中,它就可以被相關的信息所增補,這些相關信息包括認知曲線、變速模式、操作形式、數量、技能級別、年齡組以及工具類型和可用性。當網絡數據在平衡工具中與被需求的資源參量相結合,那么之后就會使用QUEST進行分析,QUEST會系統性的工作通過制定的創造產出的生產網絡,創造的產出包括操作的效率(針對已給的操作類型的結合)和生產流量或循環周期。當分析被完成時,平衡工具會再一次的被使用去查看結果,這些結果被展示以圖片和數字的形式。

為了這項工作的目的,平衡工具會被用于與QUEST相結合來確認操作流程的效率(或者利用率)和循環時間以至于權衡研究可以被發展起來,通過看到不同的操作級別的和結合對于流程效率和循環時間的影響。與裝配流程相關的、需要其建立機身部分的數據包括典型的人員配備級別以及最小和最大的級別。這些代表了所需要操作的最低的數量去完成一個流程,以及最大的人員數量可以實際上適合并進入工作區域。這些數字的一個評估運算就是一個最優化的過程,這一過程可以將與操作級別相關的現實因素考慮進來。網絡分析的就是一個特定的方案,這個方案中沒有操作數量的限制從而QUEST可以完成機身組裝的流程。產生了運行的級別在擬合和卯合的流程之中,裝配人員的數量是保持不變的,而鉚工人員的數量是穩定減少的知道點已經到達,循環時間不再成為關鍵的途徑。之后鉚工的數量就會保持在所需要完成關鍵路徑的最低水平線上,而裝配人員的數量會很大程度上的再次消減,知道循環時間開始超出了關鍵路徑。自動的減少操作的級別增加的流程的效率,因為在少量人數的同事提升了利用率。

達到了這點之后,知道了最小的運行級別,這一級別需要去實現關鍵路徑,要更高的流程效率。如果增長的循環時間是可以被接受的話,最小的運行級別是可能的。更廣泛的情節被實現伴隨著辨認出循環時間的增長,這也因為最大的流程效率。直到產品的操作流程變得完全有效率的在所需要建造新飛機的任務重,對于給出的流程中生產時間將總是比標準時間要求要長。Delmia平衡軟件包含一些功能為了運行一個模擬工具在任何標準的學習曲線的任何階段。對于這一工作,分析可以在成熟的網絡中被執行。這也使一個對于模擬數據和現實飛機機身組裝的數據可以進行比較(見圖2)。

4 結果

4.1 網絡分析

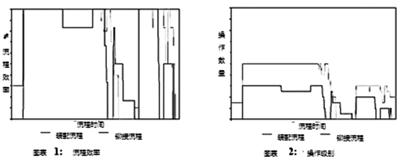

圖3展示出分析的起始點。沒有限制被建立于操作數量之中以至于平衡軟件可以召出完成所有的任務。圖3的一圖中展示了流程效率的波動,二圖展示了操作級別和操作進度的波動。在理想的情境中,計劃者會尋求去盡可能的保持操作的級別的穩定以及越高越好的效率。圖3展示了操作級別在不同的流程中會差別很大,在效率結果方面相似的波動反過來也導致了對于平均的流程俠侶對于勞動人群之中。然而,這種模擬也提出了一個裝配和卯合之間的結合在給定的時間周期方面,給定的時間周期也與消耗的時間相一致從而通過在Delmia流程工程中計算所完成關鍵的路徑。這一關鍵的路徑代表了最低可能的為了飛機驅殼組裝而花費的循環時間。

盡管循環時間可以被實現在不限的操作級別的條件下,平均的流程效率會很低對于裝配和鉚接的過程中。這也是一個事實的必然結果,這個事實是:即使很多的操作可以開始于相同的階段伴隨著這相對大的運行級別,個體會消耗很長階段的時間去等待工作已使得繼續完成流程成為可能,比如裝配必須等待鉚接流程完成等等。如果操作級別被減少,之后更有效的使用將會被實現由他們的時間和流程效率的增長。然而,如果操作級別特別低,那么生產流量就會升高,因為這里沒有足夠的人力去在一個合理的時間結構中完成操作。

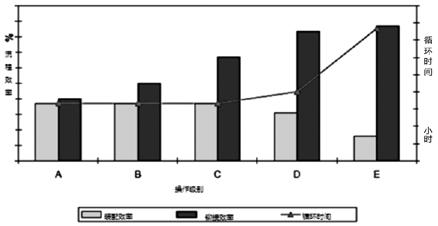

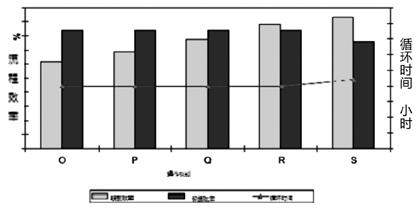

在圖4中的案例A展示了平均效率對于裝配和鉚接工作以及循環時間,基于操作數量沒有限制的前提下。對于案例B到案例E,裝配的數量在假使方面是固定的,這一價值被獲得為了案例A(無限的勞動力)以及鉚接的數量很大程度的減少。對于案例B和C,鉚接的效率增長伴隨著裝配效率的不便以及循環時間仍然保持與關鍵路徑相同的情況下。減少鉚接意味著那些剩余現在會保持更加繁忙因此他們的利用率也得以提升。這些工作的流動對于裝配而言是不影響的,直到在D中即使是鉚接效率增加,簡單而言這里也沒有足夠的鉚接工作得以準時完成以實現循環時間等于關鍵路徑,并且循環時間提升了20%。一個更廣泛的下降在鉚接數量中在E案例下回導致循環時間——在這里有130%——高于關鍵路徑。

為了辨認出所需的最優的裝配—鉚接組合以實現關鍵的路徑,鉚接數量的數值在案例C中顯示,而裝配數量會呈遞增式的下降,其開始數值在案例A中顯示。圖5展示出案例F到案例K中鉚接效率的穩步增加和在案例L中循環時間增加了3%。在鉚接數量方面的繼續減少如案例M和案例N中的顯示導致了循環周期分別增長了31%和89%。在案例鉚接的效率比例也有所下降在案例L、M和N中,隨著來源于鉚接的工作流程的下降。這展示了正如案例K中所顯示的裝配和鉚接的最優組合以完成機身裝配流程在最短的時間內。圖6展示了流程效率和操作數量是如何變得更加平穩當與圖3(無限可用的勞動力)進行對比,伴隨更高的平均效率和更低的操作數量。

在圖4中的案例D導致在鉚接效率方面顯著的增長,伴隨著循環時間方面20%的增長。如果最優的流程效率優先的且在循環時間方面20%的增長是可以接受的,那么一系列進一步的原則會被使用來識別最優的流程效率。在圖7中的案例O展現了在相同鉚接數量,如在圖3的案例D中流程效率和循環時間,伴隨來自于案例K中相同數量的裝配。裝配的數量在之后會顯現遞增是的下降來自于案例P到案例S中。圖7展現了循環時間保持一致知道裝備數量下降到低于案例R中的級別標準。因此,如果在循環時間方面有20%的增長是可以接受的,那么流程效率在鉚接和裝配方面可以加倍,當與原始案例A相比。圖8展示出流程效率是更一致、高級別的,相比于那些在圖3的數據,而且圖8也展示出操作的數量更加的恒定。

4.2 成本考慮

在每個財年的開始時,經歷有責任決定一個預算的數字以覆蓋12個月的勞動力成本。如果預算獅子比實際的數字多,那么財務的效率是積極的;如果比實際數字小,對于任何的差額,消極的效率會導致財務資源的問題。當來源于優化的流程效率環境(案例R)總的工作量對比與真實機身組裝的數值,會發現模擬的數值實際上比實際工作量小的。結果是有19%的在機身組裝流程中財務效率的提升。

模擬數值的推導是使用更多的鉚接對比于實際的流程。在關鍵流程中使用更多的鉚接意味著鉚接的流程更加快,但是這仍有足夠多的工作保持他們的流程效率相對較高,而且只有3%以下的鉚接流程效率。隨著鉚接流程的增加而生成的輸出,對于裝配的生產流程會更加更小,而他們的流程效率也會有所增長。

模擬的裝配流程效率在數值上市真實數據的兩倍。因此不僅整個的對于模擬網絡的工作量會下降且成本會降低,而且對于價值方面也會提升以作為更好的使用在其執行改變之時。在前文中討論的模擬的工作率和高的流程效率伴隨著單一的控制站中是可行的,這意味著在最后的機身部分的組裝中不僅僅需要單個的治具。這也代表了在治具的成本方面有著明顯的節省,達到50萬—100萬英鎊。

5 討論

創造數據用于多維度概念設計的跨越結構、空氣動力和成本方面學科的功能性已經被研發。在這篇文章中描繪的這份工作論證了綜合設計框架是如何被用于省份分析、設計和計劃模型,通過采用一組運行的參量在飛機概念中。這類開放的框架可以被用作生成多維的設計模型在幾個模型的工具中。這種方法使得不同級別的模型對于相同分析類型的生成,例如在在一個層次分析整個部分作為一個光束,并在一個較低的水平分析更小,更詳細的領域內,作為二維殼或三維固體元素。

為了論證從設計概念到生產網絡中的流程,來源于飛機裝配流程中的實際數據會被使用。這也使得有一個對于全部綜合方法論的明顯的演示以及模擬數據與實際數據的一個論證。這一結果被展示與第四部分,展現了勞動力利用在最終的飛機裝配流程中式如何被優化的。如果循環時間作為優先,那么之后優化的流程數據可以被決定但是流程的效率更多的傾向于很低。如果利用率和財務的效率是優先考慮的,那么循環時間將會花費的更長。因此對于最終操作數量的決定會成為一個在流程效率和循環時間之間的權衡。

當來源于優化工程效率環境(案例R)的工作量對比于真實的機身組裝數據,會發現模擬的數據回避實際的工作量略有減少。這一結果對于組裝流程的財務效率有著19%的提升。模擬數據使用更多的鉚接相比于真實的流程。使用更多的鉚接在關鍵的流程意味著鉚接的流程會執行的更快,但是這里仍然有足夠的工作空間來保持流程效率相對較高且只有3%以下的實際流程效率對于鉚接方面。作為鉚接流程增長后的輸出,對于裝配的工作流會更加高效且他們的流程效率也會增長。對于裝配工作的模擬工作流程是實際裝配工作中的數據的兩倍。模擬的裝配流程效率在數值上市真實數據的兩倍。因此不僅整個的對于模擬網絡的工作量會下降且成本會降低,而且對于價值方面也會提升以作為更好的使用在其執行改變之時。在前文中討論的模擬的工作率和高的流程效率伴隨著單一的控制站中是可行的,這意味著在最后的機身部分的組裝中不僅僅需要單個的治具。這也代表了在治具的成本方面有著明顯的節省,達到50100萬英鎊。

這一工作也已經論證了使用生產模擬方式的優勢和便利,對比于傳統的計劃方法。現階段較大數量的桌面應用的生產計劃可以被單個的、綜合的環境所替代,這種綜合的環境可以無縫的與圖一所示的綜合架構進行對接。使用生產模擬和驗證軟件也將可生產性堅定地帶入了設計領域,在這個領域中生產的工程可以做的更多,直接通過裝配計劃。并行工程設計、生產計劃和流程驗證會被執行和優化在虛擬環境中,在代價高的原型流程生產設計開始之前。數字的生產環境提供了綜合的共享的數據庫以為了數據的佳話,以至于任何數量的“假設”情景可以被驗證去識別和減少生產的瓶頸或者優化資源的分配。生產的計劃、基于模擬的驗證、自動的MBOM生成、BOM效率以及工作指導編撰全都基于真實的3D CAD數據庫去清晰的制作計劃數據伴隨著較小的時間成本如果有所改動。驗證前的生產計劃意味著操作者可以開始在一個虛擬的環境中進行訓練在生產開始前,允許了生產可以被更快的引入市場隨著學習曲線得以縮短。最佳的生產實踐可以被捕捉并且重新應用,因而產品研發的領先時間和質量目標都會被很快的滿足,由于重新工作和工程改變順序的減少,伴隨著工程生產的沖突也會減少或者消失。即使所有的這些優勢在工作進步中得以充分的體現,這仍沒有堅實的內部數據在這些數據中可以允許對于Bombardier的優勢有著定量的探究。

關于生產活動中明顯的節省部分可以被展現出作為關鍵的參量,包括對于資源需求的降低、關鍵時間因素以及最重要的——成本。一個更激烈的市場環境已經帶來了對于航空航天產業的一個重要的需求,去提升產品研發方式的效率。飛機復雜性的增長以及獲取、設計工程和生產的低效也延長了研發的周期,從另一方面增加了最終的成本。伴隨著更少新產品進入市場,創新需要從產品創新調整到流程創新,諸如設計、研發和生產,以為了提升效率和減少成本。這也可以通過或許盡可能早的或許更多關于設計的知識在研發階段來實現,且可以通過使用綜合的設計框架伴以數字化的生產軟件來促進這一流程。

6 結論

這一研究清晰的展現了使用數字化生產技術來優化飛機機身裝配工作的優勢。數字化生產技術和在圖一所展示的綜合設計框架的結合,意味著概念化生產網絡可以被研發,伴隨著設計的進步以及對勞動力使用和成本可以制作出準確的預測。生產模擬和驗證軟件的使用將可生產性堅定地帶入設計領域,在這個領域中生產的工程師可以直接的在裝配計劃中做出更多的工作。

這一方法的優勢在于它促使了在確保準確成本下概念化飛機建造的生產并且引領了時間信息以為了投標和計劃活動。它提供了事先記錄的模擬對于流程的訓練和指導,以及可以將流程的效果依據操作級別的經驗進行適當的裁剪。數字化的生產環境提供了一個虛擬的設計團隊(DBT)領域,因而使用者可以視覺化的進行裝配,因而其可以研發、識別和減少裝配的問題。

另一個優勢在于它促使了對于優化數據的生成和使用,這一數據在生產流程中可以使得人們更好的從生產方面做出決定。綜合的、基于Windows的運行環境是很容易去使用而且系統也會自動的產生輸出數據,例如多維設計模型、結構和航天性能數據、資源使用和效率表格、車間中的指示等。

網絡數據的分析也會被執行為基于學習曲線中的不同的點,而個體在活動和最終裝配線上的效率也可以被識別。循環時間和關鍵路徑會自動的被計算,組裝的瓶頸也會被高亮出來。

[參考文獻]

[1]Raju J.A Conceptual Design and Cost Optimization Methodology[C]//American Institute of Aeronautics & Astronautics, 44th AIAA/ASME/AHS Structures, Structural Dynamics and Materials Conference, Norfolk, Virginia, April, 2003.

[2]Mawhinney, P.CAE Integration for Aircraft Structural Design. PhD Thesis[C]//School of Aeronautical Engineering, Queens University Belfast, Northern Ireland, September 2004.

[3]Mawhinney, P., Price, M., Armstrong,C.G., Ou, H., Murphy, A., Gibson, A.,Curran, R.Using Idealized Models to Enable Integration and Analysis Driven Design[C]//AIAA-2003-6747, AIAAs 3rd Annual Aviation Technology, Integration,& Operations (ATIO) Forum, Denver, November 2003.

[4]Mawhinney, P., Price, M., Armstrong, C., Curran, R., Murphy, A., Early, J., Raghunathan, S. & Ou, H. Design and Analysis Integration using Systems Engineering for Aircraft Structural Design[C]//AIAA-2004-6204, 4th AIAA Aviation Technology and Operations Forum, Chicago, 20-22nd September 2004.

[5]Murman E. M., Walton M., Rebentisch E. Challenges in the better, faster, cheaper era of aeronautical engineering and manufacturing[C]//The Aeronautical Journal, October.

Classification of 3D Structure Instruction in Aircraft Structural Development

SURAJ ADHIKARI(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics & Astronautics, Nanjing 210016, China)

Abstract:This article describes a product development approach based on the automatic generation of CAD data, these CAD data can be used as a structural analysis and production plan of the aircraft fuselage. In the design aspect of the introduction makes the introduction of a prototype and tools in the production of expensive activities before making a feasible design, production planning and process validation. Network analysis for the simulation of aircraft fuselage assembly operations shows that when the capital efficiency is increased by 19%, compared to the actual assembly process, the use of labor can be significantly improved. This simulation predicts these results in a single final assembly die and these results can be achieved. As the two abrasive tools can be used in the assembly process in reality, this result can be reflected in the financial aspects of the savings.

Key words:3D structure instruction; aircraft structural development; classification