RGV系統設計與應用

劉俏

摘 要:介紹了一種新型的RGV導軌技術,采用地下鋪設鋼結構的形式來實現RGV車體的導向、供電和地址獲取等功能。并通過具體的工程項目來舉例分析了軌道的設計、控制系統和通訊原理、車載夾具的設計過程,通過實際的應用,項目取得了很好的使用效果。

關鍵詞:RGV;通訊;夾具設計;軌道

中圖分類號:F253.9 文獻標識碼:A

Abstract: Introduce a new rail technique of RGV(Rail Guide Vehicle); and take steel structure underground surface to achieve the RGV's directions、power-up and get address, and give an engineering project to analysis the process of the rail designment、control systems and communication of principle、grip on the RGV and so on, and the project have a good effects in the course of using.

Key words: RGV; communication; grip design; rail

目前隨著企業自動化的意識和自動化產業的不斷發展,現在無論在汽車裝配還是在零部件裝配中,都應用到RGV(Rail Guide Vehicle,RGV),具有運行速度較快、性能穩定性較好等特點,到目前為止RGV根據設計功能的不同,簡單的分為裝配型和運輸型兩種,分別應用于產品部件的裝配和工廠中物料的運輸。根據軌道形式分為往復式RGV和環形RGV,主要區別是環形RGV可以在同一軌道上運行多輛車體,可大大提高運輸和裝配的能力,目前大多數工廠都會選擇環形軌道RGV。在本文中主要講述的是沈陽新松機器人自動化股份有限公司根據國內某大型變速箱廠的要求,摒棄了其傳統的RGV的聯動模式(既一個工位RGV停止其他所有的工位RGV也全部停止的模式,其存在電纜供電、地上工字鋼導軌安裝方式、認址不準確等缺點),而是采用由十幾臺新型RGV車體、車載夾具、車載控制器、通訊系統、地面控制臺、調度控制系統、供電設備及地下環形軌道組成的新型柔性裝配線系統。

1 工藝流程及主要特點

(1)工藝流程:在一個變速箱裝配系統中,由數臺RGV及環線軌道構成的一個輸送線。在這個環線上按照工藝需要布置相應的裝配工位(站點),在每個工位上自動或人工完成指定的裝配或調整工作。

當一臺RGV從準備工位運行到最后工位時,就應該有一臺按照要求裝配測試完成的成品。從準備工位開始,RGV每到達一個工位,就停下來等待工人進行裝配操作,當操作完成后由操作者按動RGV上相應的按鈕,RGV就會自動運行到下一個工位等待裝配操作。

(2)主要特點:環行裝配線RGV系統由RGV車體、車載控制器、通訊系統、運行軌道、地面控制臺、調度控制系統、供電設備等構成。車載輪系統采用前后布置單主動輪結構,輪本體帶有導向及水平轉動機構,可根據軌道的彎曲自動調節輪徑方向,以保證直線及彎道的正常行走。車載控制器采用西門子的S7-200系列的PLC,變頻器采用西門子的配套產品。通訊系統采用無線局域網實現RGV和控制臺之間的信息交換。RGV認址采用高可靠性的傳感器實現,主要通過傳感器上的可見紅色激光去測定相關條碼的位置,主要由以下三步來實現:首先,傳感器頭讀取條碼帶上的條碼,其次,掃描光線上的掃描區域測定其在條碼帶上的位置,最后通過代碼信息來計算車體所在的具體位置。RGV軌道采用地下軌道系統。RGV車體前側裝有紅色防碰傳感器和安全保險杠,在車前后裝有燈光警示,用于在工作或故障時的聲光報警,并在車體兩側有急停按鈕,任何時候按下這些急停按鈕,RGV都會緊急停車,車體平臺上安裝用于裝配變速箱和離合器的夾具等特點。

2 RGV車體構成及主要技術參數

RGV車體由車架、驅動輪單元、隨動輪、保險杠、夾具總成、無線通訊、電氣元件倉及各種罩板等組成如圖1和圖2所示,其外形和技術指標如下:

最大載重量 :600kg ; 工作載重量:450kg;

最大運行速度:45米/分鐘; 轉彎半徑:2 000毫米;

停車精度:±10毫米; 供電方式:滑觸線;

通訊方式:無線局域網; 滑觸線芯數:四芯電源;

RGV車體設計主要加強了安全性問題的考慮,為了確保RGV車體在運行過程中的自身保護及人員安全,RGV采取了多級安全措施。在RGV車體的運行前端設有紅外防碰傳感器和安全保險杠,主要保護穿梭環線的行人和避免兩車之間間隙過近。在車體的正前方裝有紅綠警示燈,用于RGV在工作時或是發生故障時提示操作工人。并且在RGV車體兩側有設有急停開關按鈕,操作工人只要在任何時候按下這些急停按鈕,RGV都會緊急停車,以免發生事故。RGV車體前端的天線主要是通過無線局域網來實現RGV和控制臺之間的信息交換。

3 電氣控制系統

3.1 控制臺和調度控制系統

控制臺搭載的WinCC環境平臺是RGV系統的核心,它主要功能包括通訊管理,RGV運行狀態、數據采集和運行狀態顯示。控制臺可實時在屏幕上顯示系統工作狀態,包括RGV的數量、位置、狀態。RGV調度管理系統可以采用集中調度管理方式,控制臺根據生產管理系統下達的任務和各個RGV的工作狀態、運行情況,通過通訊系統將命令和任務傳遞給RGV。RGV調度管理系統也可以采用非集中調度管理方式。在這種方式下,調度管理系統只負責信息的采集和信息的定點(對象)傳送。RGV調度管理系統主要完成下述任務:

(1)信息的接收和分配傳輸;

(2)RGV運行狀態上報;

(3)RGV狀態監測;

本系統中與WinCC連接通訊的是S7-200系列的PLC,WinCC和S7-200之間是通過OPC方式實現的以太網通訊。

3.2 系統界面概覽

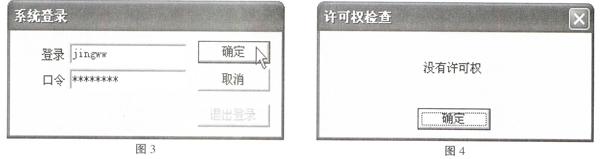

(1)用戶登錄

只有授權的用戶才能登錄系統,并完成系統的設置。當點擊左側的按鈕“用戶登錄”時,彈出提示框(圖3),輸入用戶名和口令,點擊“確定”按鈕登錄系統,以完成系統的設置與運行。當輸入的用戶名不存在或是口令錯誤,都將給出相應的提示。在進行需要授權的操作時,如果當前用戶沒有該權限,則彈出提示框如(圖4)。

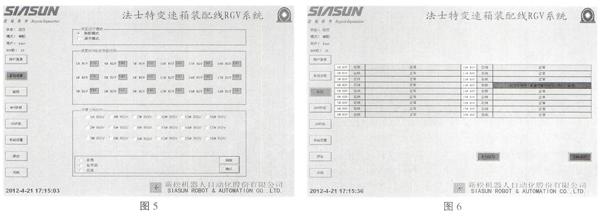

(2)系統設置(圖5)

用戶登錄系統后,只有完成系統設置才能使系統正常運行。

“設置RGV站點停留時間”欄目,可以控制緩沖工位的RGV停留時間。

“設置上線RGV”欄目,可以控制RGV上線的車號。選定上線RGV車號后點擊“確定”按鈕。

(3)監控

監控界面(圖6)中顯示上線RGV的工作狀態,當RGV出現故障時也會在這個界面顯示出故障原因。該界面下面有上線RGV的整體控制按鈕,其中包括“初始化”、“系統運行”、“系統掛起”、“系統急停”和“系統恢復”。當在“系統設置”中選定了上線的RGV后,則在此界面進行系統運行狀態的設置。當系統首次運行時,需要使用“初始化”進行RGV的初始化和地址排序的分配。系統初始化后就可以點擊“系統運行”使系統開始運行。當系統需要停止運行的時候,請點擊“系統掛起”。當系統有緊急情況需要急停的時候,請點擊“系統急停”,系統急停狀態下恢復正常運行時,點擊“系統恢復”。

(4)RGV狀態

該界面顯示RGV當前地址、目標地址、當前夾具的翻轉角度、執行狀態、完成狀態和停止狀態。如圖7所示:

通過以上電氣控制系統和地面控制臺的管理,已經把RGV整套的通訊管理、運行狀態、數據采集和運行狀態顯示都實時地通過顯示屏幕呈現出來。方便了操作者了解RGV的運行狀態和任務分配,也方便知道RGV運行錯誤的原因,使操作者可以在第一時間處理問題,這樣操作系統才能更加人性化與智能化。

4 RGV軌道及相關部件

(1)此裝配系統中的RGV軌道和常規的RGV地面上的軌道有很大的不同,常規的地面軌道采用的是地面上安裝工字鋼,并在工字鋼的側面安裝供電系統的滑觸線接頭,使其與車體的供電系統相連接。由于地面上安裝型鋼,導致了工人很大的操作不方便和不安全性,而新系統中的RGV軌道采用地下安裝鋼結構,并在地面下安裝供電系統通過供電小車中的滑觸線接頭來實現電力供應。這樣的軌道設計即保證了整條環線的平坦性,方便人員和物流小車的穿插出入,又能保證人員在環線中穿梭的安全性,非常方便。如圖8所示:

本導軌的設計主要有以下內容:首先在地面上先開出地基槽,然后用螺母調整安裝機架,使其高度和地平面持平。采用供電滑動小車的形式來從滑觸線中進行取電并采集相關地址進行反饋。最后在鋼結構及取電系統的上部全部鋪設了鋼板,如圖9所示,可以清晰地看出地基上蓋板和環線外側的地面是一致的,這樣可以很方便操作工人的運行和物料的傳送,同時又可以避免RGV驅動車輪在行駛過程中對地面造成的磨損。

在為寶雞法士特齒輪廠提供的RGV系統中,RGV車輛為18臺,根據裝配工藝的安排和車體的導向輪與地基相連接的取電小車相對位置,并通過幾何計算和車體本身的朝向得出RGV車體的導向溝槽長度、弧度和具體的布置位置。如圖10所示。

在軌道設計中增添了許多軌道維修口,并在地基的最下面帶有排水口,這樣可以方便RGV的檢修及供電小車的維護,具體樣式如圖11所示。

(2)供電小車的主要結構(如圖12所示)。從圖12中可以看出取電小車采用滾動軸承進行導向,通過重載連接器來為RGV車體進行供電,并通過認址傳感器來識別相關地址,并且供電小車與每個RGV車體通過銷槽快插的形式進行連接,可以方便地把RGV車體從環線的任意位置于RGV車體脫離,并在RGV車體出現故障時可以快速的脫離環線進行維修,并可將RGV快速的安裝到環線中。這是不同于傳統的RGV需要先拆掉滑觸接頭才能使RGV車體同軌道進行分離。

通過以上的說明可以看出,軌道設計完全出于人性化方面考慮,既方便了RGV車體在運行過程中的維修,又減少了傳統RGV對地面的磨損。非常美觀和安全。

5 RGV車載夾具說明

為寶雞法士特齒輪廠設計的車載夾具分別適應了13種不同的變速箱和離合器殼體的夾具集成。如圖13所示。采用通過人工按鈕操作控制電機來調整減速機輸出軸的旋轉角度,使夾具整體處于每個箱型裝配的最佳位置。在設計夾具的過程中,充分考慮了人體工程學在夾具的高度和旋轉角度上都非常適合工人進行操作,使工人在操作時簡潔方便。由于裝配工藝中提出在上線的RGV中可能摻雜不同類型的變速箱和離合器殼體,所以整套夾具具有快換功能。并且為了防止工人在裝卡夾具時出現馬虎和不認真情況,容易造成工件的掉落,本文采用夾具糾錯設計,如果工人把工件沒有牢實的固定在夾具上,夾具下面與工件相連的大螺栓在擰緊的過程中會非常吃力,如遇到這種情況,工人可重新吊裝工件并且牢固的把工件放在夾具中。

6 結束語

伴隨我國物流系統和自動化技術的高速發展,同時各種控制技術日益成熟,對RGV在裝配廠和物流系統中的應用也提出了更高要求。通過以上供電系統、控制系統和通訊、軌道設計等方面的應用,使得RGV在生產和生活中得到了更加安全方便、更加人性化的發揮。上述RGV系統和車載夾具已經在陜西寶雞法士特齒輪廠應用了3年多時間,設備穩定運行,并得到了客戶的好評。