考慮襯套影響的橫向穩定桿側傾剛度計算方法及其應用

李志魁 吳曉濤

(中國第一汽車股份有限公司技術中心,長春130011)

?

考慮襯套影響的橫向穩定桿側傾剛度計算方法及其應用

李志魁吳曉濤

(中國第一汽車股份有限公司技術中心,長春130011)

【摘要】對某重型載貨汽車進行底盤K&C試驗時發現,反向輪跳試驗測得的前橫向穩定桿有效側傾角剛度明顯小于經驗公式計算值。結合臺架試驗分析可知,橡膠襯套徑向剛度偏低將導致橫向穩定桿有效側傾剛度變小,而傳統計算方法未考慮襯套的影響,使得計算誤差很大。針對該問題,運用ADAMS/View軟件開發了考慮襯套影響的穩定桿側傾剛度計算方法,該方法通過增大橡膠襯套徑向剛度,計算精度較高,有效解決了前橋側傾剛度不足的問題。

1 前言

橫向穩定桿側傾剛度對整車側傾角和穩態轉向特性有直接影響[1,2]。橫向穩定桿側傾剛度過低容易造成轉向側傾角和不足轉向過大[3],在設計階段一定要合理匹配。對某重型載貨汽車進行K&C反向輪跳試驗發現,其前橋橫向穩定桿側傾剛度的試驗值明顯小于設計計算值,而這是由于傳統計算方法未考慮橡膠襯套彈性對橫向穩定桿側傾剛度的影響,導致計算結果不準確。本文運用ADAMS/View軟件,研究了考慮襯套影響的橫向穩定桿側傾剛度計算新方法,可更加精確的應用于設計開發過程中。

2 橫向穩定桿側傾剛度的傳統計算方法

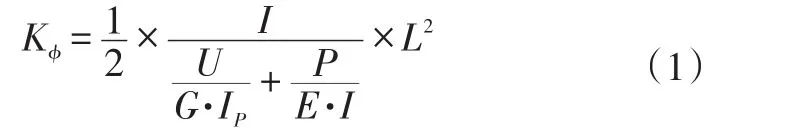

規則的橫向穩定桿示意如圖1所示,其側傾剛度的傳統計算公式如下:

式中,E、G分別為材料的彈性模量和剪切模量;

圖1 規則橫向穩定桿示意

利用以上經驗公式,計算得到某重型載貨汽車橫向穩定桿的側傾剛度設計值為3 650 N·m/(°)。

以上方法雖簡便易行,卻有以下缺點:

a.對于不規則的彎曲復雜結構橫向穩定桿,經驗公式的計算精度存在較大誤差;

b.僅是對橫向穩定桿本身的計算,不能考慮橡膠襯套等彈性環節對有效側傾剛度的影響。

3 重型載貨汽車K&C反向輪跳試驗

設計完的橫向穩定桿裝備某車,經主觀評價存在轉向時車身側傾角過大的問題。利用國內首臺載貨汽車K&C試驗臺進行前橋反向輪跳試驗,得到橫向穩定桿的有效側傾剛度。試驗時將車架固定,左、右輪加載墩同時做反向跳動,模擬側傾運動。

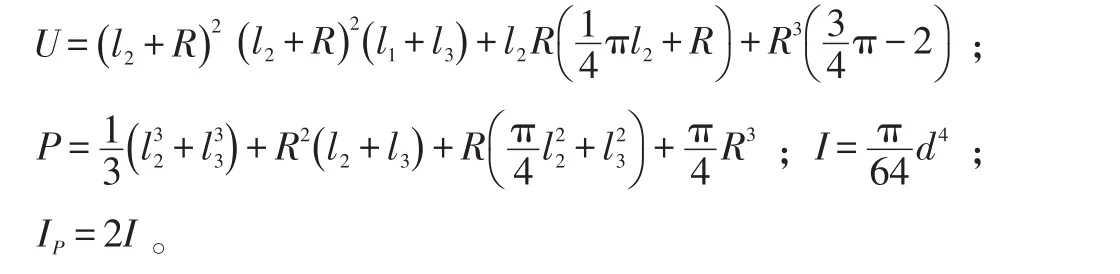

試驗分為配置橫向穩定桿和拆除橫向穩定桿兩個工況。對兩個工況的側傾角剛度求差值,即可得到橫向穩定桿的有效側傾剛度,如圖2和圖3所示。

圖2 配置帶橫向穩定桿的反向輪跳K&C試驗側傾剛度結果

圖3 拆除橫向穩定桿的反向輪跳K&C試驗側傾剛度結果

由圖2和圖3可知,配置橫向穩定桿的前橋綜合側傾剛度為5 094.1 N·m/(°),拆除橫向穩定桿后的前橋綜合側傾剛度為2 619.2 N·m/(°)。兩者相減,得到橫向穩定桿起作用的有效側傾剛度為2 474.9 N·m/(°),該值遠小于橫向穩定桿側傾剛度的設計值3 650 N·m/(°),僅為設計值的67.8%,未達到預期的防側傾效果。

4 橫向穩定桿側傾剛度小的原因排查

經檢查,橫向穩定桿的制造尺寸與圖紙相符,材料工藝也不存在問題。裝車后,橫向穩定桿與前橋之間、橫向穩定桿端部與吊臂下端、吊臂上端與車架之間均采用橡膠襯套連接。

初步考慮是橡膠襯套的彈性形變降低了橫向穩定桿裝車后的有效側傾剛度。因此,進行橡膠襯套徑向剛度臺架試驗、襯套和橫向穩定桿綜合側傾剛度臺架試驗,以查找原因。

4.1橡膠襯套徑向剛度臺架試驗

對橫向穩定桿與前橋之間、橫向穩定桿端部與吊臂下端、吊臂上端與車架之間的橡膠襯套分別進行靜態的徑向剛度試驗,試驗結果見表1。

表1 橡膠襯套靜態徑向剛度試驗結果 N/mm

分析國外某樣車發現,其橫向穩定桿與前橋的橡膠襯套徑向剛度達23 290 N/mm;其吊臂上、下端均采用剛度很大的球銷連接來代替橡膠襯套。對比該重型載貨汽車相關襯套的徑向剛度可知,與國外樣車有較大差距。

4.2襯套和橫向穩定桿綜合側傾剛度臺架試驗

對實車前橋處襯套、吊臂下端襯套和橫向穩定桿進行綜合側傾剛度臺架試驗。試驗時,橫向穩定桿一端固定,另一端加載,加載端的載荷和位移試驗結果如圖4所示。

圖4 襯套和穩定桿綜合側傾剛度臺架試驗結果

圖4中,臺架試驗曲線變形為0附近的剛度明顯偏小,其原因是前橋處襯套的內徑和橫向穩定桿外徑尺寸屬小間隙配合,會導致剛開始加載階段的剛度偏低。對此處為過盈配合的穩定桿試驗,其結果無此現象。

由圖4得到的橫向穩定桿線剛度K=144 N/mm,按照公式轉化為側傾角剛度:

式中,La為橫拉桿橫向長度。

由上述可知,包含前軸襯套和吊臂下端襯套的橫向穩定桿試驗得到的側傾剛度結果為2 666.3 N·m/(°),與實車K&C試驗結果2 474.9 N·m/(°)接近,都遠小于設計值3 650 N·m/(°)。其中,綜合側傾剛度臺架試驗只含前軸襯套和吊臂下端襯套,不包含吊臂上端襯套;實車K&C反向輪跳試驗時多出了吊臂上端襯套的彈性環節,所以其試驗結果會稍小于綜合側傾剛度臺架試驗結果。

通過以上兩個臺架試驗可知,橡膠襯套的徑向剛度變小時襯套和橫向穩定桿的綜合側傾剛度值降低,與傳統經驗公式設計值相差較大。

5 橫向穩定桿側傾剛度ADAMS計算方法

由上述分析可知,襯套對橫向穩定桿綜合側傾剛度的影響不能忽略,而傳統計算方法又未加考慮,導致設計計算值與實車相差較大。因此,在設計開發階段,需要開發一種考慮襯套影響的穩定桿側傾剛度計算方法。

5.1橫向穩定桿側傾剛度ADAMS模型

橫向穩定桿的ADAMS建模主要有離散BEAM梁方法和基于模態疊加的多柔體方法兩種。兩種方法均能較好的模擬橫向穩定桿側傾剛度,但離散BEAM梁法更為簡便快速[4]。本文即采用該方法,將橫向穩定桿離散為多段剛體,剛體之間通過無質量的鐵木辛柯梁[6,7]連接,如圖5所示。

圖5 無質量的鐵木辛柯梁

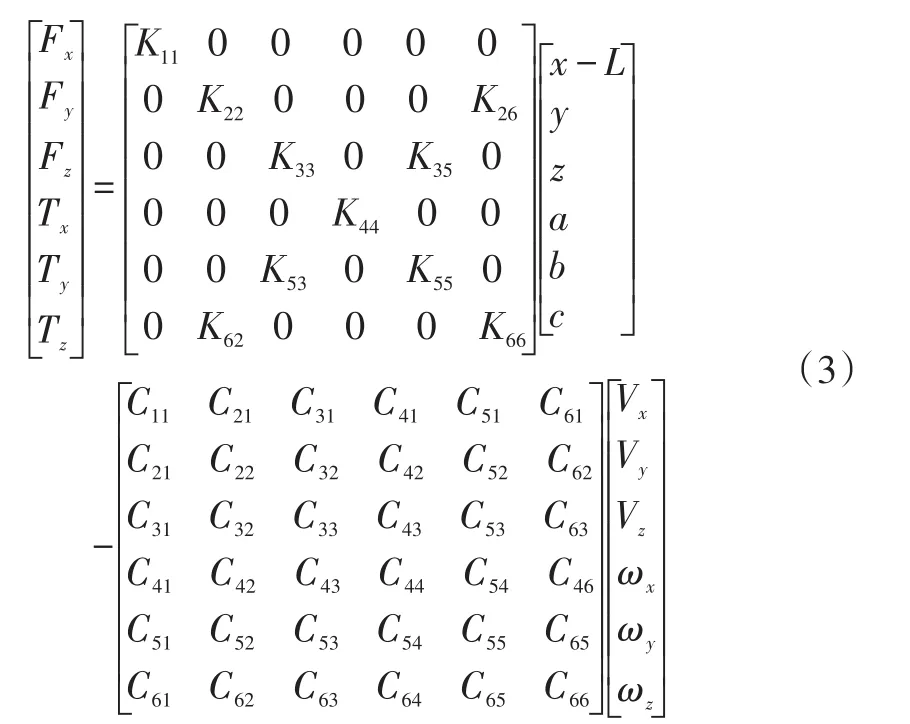

I、J分別為固定連接在相鄰兩剛體上的坐標系。兩剛體間的作用力和力矩大小與I、J坐標系的相對位移和速度有關,具體公式如下:

式中,Fx、Fy、Fz為兩剛體間的作用力;Tx、Ty、Tz為作用力矩;[Kij]為剛度矩陣;x、y、z為I、J坐標系的相對線位移;L為I、J坐標原點的初始距離;a、b、c為I、J坐標系的相對角位移;[Cij]為阻尼矩陣;Vx、Vy、Vz為I、J坐標系的相對線速度;ωx、ωy、ωz為I、J坐標系的相對角速度。

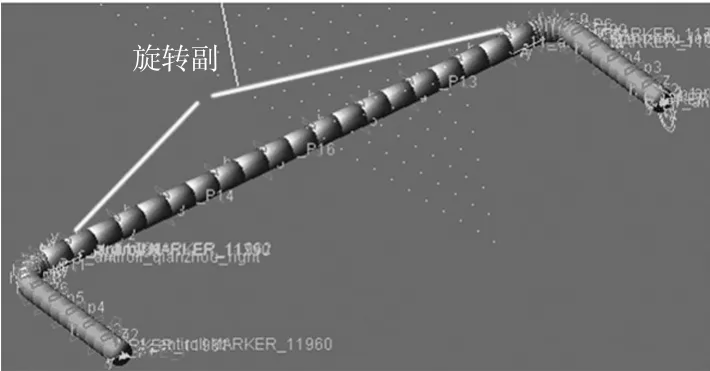

式(3)中,剛度和阻尼矩陣均為對稱陣,由ADAMS根據實際橫向穩定桿的截面形狀和材料特性自動給出。將該車橫向穩定桿按實際尺寸離散為31個小剛體,暫不考慮襯套的影響。因此在橫向穩定桿與前橋連接處采用旋轉副連接,橫向穩定桿一端采用固定副,另一端加載,仿真模型如圖6所示。

圖6 未考慮襯套的橫向穩定桿側傾剛度ADAMS模型

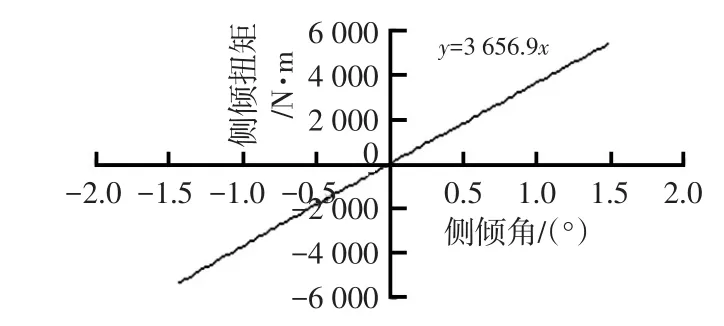

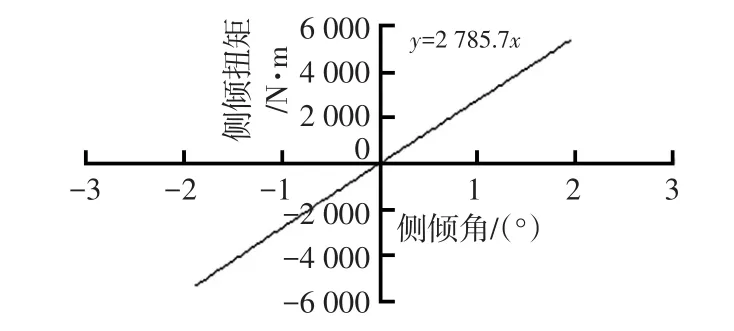

仿真得到的橫向穩定桿側傾剛度結果如圖7所示。

圖7 橫向穩定桿側傾剛度ADAMS仿真結果

從圖7的仿真結果可知,橫向穩定桿側傾剛度為3 656.9 N·m/(°),與傳統計算值基本一致。說明不考慮襯套影響,僅對橫向穩定桿的側傾剛度計算,傳統經驗公式和ADAMS的離散BEAM梁方法都可以。但對于不規則彎曲的橫向穩定桿來說,經驗公式需修正,ADAMS方法更為精確方便。

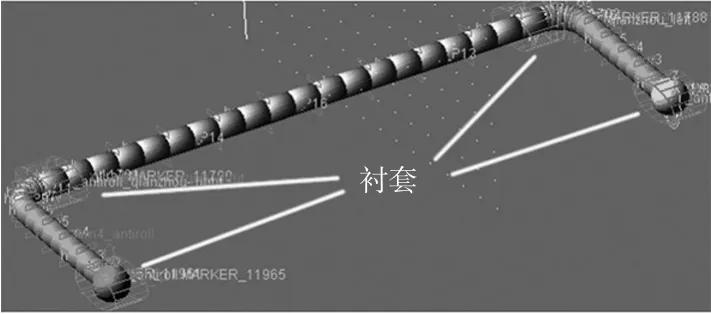

5.2考慮襯套的橫向穩定桿綜合側傾剛度ADAMS模型

在上述所建橫向穩定桿ADAMS離散模型的基礎上,加入襯套環節。橫向穩定桿與前橋連接處的襯套徑向剛度取實測值5 799.325 N/mm;在橫向穩定桿左、右端部增加兩個虛擬物體來模擬吊臂下端,通過襯套與橫向穩定桿相連,徑向剛度取表1實測值3 067.45 N/mm。經多輪反復計算,襯套徑向剛度對橫向穩定桿綜合側傾剛度結果影響最敏感,而軸向剛度及3個方向角剛度的影響不敏感,取正常值即可。將一端虛擬物體固定,在另一端虛擬物體處加載,進行考慮襯套的橫向穩定桿綜合側傾剛度仿真分析,如圖8和圖9所示。

圖8 考慮襯套的橫向穩定桿綜合側傾剛度ADAMS模型

圖9 考慮襯套的橫向穩定桿綜合側傾剛度ADAMS仿真結果

由圖9的分析結果可知,考慮襯套的橫向穩定桿綜合側傾剛度ADAMS仿真結果為2 785.7 N·m/(°),與臺架試驗結果2 666.3 N·m/(°)相差不大,誤差僅為4%左右,從而驗證了考慮襯套的橫向穩定桿側傾剛度AD?AMS模型正確性,并進一步證明襯套的彈性形變導致該車橫向穩定桿的綜合側傾剛度明顯降低。

5.3ADAMS模型的K&C反向輪跳試驗驗證

在ADAMS模型基礎上,增加橫向穩定桿吊臂、前軸總成、垂臂、板簧及加載墩等環節。橫向穩定桿與前軸之間、吊臂上下端均采用襯套連接,襯套徑向剛度值采用表1的實測值。建立帶橫向穩定桿的K&C反向輪跳仿真模型如圖10所示。

圖10 某重型載貨汽車前橋K&C反向輪跳ADAMS模型

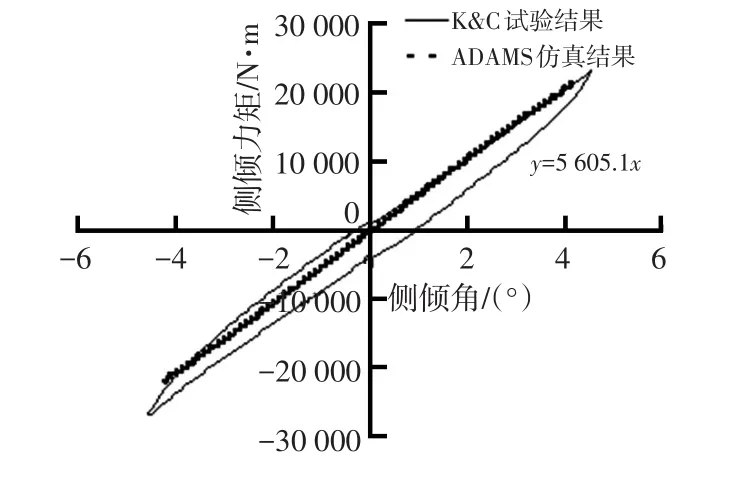

對上述模型進行反向輪跳仿真,然后拆除橫向穩定桿及吊臂再進行反向輪跳仿真,可分別得到配置、拆除橫向穩定桿的反向輪跳K&C仿真結果,與反向輪跳K&C試驗結果進行對比,如圖11和圖12所示。

由圖11和圖12可知,配置、拆除橫向穩定桿的AD?AMS反向輪跳仿真結果與K&C試驗結果均吻合較好,進一步驗證了模型正確性。配置、拆除橫向穩定桿的前橋側傾剛度的ADAMS仿真結果分別為5 605.1 N·m/(°)和2 941.2 N·m/(°)。兩者相減,得到綜合了前軸及吊臂襯套的橫向穩定桿側傾剛度ADAMS仿真值為2 663.9 N·m/(°),與K&C試驗結果2 474.9 N·m/(°)很接近,誤差在7%左右。K&C反向輪跳的ADAMS仿真結果稍小于橫向穩定桿綜合側傾剛度ADAMS仿真結果,同樣是因為K&C反向輪跳仿真時增加了吊臂上端襯套的彈性環節(襯套徑向剛度取值為表1實測剛度12 490.9 N/mm)。

圖11 配置橫向穩定桿的反向輪跳K&C試驗和仿真結果

圖12 拆除橫向穩定桿的反向輪跳K&C試驗和仿真結果

6 基于ADAMS的側傾剛度改進

綜合以上試驗數據并結合ADAMS分析可知,原車綜合側傾剛度降低的主要原因是與橫向穩定桿連接的襯套徑向剛度過低。對襯套進行優化,提高其徑向剛度,改進前、后橡膠襯套靜態徑向剛度試驗結果如表2所列。

表2 改進前、后橡膠襯套靜態徑向剛度試驗結果 N/mm

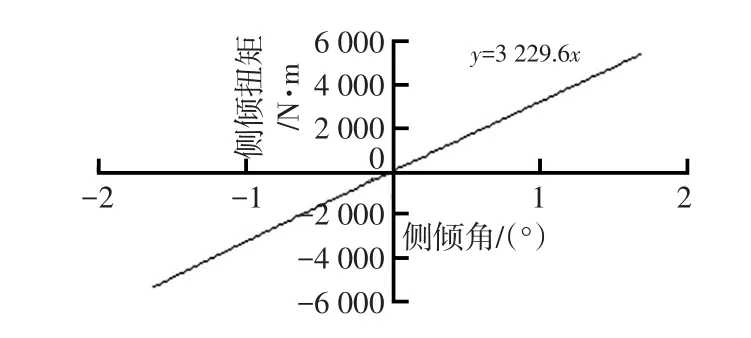

按改進后剛度進行ADAMS仿真分析,結果如圖13所示。

圖13 襯套改進后穩定桿綜合側傾剛度ADAMS仿真結果

對改進后的襯套進行臺架試驗,結果如圖14所示。

圖14 襯套改進后穩定桿綜合側傾剛度臺架試驗結果

根據公式(2),將試驗結果換算成側傾的角剛度為3 362.54 N·m/(°),與ADAMS仿真結果3 229.6 N·m/(°)很接近。

通過提高橫向穩定桿與前橋之間、穩定桿端部與吊臂下端的襯套徑向剛度,使得橫向穩定桿的綜合側傾剛度由原臺架的2 666.3 N·m/(°)提高到3 362.54 N·m/(°),增加了約700 N·m/(°)。經實車主觀評價,改善了橫向穩定桿的抗側傾效果。

7 結束語

研究了考慮襯套影響的橫向穩定桿側傾剛度AD?AMS計算方法,與傳統經驗公式計算相比,其具有以下優點:

a.對于各種復雜彎曲結構的橫向穩定桿側傾剛度均能方便地計算;

b.可考慮襯套對于橫向穩定桿綜合側傾剛度的影響。

經試驗驗證可知,該ADAMS方法計算結果更加準確。將該方法應用于工程實踐,通過提高原車橫向穩定桿連接襯套的徑向剛度,可明顯提高前橋的綜合側傾剛度。

參考文獻

1孫亞軍,郭福祥.某輕型客車橫向穩定桿的匹配研究.輕型汽車技術,2015,Z1:6~8.

2王冬成,潘筱,等.后橫向穩定桿對汽車不足轉向性能的影響.鄭州大學學報(工學版),2012,33(06):68~70.

3蔡章林,宋傳學,等.車輛穩態回轉特性的虛擬仿真.吉林大學學報(工學版),2006,36(03):311~319.

4廖芳,王承.橫向穩定桿建模方法研究.汽車技術,2006,07:5~8.

5 ADAMS/View help. MDI, 2010.

6李志魁,王建宇,等.某自卸車轉向與懸架干涉的ADAMS校核和優化設計.汽車技術,2012,02:30~34.

(責任編輯簾青)

修改稿收到日期為2016年2月1日。

主題詞:載貨汽車橫向穩定桿側傾剛度襯套ADAMS

A New Method of Calculating the Roll Stiffness of Anti-roll Bar Considering the Impact of Bushings and Application

Li Zhikui, Wu Xiaotao

(China FAW Co., Ltd R&D Center)

【Abstract】We learn from chassis K&C test of a heavy duty truck that the effective side roll angle stiffness of front anti-roll bar measured from reverse wheel jump test is smaller than the calculated value of empirical equation. We know from bench test that low radical stiffness of the rubber bushings leads to the diminished effective roll stiffness, whereas the conventional calculation method which does not consider the impact of bushing, leads to substantial calculation error. Therefore, we apply ADAMS/View software to develop a method to calculate anti-roll bar roll stiffness that considers the impact of bushing, this method improves calculation accuracy by increasing radial stiffness of rubber bushing, thus solving the problem of insufficient side roll stiffness of front axle effectively.

Key words:Truck, Anti-roll bar, Roll stiffness, Bushings, ADAMS

中圖分類號:U463.33

文獻標識碼:A

文章編號:1000-3703(2016)04-0013-05