對油中異物引起發電機漏氫量大的檢查及處理

常濱 釗學明

摘 要:本文介紹了鄒縣電廠1000MW機組大修后出現發電機漏氫量大的重大缺陷,并對密封油中進入異物引起發電機漏氫量大及治理情況進行了分析總結,對今后1000MW機組密封瓦的檢修維護具有借鑒意義,同時對機組的安全運行具有重要的意義。

關鍵詞:密封瓦;漏氫量大;鐵屑;治理

1 設備概況

1.1 主要技術參數

1)密封油油質:同汽機潤滑油;2)密封油油量:230 L/min;3)密封瓦進油溫度:45℃;4)密封瓦出油溫度:≤70℃;5)密封瓦油壓大于機內氫壓:0.055±0.02(MPa)。

1.2 概述

發電機密封瓦(環)所需用的油,即汽輪機軸承潤滑油,人們習慣上按其用途稱之為密封油。密封油系統專用于向發電機密封瓦供油,且使油壓高于發電機內氫壓(氣壓)一定數量值,以防止發電機內氫氣沿轉軸與密封瓦之間的間隙向外泄漏,同時也需防止油壓過高而導致發電機內大量進油,故密封油系統在密封油泵出口設置了油氫差壓閥以自動調節油氫差壓符合0.055

±0.02MPa的要求,油、氫壓力取樣分別取自發電機勵端密封油進油管、密封油膨脹箱底部。密封油系統是根據密封瓦的形式而決定的,最常見的有雙流環式密封油系統和單流環式密封油系統。鄒縣電廠1000MW機組密封油系統為單流環式密封油系統。

1.3 系統工作原理

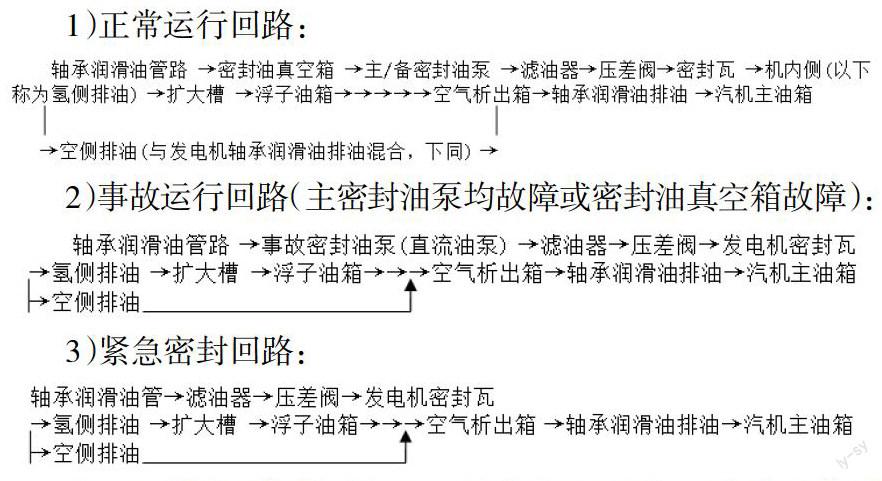

密封油系統中主要包括:正常運行回路、事故運行回路、緊急密封回路、自密封回路、真空裝置、壓力調節裝置及開關表盤等。這些回路和裝置可以完成密封油系統的自動調節、信號輸出和報警功能。

1)正常運行回路:

2)事故運行回路(主密封油泵均故障或密封油真空箱故障):

3)緊急密封回路:

此運行回路的作用是在主密封油泵和直流油泵都失去作用的情況下,軸承潤滑油直接作為密封油源密封發電機內氫氣。此時發電機內的氫氣壓力必須降到0.05MPa~0.02MPa。

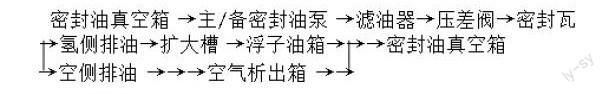

4)自密封回路(該方式一般用于機組停運后,發電機內有壓力,主機潤滑油短時停運工況):

2 設備缺陷情況

1)鄒縣發電廠#8機組2014年4月份大修結束,機組并網后計算發電機漏氫量為22.18Nm3/天,發電機漏氫量偏大。對#8機整個涉氫區域進行了多次的系統排查均未查到明顯泄漏點。

2)與此同時密封油浮子油箱內出現間歇性異音,并伴隨油位波動。為消除該缺陷,對浮子油箱進行了隔離操作,隔離前發電機汽端密封油壓比勵端高5kPa左右,在隔離過程中密封油壓出現波動造成汽端密封油壓比勵端高19kPa左右,始終沒有恢復到隔離之前的差值。檢查浮球閥未發現異常,復裝后油位波動情況好轉,能夠控制浮子油箱油位在油箱中心線以上。然而發電機內氫氣壓力下降速度大幅增加,計算發電機漏氫量達90 Nm3/天,大幅超過12Nm3/天的設計漏氫量。

3 缺陷分析

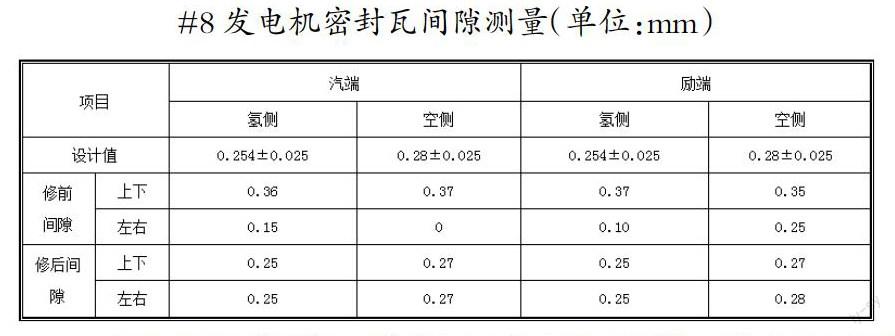

1)根據檢修記錄,復裝時密封瓦間隙值符合規程和廠家設計要求。

2)對#8機整個涉氫區域進行了多次的系統排查均未查到明顯泄漏點。測量空氣析出箱排氣口氫氣含量大,主機油箱排氣口也測出有少量氫氣。

3)檢修人員將#8發電機漏氫檢測儀與#7發電機漏氫檢測儀主機交換,送電后兩臺儀表指示一致。

4)檢修人員對#8發電機密封油油氫差壓在45kPa至75kPa范圍內進行調整,隔離#8發電機氫氣純度儀,觀察#8發電機漏氫無明顯減小。

5)相繼隔離#8發電機A、B、C、D氫氣冷卻器,發電機內氫壓變化無明顯變化,各氫氣冷卻器放空氣門處測量無漏氫。

6)手測#8機密封瓦汽端、勵端空側回油管氫氣含量均為0LEL。測量空氣析出箱排氣口氫氣含量均為113LEL,且排氣量大。

7)關閉#8機密封油浮子油箱出口手動門3.5秒,浮子油箱內部油位上升30mm,初步測算氫側密封油回油流量為188.5L/min(未扣除浮子油箱內部管道和浮球容積)。

8)根據以上#8發電機漏氫排查情況和現場密封油系統存在的異常情況,發電機漏氫量大的原因初步分析為發電機勵端氫側密封瓦存在間隙異常情況,原因如下:a.現場測量發電機汽端和勵端氫側回油量為180L/min左右,大于40L/min的設計值。b.發電機勵端回油溫度為46℃,汽端為64℃。c.發電機密封油進油壓力汽端比勵端高19kPa左右。d.汽端和勵端空側回油母管在線漏氫監測儀無報警,手測氫氣含量為0。e.浮子油箱油位波動,雖然油位能夠穩定在中心線以上,但從浮子油箱油位計觀察,油中氣泡較多。

4 治理情況

1)利用#8機組停機機會,檢修人員對#8發電機勵端密封瓦進行了解體檢查,發現如下情況:a.打開密封瓦觀察孔端蓋后發現密封瓦固定彈簧上有積存鐵屑。b.密封瓦解體后發現兩密封瓦塊之間有積存鐵屑,結合面處固定彈簧及密封瓦塊之間有積存鐵屑。c.氫側密封瓦上瓦有1/3瓦塊磨損出溝痕,鎢金面有麻坑。d.勵端密封瓦處軸頸有兩條深約1.0mm、寬約1.5mm的溝痕,與密封瓦配合處軸頸較未磨損軸頸半徑方向低約0.1~0.2mm。e.從密封瓦座中清理出大量碎鐵屑。

2)原因分析:a.軸承蓋吊出后,檢查密封瓦卡澀不動,密封瓦圓周間隙不均,氫側密封瓦北部間隙較南側大,間隙小的區域發生磨損,間隙大的區域密封油流量大。氫側密封瓦泄油量大引起密封油壓低,密封效果差,氫氣隨氫側密封油進入密封油膨脹箱、浮子油箱,從空氣析出箱及主油箱排煙風機排出。檢查情況與修前的缺陷分析情況相吻合。b.清理出的碎鐵屑經確認為機加工車削出的鐵屑。#8機大修期間發電機大端蓋返東方電機廠加工密封面消除錯口問題。初步分析為發電機端蓋結合面處理時未做好防護進入密封油通道,在設備復裝過程中對油管道未吹掃干凈,密封油系統投運后鐵屑由發電機端蓋上油孔進入密封瓦導致密封瓦卡澀、磨損。c.密封油中有異物,進入密封瓦和軸頸配合間隙,在發電機轉子高速旋轉時將軸頸磨傷。

3)處理情況:a.更換勵端氫側、空側密封瓦,將密封瓦在專用胎具上進行研刮至間隙合格,復裝時調整密封瓦與發電機大軸間隙合格。瓦殼全部解體,用壓縮空氣吹掃密封瓦進油通道,清理干凈后組裝,采用1102型密封膠,復裝后用搖表測量絕緣合格。b.外委專業技術人員修復勵端密封瓦處軸頸,密封瓦研磨合格。c.汽端密封瓦處軸頸檢查無異常,密封瓦殼全部解體,用壓縮空氣吹掃密封瓦進油通道,清理干凈后復裝。d.對密封油膨脹箱、浮子箱、真空箱、密封油真空泵出口分離器進行清理,經化學驗收合格,檢查油箱內無異物;對密封油真空箱浮球閥、浮子油箱浮球閥進行解體檢查,活塞無毛刺,活動靈活無卡澀,更換閥芯密封件后復裝;檢查密封油真空箱噴嘴無堵塞、無松動。

4)機組并網后發電機汽端、勵端密封油壓力偏差在1kPa左右,漏氫量約15Nm3/天。發電機漏氫量較停機前有明顯降低,恢復至正常水平。

5 結語

通過對#8發電機漏氫量大的分析及處理,我們要認真吸取經驗教訓,提高設備檢修水平,樹立清潔檢修意識,油系統部件解體后及時封堵,做好防范異物措施;油系統設備復裝前要用面團、壓縮空氣等清理干凈;潤滑油系統投運前要濾油至NAS7級標準。同時加強隱患排查力度,做好風險分析,努力提高設備運行可靠性,保證機組修后長周期運行。

參考文獻:

[1] 1000MW氫油水系統設備說明書.東方電機控制設備有限公司,2005(9).

作者簡介:常濱(1981-),男,本科,工程師,主要從事火力發電廠集控運行專業管理工作;釗學明(1977-),男,本科,工程師,主要從事火力發電廠集控運行工作。