汽車側碰安全性車身結構設計與輕量化研究

伍升安 覃鵬飛 鄧元 陸譽文

摘要:文章在研究與掌握現有側碰法規安全性車身結構的基礎上,通過使用有限元分析軟件LS-DYNA進行模擬分析,對車身關鍵部位從結構優化、零部件材料選取等方面進行了輕量化研究,并進行了實驗驗證,使鋼板材料與材料厚度達到合理配置,達到既滿足國家側碰法規要求,又實現整車輕量化的目的。

關鍵詞:側碰法規;安全性;車身結構設計;輕量化;模擬分析 文獻標識碼:A

中圖分類號:U463 文章編號:1009-2374(2016)12-0017-04 DOI:10.13535/j.cnki.11-4406/n.2016.12.008

隨著汽車工業的飛速發展,全球汽車保有量不斷上升。在越來越多的普通人群享受到了汽車帶來的方便與快捷的同時,日益嚴峻的能源危機和全球氣候變暖問題使得汽車輕量化成為了汽車行業炙手可熱的話題。有關研究數據表明:整車質量降低10%,燃油消耗可降低6%~8%,排放量降低5%~6%。降低汽車整備質量不僅可以降低汽車的油耗、減少有害物質的排放,而且在一定程度上可以帶來車輛操控穩定性和碰撞安全性的提升,因此輕量化設計已成為汽車產品研發流程中不可或缺的環節之一。

汽車輕量化首先應保持汽車原有的性能不受影響,汽車側碰安全性是汽車輕量化面臨的主要問題之一。對于汽車而言,乘員艙側面的結構強度較弱,在汽車側碰交通事故中乘員通常會受到較大的傷害。根據世界衛生組織的統計資料,全世界平均每年約有120萬人因交通事故喪生,根據官方統計,中國歷年交通事故死亡人數穩居世界第一。在所有的汽車碰撞類型的交通事故中,側面碰撞所占的比例約達事故總量的30%左右;側碰所造成的重傷和死亡比例達到35%。國家強制性法規《汽車側面碰撞的乘員保護》(GB 20071-2006)的實施使得側面碰撞安全倍受矚目,國內各大汽車企業、研究院及高校都對汽車側面碰撞安全的各個領域進行了研究。國內外汽車實現輕量化的主要途徑有:(1)使用輕質材料,如鋁合金、鈦合金、生態復合材料、高強度鋼等;(2)車身結構輕量化設計;(3)使用新的成型方法和連接技術,如柔性軋制工藝、激光拼焊工藝等。目前國內傳統車身開發設計主要有兩個方面的不足:(1)局部材料強度余量較大,造成材料浪費、產品成本上升;(2)車身關鍵部位結構強度不足,汽車在使用過程中出現安全性、可靠性不足問題。

本文結合某乘用車開發項目,在保證車身強度、剛度、側碰安全性的前提下,利用有限元分析和實車試驗的方法,通過合理選擇零件材料、優化白車身結構等方法對車身結構進行輕量化設計,減輕白車身重量,節省燃油消耗、減少排放,不僅對未來輕量化白車身開發起到了重要的參考作用,對企業提高產品競爭力也具有重要意義。

1 汽車側面碰撞實驗方法與評價標準介紹

我國現在實行的側碰法規是以ECER95為模板制定的,同時考慮我國乘員的身高、體重與歐洲乘員有較大區別,所以在制定側面碰撞法規時也參考了日本的法規標準。

1.1 側碰實驗條件與方法

1.1.1 實驗基本條件:實驗車應停放在指定位置,保持靜止,其質量應為車輛的整備質量加上100kg(側碰假人及其測量設備的質量);移動變形壁障的特性及檢驗應符合法規GB 20071-2006中附錄C規定,其縱向中垂面軌跡應垂直于實驗車的縱向中垂面,且與實驗車上通過碰撞側前排座椅“R”點的橫斷垂面之間的距離應在±25mm內,在碰撞瞬間,應確保由變形壁障前表面上邊緣和下邊緣限定的水平中間平面與實驗前確定的位置的上下偏差在±25mm內。

1.1.2 實驗速度:碰撞瞬間移動變形壁障的速度應為50±1km/h,并且該速度至少在碰撞前0.5m內保持穩定。測量移動變形壁障的實際速度,測量儀器的準確度為1%。

1.1.3 碰撞假人準備:實驗開始前,在駕駛員位置安放一個ES-2型側面碰撞假人,假人應符合法規GB 20071-2006中附錄E或F規定。

1.2 側碰性能評價標準

1.2.1 頭部性能指標(HIC)值應≤1000。

1.2.2 胸部性能指標:肋骨變形指標(RDC)應≤42mm,黏性指標(VC)應≤1.0m/s。

1.2.3 盆骨性能指標:恥骨結合點力峰值(PSPF)應≤6kN。

1.2.4 腹部性能指標:腹部力峰值(APF)應≤2.5kN的內力(相當于4.5kN的外力)。

2 汽車側面碰撞特性研究

在汽車發生側面碰撞時,碰撞力的傳遞途徑如圖1所示,MDB(移動變形壁障)最先與車門接觸(對于碰撞時門檻腔體上表面離地高度大于300mm的汽車,MDB同時會與門檻接觸,此類結構對側碰通常比較有利,這里不做詳細分析),車門受MDB的撞擊下向車身內部變形將力傳遞至車門內部的防撞桿,再由防撞桿將力傳遞至A柱、B柱以及C柱;A柱在沖擊力的作用下開始變形,將力傳遞至駕駛倉的前隔板總成、前隔板下安裝板合件等;C柱位置則將沖擊力傳遞至頂蓋后橫梁及后部下車體總成;B柱位置的力通過B柱上接頭、B柱下接頭分別傳遞至頂蓋橫梁#1、門檻,再通過頂蓋與地板來傳遞吸收。

從碰撞時力的分布情況來看,B柱區域結構的設計對碰撞安全性能的提升至關重要。設計不合理一般會出現如下三種安全隱患:(1)B柱上部剛度不足,導致碰撞時B柱上部變形嚴重,頭部性能指標、胸部性能指標超標,直接威脅乘員的生命安全(頭部、胸部);(2)B柱結構剛度分部不合理,導致B柱嚴重變形,B柱及車門侵入量、侵入速度大,也會對乘員造車生命威脅;(3)B柱下部剛度不足,導致B柱下端車身凹進乘員倉。

3 整車有限元模型建立與碰撞分析結果

首先,根據整車性能目標,收集并分析了大量性能定位相近的對標車的結構信息,按照滿足整車性能目標、重量最輕、成本最低的原則,對車身結構與材料選擇進行合理配置,得出最初的車身輕量化結構方案,并建立3D數據。然后,建立整車有限元模型進行分析,整車有限元模型的建立的具體流程如圖2所示,總體來說分為5步:(1)進行構件簡化,綜合分析各零部件在碰撞仿真中的特性后,對相應的零件部件進行合理的簡化處理,既可保證仿真精度,又可大量節省計算資源;(2)進行網格劃分,網格劃分的質量對仿真精度、求解時間都有顯著影響。理想的網格劃分要求網格大小均勻,網格形狀規整,但是考慮計算能力的限制,通常按實際需求將車上分為幾個區域,分別采用不同的網格尺寸:主要變形區域網格尺寸為10mm×10mm、過渡變形區域網格尺寸為20mm×20mm、非變形區域網格尺寸為40mm×40mm;(3)按實際情況賦予各零件材料屬性;(4)將各部件連接起來,合理的連接方法應既能體現其實際連接方式的基本特性及碰撞后的可能狀態,又能保證其盡量簡化以提高求解效率;(5)給模型添加載荷工況。

實際碰撞采用MDB(移動變形壁障)來代替實車進行實驗,整個MDB有限元模型由221個部件,共70220個單元組成。根據法規要求,模擬MDB以50km/h碰撞某乘用車,分析結果如表1所示,假人胸部位置B柱存在變形、前門位移量偏大。

從車身變形模式上看主要有如圖3、圖4、圖5所示

缺陷:

第一,B柱位置變形較大,地板橫梁嚴重折彎,門檻向車內翻轉,導致B柱侵入量過大。

第二,門檻內部3個支撐盒全部被壓潰,導致由支撐盒到座椅橫梁的傳力路徑被破壞,B柱下端前門防撞桿搭接位置侵入量過大,導致前門位移量增加。

第三,由于側圍加強框架主要通過門檻內部的支撐盒向地板橫梁傳遞沖擊力,車身前門檻區域結構變形較小,剛度存在富余。

4 實車實驗結果與輕量化改進方案分析

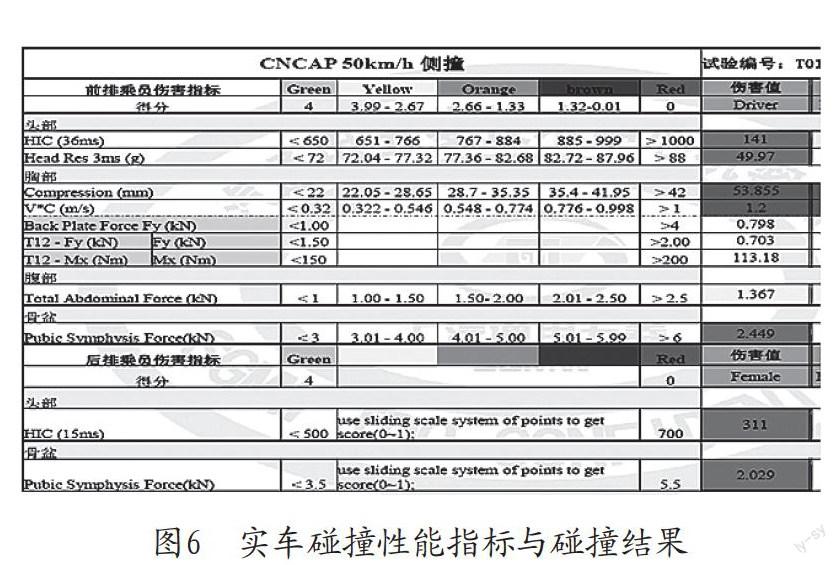

如圖6,實車實驗時肋骨變形量(RDC)為53.855mm,黏性指數(VC)為1.2m/s,不滿足國家法規要求。

側圍入侵速度、入侵量是影響乘員胸部性能指標的關鍵因素,Kalu等人通過臺車實驗得出了侵入速度與側碰假人肋骨變形量能夠用圖7所示線性關系表示,按照圖7中的公式,實車碰撞時的侵入速度達到12.856m/s,超出9m/s的可靠值。

從車身實際變形情況分析,車身變形情況與有限元分析結果大致趨勢一致,B柱下端基本上符合反“s”形的變形模式,對乘員安全的保護比較有利,證明此處主要的結構設計是合理的。如圖8所示B柱下端鈑金被撕裂,說明B柱下部結構偏弱;B柱下端座椅橫梁彎折,導致門檻向車內翻轉;最終造成B柱下端車身結構變形嚴重,沖擊力無法合理的傳導至A柱、C柱和下車體上,車身整體侵入速度、侵入量過大。

在綜合分析了有限元仿真結果與實車碰撞實驗結果的基礎上,制定了以下的結構加強方案及結構輕量化方案:

第一,加強B柱區域結構強度,B柱加強板料厚由t=1.4mm改為t=1.6mm,并取消其圓弧出筋條,保證此處剛度連續;B柱下加強板料厚由t=1.2mm改為t=1.4mm。

第二,前、后門防撞桿分別向下調40mm、34mm,如圖10圓圈為調整后的位置,使沖擊力更多地通過B、C柱下端傳遞至下車體,減少假人胸部傷害值。

第三,針對門檻內部支撐盒變形問題,需要將支撐盒厚度提升至t=1.4mm才能有效抵抗變形;經分析支撐盒主要承受橫向沖擊力,如圖11所示,在支撐盒側面增加兩條抵抗橫向沖擊力的筋條,并取消側面的工藝孔,達到抵抗變形實現輕量化的效果。

第四,如圖12所示,加強地板橫梁前端結構強度,使其能夠承受側碰時的沖擊力不被折彎,并將力傳遞至地板以及車身另一側。

第五,由于實驗車門檻上表面離地高度小于300,實際碰撞時MDB未直接撞到門檻上,前門檻位置受到的沖擊力較小,碰撞后無明顯變形,門檻區域仍然存在輕量化空間。輕量化方案如圖13所示,將門檻外板加強板HC340/590DP t=1.2拆分為前門檻外板加強板HC340/590DP t=1.0+后門檻外板加強板HC340/590DP t=1.2,整車質量降低0.648kg;同時將門檻內板由BLD t=1.2改為HC340/590DP t=1.0,整車質量降低0.830kg。

5 有限元分析與實驗驗證

如圖14及表2所示,有限元分析結果顯示車身結構優化后各項性能指標改善較大,其中前門侵入量降低24%,經實車碰撞驗證,整車側碰性能滿足國家法規要求。

6 結語

汽車安全與輕量化是汽車產品設計的兩大關鍵內容,二者存在一定程度的相互影響、相互制約的關系。如何處理好安全與輕量化之間的關系,對于新車型的開發意義重大。進行整車試驗與進行有限元模擬分析是進行安全校核與輕量化設計的兩個重要途徑,前者試驗周期較長,影響整車開發周期;后者雖然比較方便快捷,但以目前的技術手段,其分析結果與實際情況會不可避免地存在一些偏差。通過使用整車實驗與有限元分析相結合的方法,可以使兩種方法互相驗證,達到取長補短、相輔相成的效果,不僅可以縮短實驗周期、產品開發周期,還能快速找到問題的最佳解決方案,使車身在結構、材料、料厚等達到合理配置,既實現了汽車輕量化,又保證了整車安全。

參考文獻

[1] 姜軍,葉永亮,汪侃磊.車身輕量化系數的決定因素及其優化[J].汽車技術,2010,(2).

[2] 豪彥.美國、歐、日、中國側面碰撞試驗法規及發展趨勢[J].汽車與配件,2002,28(7).

[3] 曹雁超.汽車碰撞有限元數值建模及仿真[D].山東大學,2014.

[4] 楊志添.基于轎車B柱輕量化設計的耐撞性優化分析[D].湖南大學,2012.

[5] 張維剛,鄒正寬,王祥.側面碰撞中B柱侵入速度及變形模式對乘員損傷影響的研究[J].湖南大學學報(自然科學版),2009,36(8).

作者簡介:伍升安(1987-),男,湖南永州人,上汽通用五菱汽車股份有限公司助理工程師,研究方向:車身結構設計研發。

(責任編輯:黃銀芳)