一種焊裝總拼線下線柔性化吊具的研制

馮雪剛

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

【摘 要】文章主要介紹車身焊裝線總拼下線吊具在批量生產和大柔性化焊裝線運行過程中主觀結構分析和調校的主要內容和方法,探討如何提升下線吊具吊裝質量精度和穩定性,以及在公司產能不斷擴大,新車型增加,柔性化拼臺的普及使用,人力、物力資源有限的工作狀態下,總拼下線吊具具備3~5車型/1焊裝線能力的必要性。

【關鍵詞】車身焊裝線;總拼;下線;柔性化;吊具;研制

【中圖分類號】U468 【文獻標識碼】A 【文章編號】1674-0688(2016)03-0090-04

0 前言

汽車車身車間焊裝流水線一般有4~5條,每條生產線上線口傳輸機構位置都配有1~3個下線吊具,此位置的吊具的主要功能為車身整車質量合格率送檢等;其他車型白車身焊合總成,需從總拼最后一個拼臺輸送到位后,用人工手動方法進行吊裝白車身總成送至地面返修,返修后又通過該上線口將白車身總成輸送至空中輸送線;該上線口傳輸機構維護、故障搶修造成停線事故時,能及時通過吊具人工吊裝方案進行轉移至最近的上線口進行輸送,減少損失工作日的事故率;此生產線工作節拍不飽和或空閑狀態下,需應急臨時吊裝其他車型通過上線口舉升機至空中輸送線時。隨著上汽通用五菱汽車股份有限公司(簡稱五菱公司)新車型的逐漸增多,根據市場需求調節,一條焊裝線柔性化具備2~3種車型大量投入,傳統的1~2車型/1吊具已難以適應五菱公司的大批量生產要求,因此只有3~4個車型/1柔性化吊具才能滿足五菱公司各車型焊裝生產線的大批量快速切換要求,使五菱公司上線口傳輸機吊具能達到柔性化、標準化和系列化等要求(如圖1所示)。

1 原車身焊裝線總拼下線吊具現狀

車身車間因增加新車型量產和暢銷車型的增產,所有4~5種車型或混線焊裝線總拼下線吊具在工作過程中,發現以下難題。

(1)每條生產線的總拼下線吊具只能吊裝1~2種車型,使白車身總成輸送至涂裝車間輸送線使用率僅為75%~85%;從現場發回的照片可證實原生產線吊具為單一車型,改進版的混線吊具為2種車型/1吊具(如圖2所示)。

經過對車身車間4條生產線空中輸送線上線口使用現狀進行分析,一條為N系列2種車型混線、GP系列生產線只吊裝一種車型,CN系列生產線只吊裝一種N系列車型,因此當東部車身車間N系列白車身產量增加,需借用西部車身車間空中輸送線輸送至西部車間涂漆,各上線口單一車型功能吊具無法兼容其他車型,吊裝率只達到50%~75%。

(2)當某條生產線的上線口輸送機構出現故障,或其他車型產量增加,需借用另一條生產線上線口進行空中輸送時,單一型吊具無法滿足工作要求,造成如N系列某一車型暢銷,需從另一有空閑的焊裝線上線口輸送,或某一車型焊裝線總拼下線拼臺空中輸送線出故障,只能使用其他兩個上線口時,因吊具無法實現車型轉換而造成空中輸送線停線損失工作日事故。

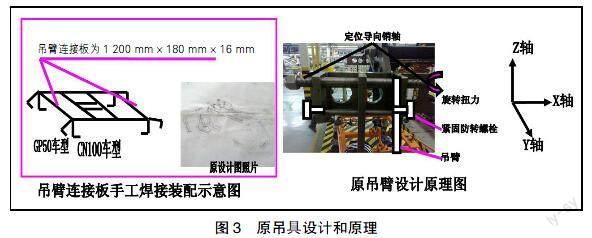

(3)原柔性化吊具超重和設計結構不合理,切換和效率低,無法吊裝車身焊和總成零件。①原吊具設計采用8個吊鉤(如圖3所示),不符合設計規范,具有切換車型時間25~35 min/1車型。具體舉例說明:工作狀態下是CN100車型、GP50吊鉤向外側懸掛,用鎖緊銷卡位緊固,處于待命工作狀態。缺點:增加的4個吊鉤使整個吊具重量增加1/2以上,再加上白車身焊合總成的重量經過計算,接近通用型標準63 mm×150 mm氣缸的理論最大舉升臨界壓力值,從而造成氣缸無法工作或降低工作效率的2/3以上。②如圖3所示的原設計圖紙,增加的前后2塊吊具連接板180 mm×16 mm×1 300 mm為實心Q235A板料,增加整個吊具約1/4的重量;經過計算和現場實際測試,按正常批量生產中吊裝一輛總拼下線白車身焊合總成時,100%無法吊裝成功。③原單一下線吊具批量生產中的使用缺點如下:只能吊1~2種車型,空中使用率為50%~70%,吊裝,人工勞動強度高,切換或更換吊具調校時間為25~35 min/1車型,吊鉤增加至6~8個,結構復雜和超重,不符合人機工程等。

(4)吊臂連接結構原設計不合理,可調性差,車型切換效率低。由圖3可知,定位導向銷軸為兩端帶螺帽螺桿式連接方式,不符合設計規范,吊臂在大批量生產中每次工作狀態下,起吊時使銷軸會產生沿Z軸方向上旋轉扭力值和摩擦力,從而產生凹痕,使吊臂和銷軸產生間隙,影響吊裝精度和使白車身焊合總成產生晃動,加速與總拼主定位銷的磨損速度,縮短使用壽命,有1%會碰凹白車身總成。緊固防轉螺桿可調性不高,只有2個工作位置,每次切換車型時都需用人工方式松開和緊固,不符合人際工程。

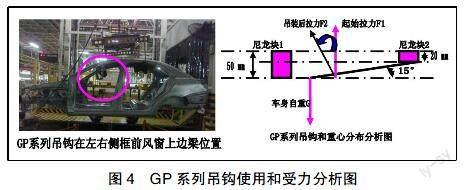

(5)吊鉤只能滿足單一車型。由圖3得知,吊鉤為單一車型設計,只滿足水平面且吊裝位置和重心在同一平面上,如傳統的N系列4種車型,但如果白車身總成重心偏向車頭位置或發動機前置等(如CN、GP系列等)系列車型,整個白車身總成的重心經計算和實測,前吊鉤在左/右側門A柱上風窗斜角位置(如圖4所示),GP系列白車身總成重心在左、右側框中門B柱位置,前、后吊鉤尼龍塊經計算在水平面上存在15°斜角,后部兩吊鉤尼龍塊需加工成厚度為50 mm,但在吊裝N系列車型時,只有恢復為前后共4個吊鉤均為20 mm,才能滿足正常吊裝批量生產要求。現采取的方案為增加2個吊鉤方案(如圖2所示),即在原N系列車型左、右前側框兩吊鉤上,新增加2個經實配滿足吊裝GP系列車型的吊鉤。雖然它能滿足正常的批量生產要求,但存在以下缺點:{1}整個吊具的重量增加了近1/4的重量,增加了氣缸工作負荷量,縮短了氣缸使用壽命1/3以上,增加了維修更換成本30 000元/年。{2}只能滿足2種車型,如后續新增1~2款新車型共用上線口升降機后,如再增加吊鉤將超過氣缸的最大極限負荷量造成無法吊裝和吊裝速度過慢無法滿足大批量生產的要求,且不符合工藝設計規范要求。{3}因吊鉤工作位置不同,在切換車型時,因重心不一致,需重新增、減調試配重塊,確保吊具工作狀態下的平衡性,但員工勞動量大,不符合人際工程。

(6)GP、CN和N 3種系列車型,吊具結構設計不一致,無法實現標準化。這是基于各種車型設計、結構等因素,從而得出結論:各種吊具基本上只能夠滿足最多2款車型的工作需求。因五菱公司為增強市場競爭力,各種新車型、升級車型不斷投入,現車身車間焊裝生產線一般都有3~5條焊裝生產線,各個生產線的上線口因生產車型使用率不同,有些車型(如原N5、N200車型)班產僅需60~120 JBH/1班,上線口空置率很低,但CN100車型班產量160~180 JBH/1班,超過了上線口傳輸機構的最大工作量,從而成為瓶頸,每天至少損失10~30 JBH/1班以上。如有需返修后的白車身總成需重新從上線口傳輸拼臺輸送至空中輸送鏈,而現生產線又處在最大輸送工作狀態下不能用吊具從此位置輸送;如果出現上線口傳輸機構出現故障搶修時,作為應急措施需從其他1~2條焊裝線上線口輸送時,需確保一吊具具備3~4種車型吊裝功能,傳統思路為同時放3~4個吊具/1條生產線,缺點為重心吊裝點不一致,調試周期為30~40 min/1車型,切換率低,影響工作效率3~5倍以上,吊裝需從其他上線,但有些車型對各上線口要實現一口多用功能,以提高各種緊俏車型輸送至空中輸送線的效率。

2 總拼下線吊具改進

(1)吊臂設計成滑移可調式,如圖5所示,吊臂最短Lmin以E系列車身寬度最小標準設計,中間L=150 mm,位置B點設計為CN100、CN112等相類似結構車型,最大Lmax=300 mm,位置A點可滿足N109、N400等所有加長型車型。

(2)空中輸送線使用率提升至85%~90%。1條焊裝生產線上線傳輸機構只有1套吊具,只能吊裝單一車型,在某款新車型緊俏熱銷期間,該升降機構上線口吊具,無法從最近的生產線將新車型焊裝流水線上線口吊裝白車身總成零件,造成緊缺車型流水線上線口超出最大輸送量180~200輛/1班次,另一款車型每天80~90輛/1班次,造成空中輸送鏈空載率高達50%~70%,因此采用標準化、多功能型吊具放置在每條生產線上線口傳輸拼臺旁,經調試后的新吊具可滿足每個上線口所有車型的吊裝需求,可使空中輸送線的使用效率提升至85%~90%以上。

(3)吊具采用滑桿可調式柔性結構。由設計圖得知,更改方案為將原設計的8個吊鉤的結構設計更改為4個吊鉤方式。如圖3所示,新設計理念為車型轉換時可將吊臂滑移切換的方式,既滿足吊裝2種車型設計要求,又達到降低吊具約1/3的重量,提高了工作時車型切換效率,因此只安裝常規的4個吊鉤。吊臂之間連接板減重方式如圖5所示,在中間鉆φ60 mm孔,重量減輕1/2左右。

(4)吊臂連接為滑桿可調式結構。如圖5示,主要由吊臂、滑桿、鎖緊銷軸等組成,防轉限位固定滑桿φ25 mm。滑桿φ16 mm只能按六點定位原理,滑桿1限制吊臂四個X、Y軸移動和轉動自由度,并承載整個吊臂自重G+白車身總成1/4自重G1,根據計算得出:滑桿1的直徑D=φ25 mm。滑桿2限制吊臂z軸的轉動自由度,同理,滑桿2的直徑D=φ16 mm,因此滑桿1、2的結構、尺寸完全符合工藝設計要求,而1個吊臂滑桿副的Y軸的可調移動量0~300 mm,2個吊臂滑桿副在Y軸上的組合,最大可調范圍達到0~600 mm,基本上能滿足現有的所有加長型車型(如N109、N109L等)。為調節方便快捷,將滑移量劃分為3檔:{1}Lmin=0;{2}L=2×150 mm=300 mm;{3}Lmax=2×300 mm=600 mm。吊臂上鉆有M8止動鎖緊螺栓孔,防止吊臂在工作中產生位移或松動。

(5)吊鉤為上下兩面和360°旋轉可調式結構。如圖6所示,可調型尼龍塊在吊裝CN100&N109等白車身總成時,因前側門與中側門的頂上面窗框吊裝位置呈一條直線度,所以可選擇4個吊鉤尼龍塊厚度均為30 mm,但在吊裝GP50白車身時,因其重心與吊裝車型重心不在一條直線度上,因此首先將尼龍塊2放置在側圍中門B柱上邊梁左側位置,再把尼龍塊1放置在前門前風窗A柱上邊梁窗框位置按零件型面實配角度,將吊具上升,實配尼龍塊2的厚度,確保在上升過程中的水平度和直線度。通過計算得出尼龍塊厚度為50 mm。

3 改進后的效果(如圖7所示)

(1)大批量生產過程中,提升吊具工作定位質量精度:X和Y軸位移偏差都為±1~2 mm,確保設計精確和穩定性。

(2)切換車型工作時間提升至1~2 min/1車型,首次吊裝合格率達100%,完全符合大批量生產要求,工作效率提高3~4倍以上。

(3)創新了1吊具/3~4種車型,將五菱公司車身車間至今無法解決1吊具/1~2車型,兼容性差等難題,力爭在2個月內完成。

(4)采用更改原吊具結構設計長期解決方案,達到98%以上質量合格率。

(5)提升1JPH/1班次,增加26~38輛/1月;共計可節約費用162萬元。

(6)空中輸送線使用率50%~75%具備提升至85%~90%。

4 總結

本文提出了今后各焊裝生產線,規范化和標準化的上線口吊具工藝設計。隨著五菱公司車身車間各種新車型的不斷更新,對吊具的功能性提出新要求,即3~4種車型/1吊具。

參考文獻

[1]黃汝林,汪群.金屬加工工藝及工裝設計[M].北京:化學工業出版社,2006.

[2]孫光華.工裝設計[M].北京:機械工業出版社,1998.

[3]王政.焊接工裝夾具及變位機械[M].北京:機械工業出版社,2003.

[4]李鐵成.機械力學與設計基礎[M].北京:機械工業出版社,2005.

[5]張伯鵬.機械制造及其自動化[M].北京:人民交通出版社,2005.

[責任編輯:陳澤琦]