超百米薄壁高墩液壓自爬模施工技術

張鈺

摘 要:以某高速公路特大橋超百米變截面矩形墩墩身施工為例,介紹了采用液壓自爬模板施工技術,保證了施工安全、施工質量和施工進度,對類似工程具有一定的借鑒作用。

關鍵詞:變截面;液壓自爬模;施工技術

我國西南地區多山,地勢險峻,在公路建設中,因自身的優越性,高墩大跨連續剛構橋過渡深溝、陡坡地形被廣泛采用。液壓自爬模施工橋梁高墩可以保持連續澆注,施工速度快,通過不斷提升模板來完成整個建筑物的澆注和成型,極大的提高了工效,降低了安全風險。文章結合施工實例加以總結,在施工過程中也遇到了一些困難,通過集思廣益達到了預期的效果。

1 工程概況

某高速公路特大橋,是該線控制性工程,全橋長760米,主跨為102+190+102米連續剛構,主墩高130米,采用雙肢變截面矩形空心墩,墩柱雙向放坡(按80:1放坡),單肢本部尺寸為11.675×4m、頂部截面尺寸8.5×4m,縱向壁厚0.8m,橫向壁厚1.0m。每個主墩雙肢之間設一道預應力橫系梁。

2 墩身施工方案

主墩采用液壓自動爬升模板,爬模每節段高6.33m,澆筑高度6m;混凝土澆筑采用拌合站統一拌合運送至施工現場,泵送入模。振搗采用插入式振搗器進行。

2.2 主要材料

主要有型鋼、木板、防火材料、安全網等。

3 墩身施工

3.1 爬模拼裝

按照設計圖紙在施工現場附近空曠場地將面板、豎肋、橫肋拼裝完成。通過吊裝安裝首次模板,安裝預埋件,檢查合格后澆筑混凝土。混凝土強度達到15Mpa后,拆除模板,將錨板固定在預埋錨錐上,將錨靴懸掛在錨板上。同時安裝三角架、后移裝置和承重架部分,安裝上架體和液壓控制平臺。進行第二次模板安裝、澆筑混凝土,達到強度脫模后安裝導軌、液壓系統。

(1)爬架架體拼裝各構件組拼的容許偏差應滿足如下進度控制要求:未明確的按現行的《鋼結構施工及驗收規范》、《公路橋涵施工技術規范》的相關規定執行。

(2)爬架現場安裝安裝允許偏差應滿足如下表進度控制要求:未明確的按現行的《鋼結構施工及驗收規范》、《公路橋涵施工技術規范》的相關規定執行。

(3)模板制作及安裝控制標準按現行的《鋼結構施工及驗收規范》、《公路橋涵施工技術規范》的相關規定執行。

3.2 爬模施工

施工工藝為首節墩身鋼筋綁扎,預埋件安裝→首節墩身模板安裝,混凝土澆筑→拆除首節墩身模板,安裝懸掛件→安裝爬架和模板→第二節墩身鋼筋綁扎,預埋件安裝→第二節墩身模板安裝,混凝土澆筑→拆除第二節墩身模板,安裝懸掛件、導軌、平臺→墩身鋼筋綁扎,預埋件安裝→墩身模板安裝,混凝土澆筑→拆除墩身模板,安裝懸掛件→爬架爬升、定位。

3.3 爬模爬升

爬架爬升前對液壓系統進行仔細檢查,保證其正常運行,另外還要對導軌及承重三角架情況等進行檢查。清除操作平臺上不必要的荷載,然后調整上、下換向盒,確保其同時向下,并且下端頂住導軌。爬升設備經檢查完全符合要求后,操作人員啟動液壓泵,對千斤頂施力后開始爬升。

爬升中將液壓操作平臺上每邊的兩個油缸進行標號,分別為1-8號。每個邊站一個操作人員,觀察自鎖提升件的卡鎖與導軌的梯擋是否緊貼或是否在梯擋上,爬升是否同步。專職操作人員負責油箱爬升的控制,通過對講機對1-8號的工作情況進行監控,當四邊步進裝置到位后,方可進行第二次爬升。當爬升高度比設計高度高出10cm時,爬升停止,同時插上承重銷,通過回油的方式將爬架回落到預設位置,同時插上安全銷,關閉液壓油泵,切斷電源,最后擰緊承重三角架的附墻撐,使之與混凝土面緊貼。

3.4 墩身變截面模板處理

主墩高130米,采用雙肢變截面矩形空心墩,墩柱雙向放坡按80:1放坡,采用如下措施進行處理:

(1)割模量計算時應注意:用CAD先將下層模板放樣,模板下口處于實際支模高度,模板上口按斜率計算后處于正確位置(上口位置不是模板高度)。

(2)對下層模板放樣圖制塊,注意塊中應含一根爬升中心線。

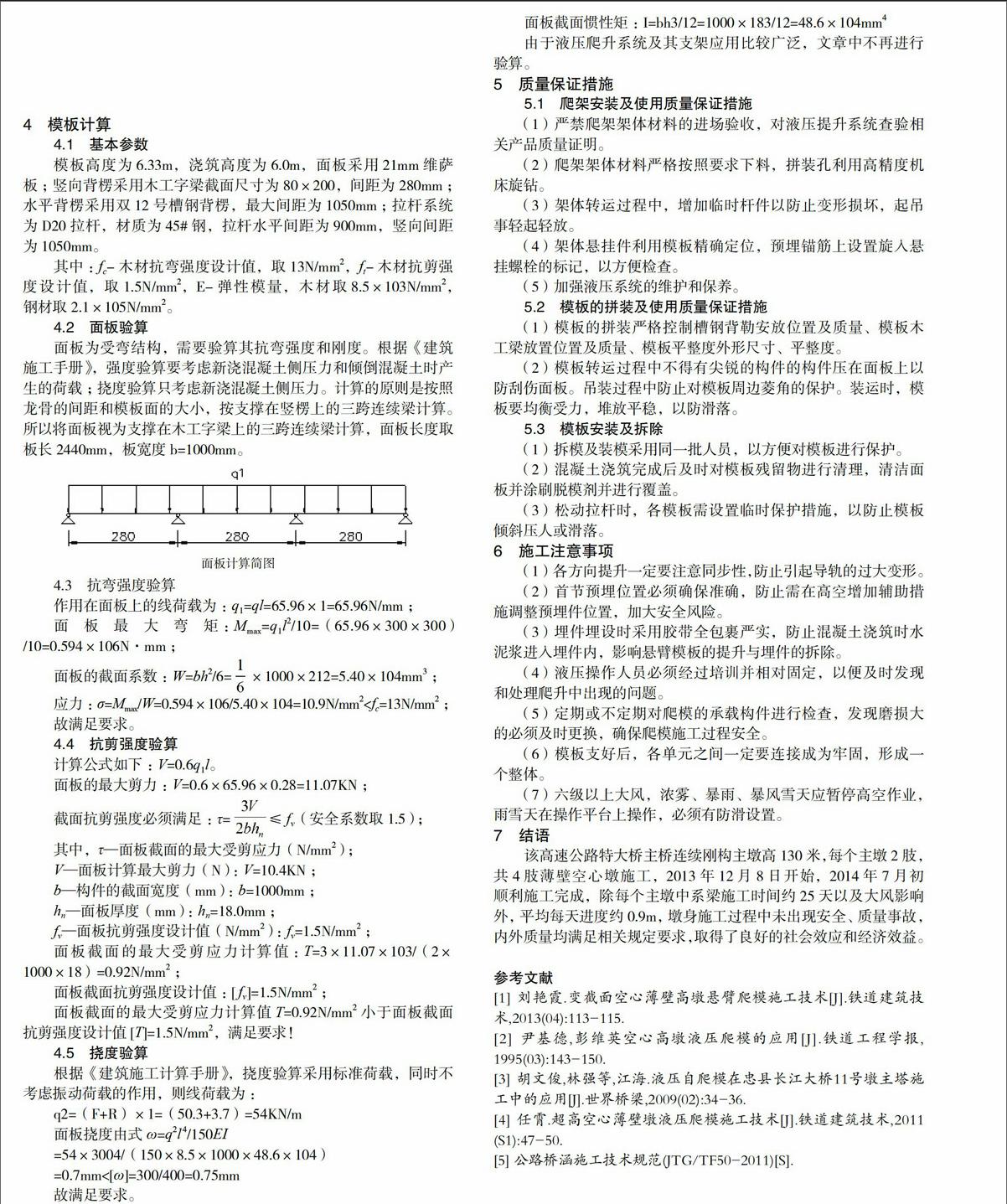

(3)按現場模板下口支模線確定模板下口所在位置。

(4)將下層模板截面塊的爬升中心線對齊三層模下口對應位置。

(5)量出多余模板部分即為模板要割除的部分。

(6)切模數值的調整,模板上口必須達到理論尺寸,模板下口切模量按實際尺寸調整。

(7)多余切模量按理論切模多少兩邊按比例分配。這樣才能保證模板爬升中心線不致變化。模板上口兩側理論點至爬升中心線位置始終不能調整。