水下管匯可靠性分析及改進措施

許文虎,郭 宏,洪 毅,鄭利軍

(中海油研究總院,北京 100028)①

?

水下管匯可靠性分析及改進措施

許文虎,郭宏,洪毅,鄭利軍

(中海油研究總院,北京 100028)①

摘要:以中國南海某深水氣田水下生產系統中東區管匯設計方案為研究目標,使用失效模式、影響和嚴重度分析方法(FMECA)對水下管匯進行可靠性定性、定量分析,找出系統的薄弱環節。系統的關鍵單元為生產隔離閥、管線和連接器,其中生產隔離閥失效的危害程度最大,其失效嚴重度占水下管匯所有失效模式嚴重度的84.68%;在生產隔離閥的7種失效模式中,危害最大的失效模式為泄漏,占水下管匯所有失效模式嚴重度的55.13%;造成生產隔離閥泄漏的主要原因是腐蝕、裂縫和材料失效。根據水下管匯可靠性分析結果,提出了改進意見及注意事項,為提高水下管匯系統可靠性提供參考。

關鍵詞:水下;管匯;可靠性;分析;措施

水下生產系統將采油樹、管匯、井口控制系統及其他設備放置在海床上進行油氣開采,可以方便地將油氣回接到現有的固定或浮式生產裝置上,具有經濟、高效、適用于不同水深、可應用于惡劣海況等優點[1],已越來越多地應用于我國南海油氣資源的開發。陸豐油田、流花油田、荔灣氣田等南海油氣田開發工程中都使用了水下生產系統[2];隨著我國南海油氣資源開發水深的不斷增加,水下生產系統具有廣闊的應用前景。水下管匯是水下生產系統中重要的設備之一,它起著集輸、分配生產液并向井口注水、氣、化學藥劑等多種作用。海洋石油開發在深水領域具有高投入、高風險的特點,對水下設備的可靠性有非常高的要求,水下設備的故障或失效會產生巨大的經濟損失,并可能造成環境污染等,因此對水下設備(例如水下管匯)進行可靠性分析,保證其具有高可靠度十分重要。

國外石油公司于20世紀80年代開展了石油天然氣生產設施可靠性研究,對水下安全閥、水下電力系統等[3-7]進行了可靠性分析,已建立了較完善的可靠性數據庫和規范。目前,我國石油天然氣行業針對水下設備的可靠性分析較少,相關研究工作亟需加強。本文以中國南海某深水氣田水下生產系統中東區管匯的設計方案為研究目標,使用FMECA[8](Failure Modes,Effects and Criticality Analysis)分析方法對水下管匯進行可靠性定性、定量分析,找出系統的薄弱環節,提出改進建議,對提高水下管匯系統可靠性具有借鑒意義。

1目標管匯

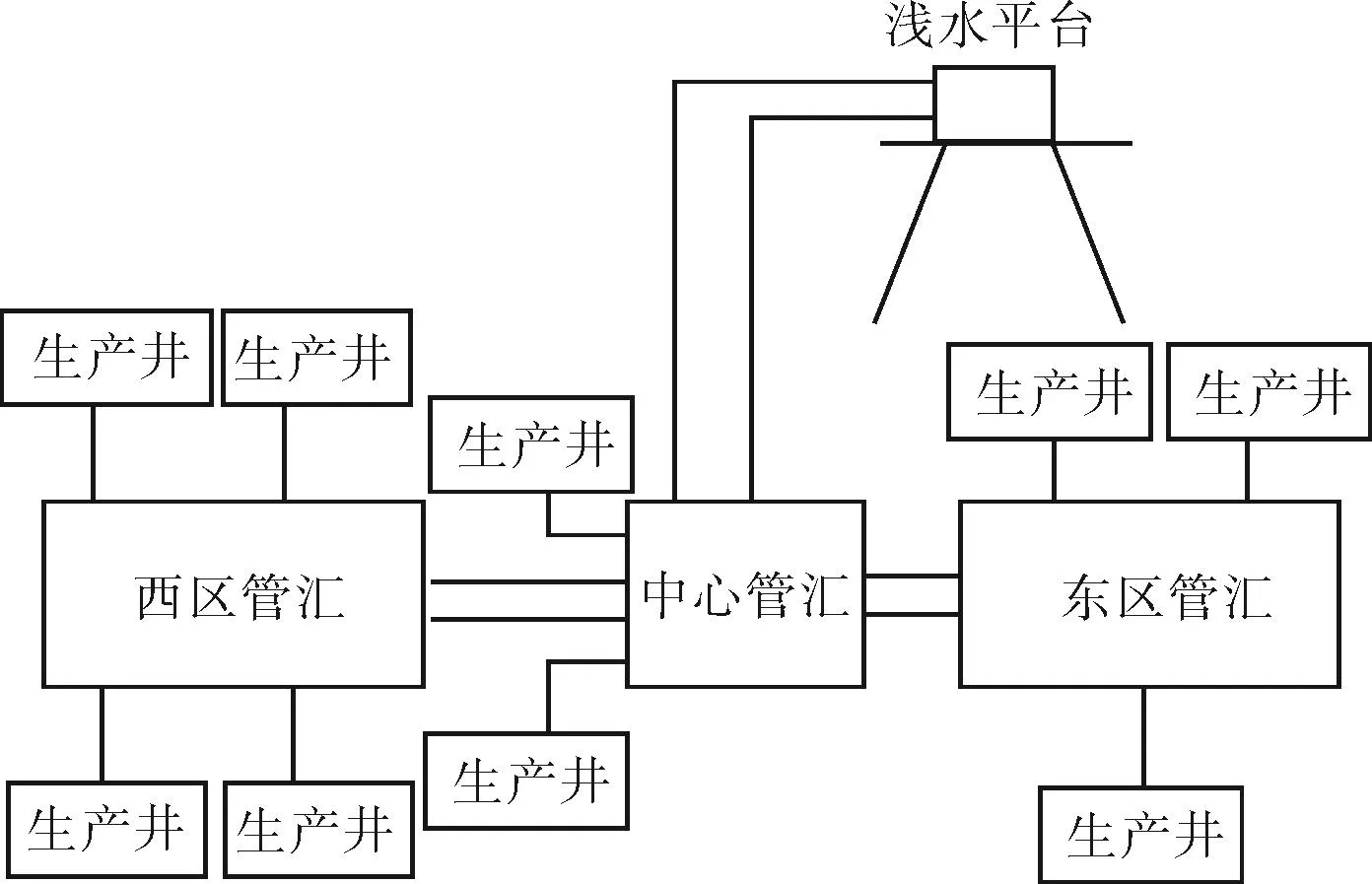

南海某深水氣田位于我國境內南海珠江口盆地,距香港東南約310 km,水深約1 500 m。該氣田采用水下生產系統長距離回接至淺水增壓平臺的開發模式,由多套水下生產設施、深水海底管線、淺水增壓平臺、淺水外輸海底管線、陸上天然氣處理終端組成。氣田水下生產系統如圖1所示。

圖1 南海某深水氣田水下生產系統示意

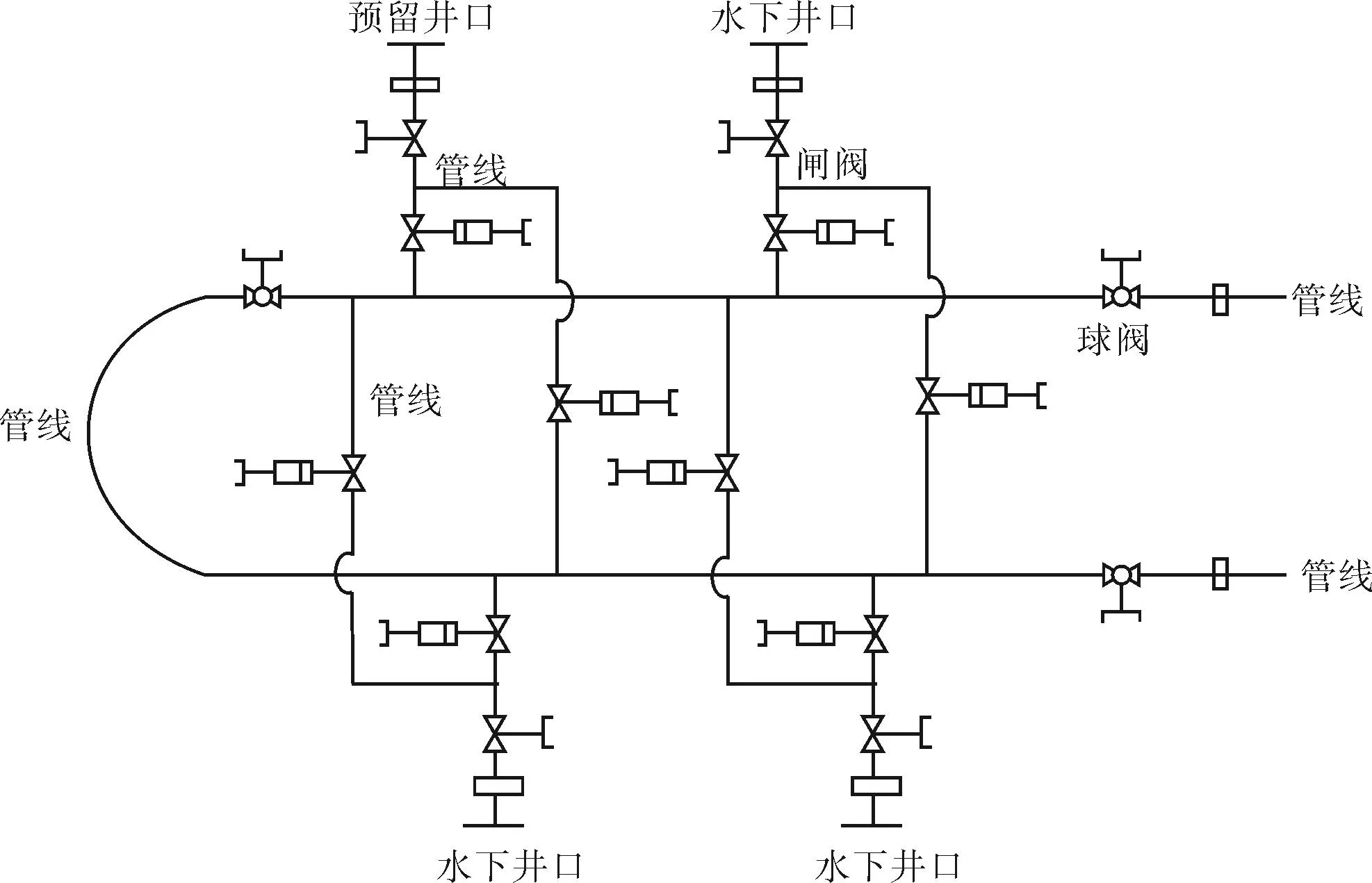

該氣田水下生產設施設計可容納12口井,目前開發9口井,東部管匯處3口井通過跨接管回接到東部管匯,西部管匯處4口井通過跨接管回接到西部管匯,中心管匯處2口井通過跨接管回接到中心管匯(PLEM)。東西區管匯流體在中心管匯處匯合后通過2條79 km海底管線輸送至淺水增壓平臺。東、西區管匯以及中心管匯均為叢式管匯。東區管匯為4口井的生產管匯(預留1口井的接口),采油樹通過152 mm(6英寸)跨接管與管匯連接,各生產井的井液輸送到東區管匯后,通過2根304.8 mm(12英寸)的匯管進入2條氣體管道,輸送到中心管匯。東區管匯的主要功能為:匯集井口的井流,混合后外輸;向各井口分配來自上部設施的化學藥劑;控制井口生產流的流向;可清管;實現井口之間的隔離等。東區水下管匯模塊由管道、閥門、連接器等構成,如圖2所示。

圖2 東區水下管匯示意

2失效模式、影響和嚴重度分析(FMECA)

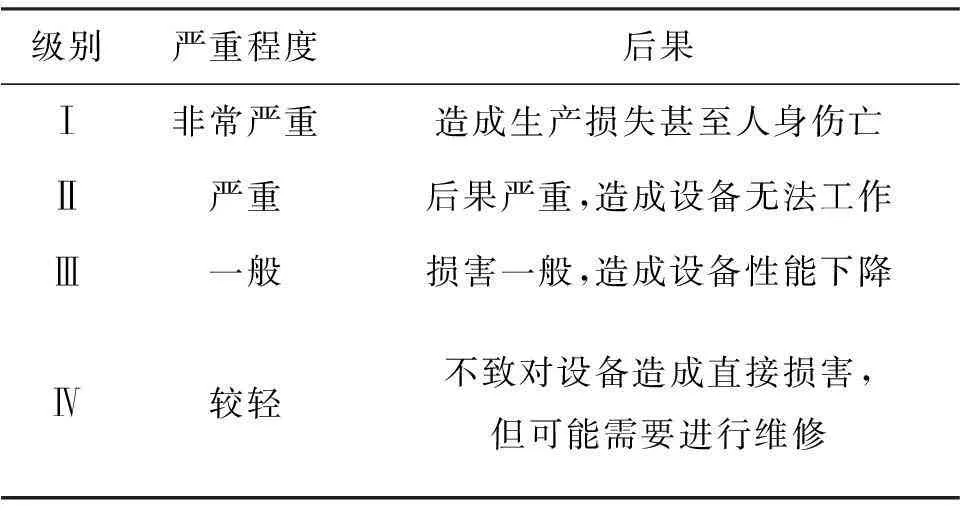

FMECA可識別系統設計或過程的所有可能故障模式,確定故障模式可能造成的結果及其嚴重程度,據此安排系統設計或過程改進的優先順序。FMECA的多功能性使其可在工程的任意階段進行,但是分析的重點隨時間而改變。在水下管匯的設計階段進行FMECA分析,可提前發現管匯系統的薄弱環節,在設計過程中就對薄弱環節進行優先考慮,以便對潛在的管匯失效進行管理并使失效的可能性降到最低,并可為水下管匯后續的制造加工、運行、維護提供參考。嚴重度是失效或故障所造成后果的嚴重程度,可分為四級[9],如表1所示。

表1 嚴重度級別分類

3水下管匯FMECA分析

3.1組成部分功能分析及功能框圖

根據氣田開發方案及水下管匯的設計方案,將東區管匯分為8個功能結構。

1)匯管。管匯中包含2根匯管,負責將生產支管輸送來的井液輸往中心管匯。匯管中有3個304.8 mm(12英寸)球閥,其中1個位于不可拆卸的清管回路中,平時處于常閉狀態,當需要清管時打開該球閥形成回路,可完成清管工作;其他2個球閥位于匯管末端,平時處于常開狀態。2根匯管末端分別有1個連接器,匯管通過連接器與跨接管相連。

2)生產支管。管匯中包含4根生產支管,分別負責將來自4口井(含預留井)的井液輸送到匯管中。每根生產支管中有2個152 mm(6英寸)閘閥,通過控制閘閥的啟閉,可將每口井的流體導入任何一根匯管。

3)清管回路。管匯中包含1個不可拆卸的清管回路,該回路與匯管之間通過304.8 mm(12英寸)常閉球閥隔開,需要清管時打開該球閥,形成回路,完成清管。

4)乙二醇管線。正常生產過程中氣井需要連續注入乙二醇來防止水合物生成。來自水下分配中心的乙二醇在管匯上分流,再經過臍帶纜分配到各個采油樹,注入點為油嘴下游。管匯上2根匯管各有1個注入點,共2個注入點,位于常閉球閥的兩側。每個注入點之前有1個單向閥和常閉的閘閥,單向閥防止井液進入乙二醇管線;有當氣井停產或遇到緊急情況時,打開常閉的閘閥,乙二醇進入匯管,防止管路中形成天然氣水合物堵塞管路。去往每個采油樹的乙二醇管線上設有常開的閘閥。

5)甲醇管線。甲醇通過臍帶纜輸送并在管匯上分流,再經臍帶纜分配到各個采油樹,注入點為油嘴上游。管匯上2根主匯管各有1個注入點,共2個注入點,每個注入點之前有1個常閉的閘閥;當油氣停產,需要放空時,油氣通過管匯放空管排出,此時甲醇應注入放空管,來抑制放空管線中天然氣水合物的形成。

6)放空管線。當油氣停產,需要放空時,油氣通過放空管排出。

7)低壓液壓管。低壓液壓油通過臍帶纜輸送并在管匯上分流,再分配到各個采油樹的液壓接口,給閥門的液壓執行機構提供液壓油。有2條低壓油管,一用一備。

8)高壓液壓管。高壓液壓油通過臍帶纜輸送并在管匯上分流,再分配到各個采油樹的液壓接口,為操作井下安全閥提供液壓油。有2條高壓油管,一用一備。

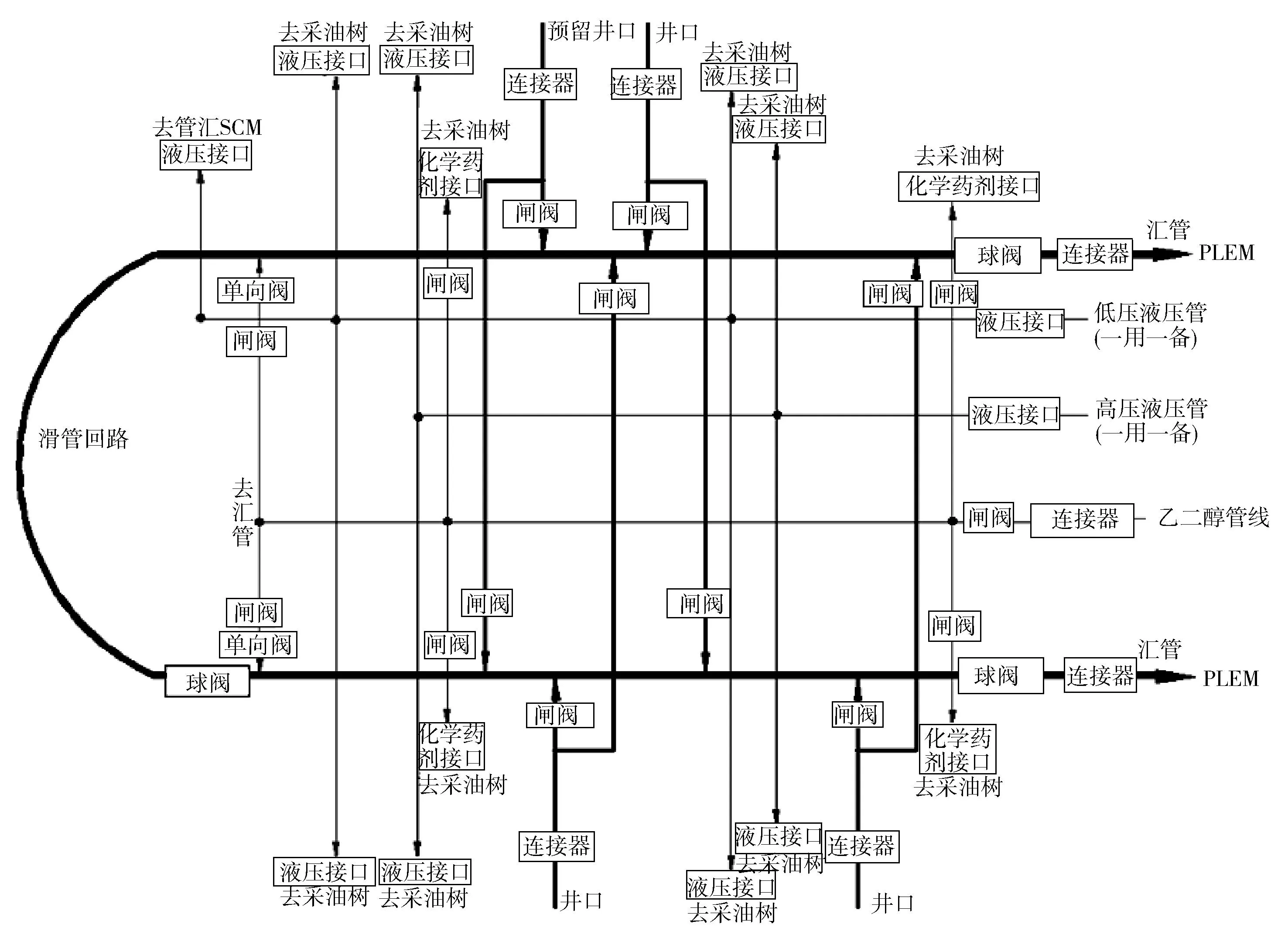

根據以上分析,結合管匯設計方案的流程圖、儀器儀表圖,不考慮只在停產再開井時才用到或者應急時才用到的甲醇注入系統和放空系統,東區管匯的功能框圖如圖3所示。

3.2FMECA定性、定量分析

根據東區管匯的功能框圖及OREDA[10](Offshore Reliability Data)中定義的管匯邊界范圍,東區管匯系統由以下類型的單元組成:管線、連接器、生產隔離閥。

由OREDA手冊可獲得水下管匯各組成單元的失效率數據,此時可通過計算嚴重度數字來對水下管匯進行FMECA定量分析。

1)失效模式嚴重度數字Cm[9]。

失效模式嚴重度數字Cm是指在同一種嚴重度級別下,管匯單元的某一種失效模式所造成結果的嚴重程度的量化數字,Cm越大表明該失效后果越嚴重。

Cm=βαλt×106

(1)

式中:β為失效后果概率,表明失效模式造成后果的可能性;λ為管線、連接器、生產隔離閥單元失效率,10-6/h;t為水下管匯工作時間,h,管匯的設計壽命為20 a;α為失效模式的相對頻率,即管匯單元的某種失效模式在其失效率中所占比例,所有失效模式的α相加等于1。

圖3 東區管匯功能框圖

2)產品嚴重數字Cr[9]。

產品嚴重數字Cr是在同一嚴重度級別下,管匯單元各失效模式嚴重度數字Cm之和,即

(2)

式中:n為同一嚴重度的失效模式總數;j為管匯單元在該嚴重度下的最后一個失效模式。

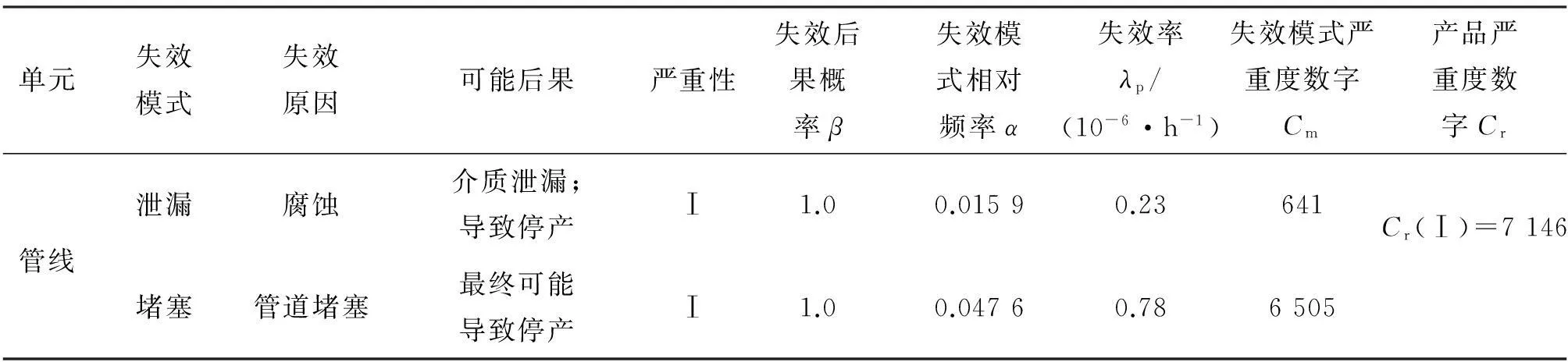

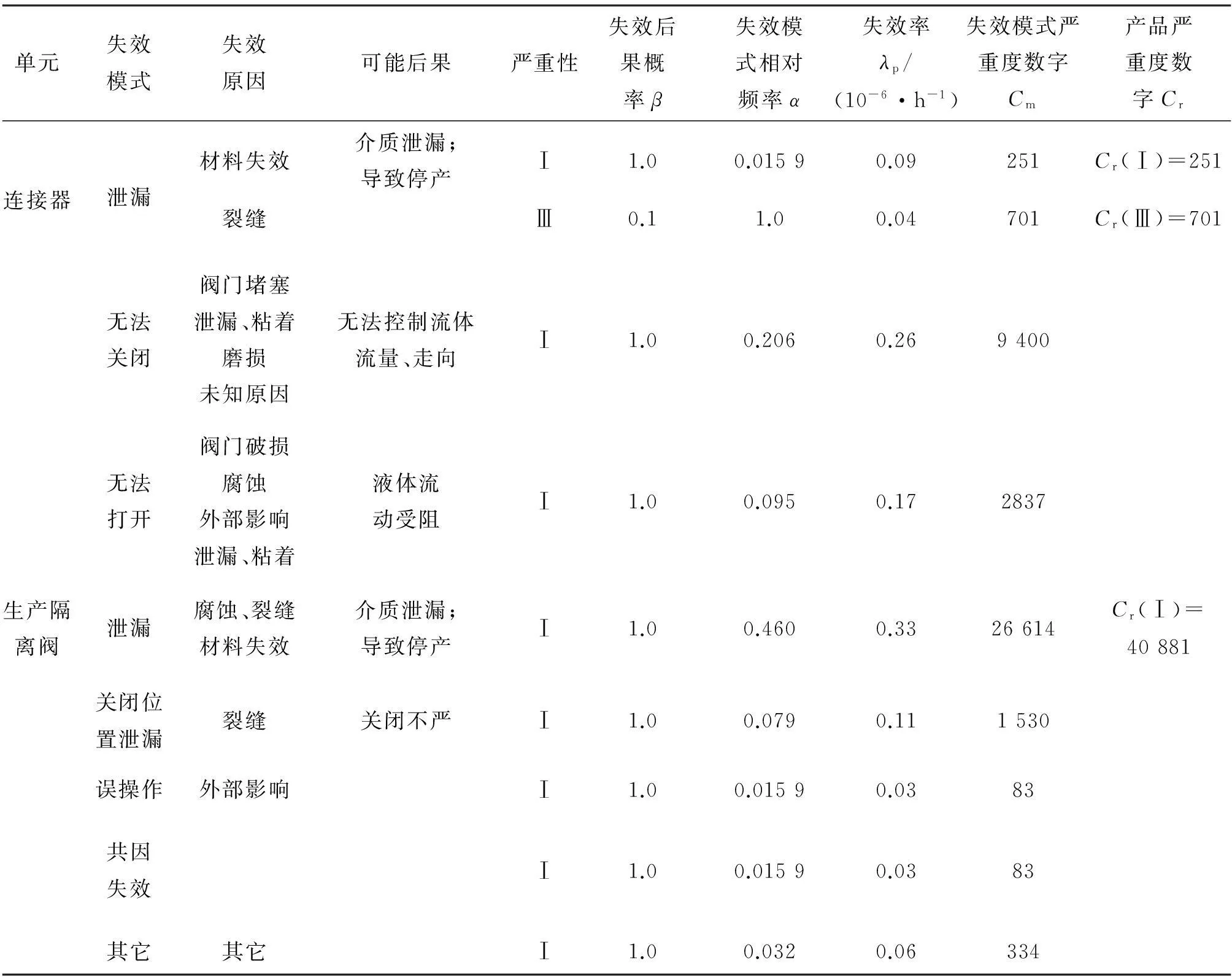

水下管匯的管線、連接器、生產隔離閥單元的失效模式對管匯系統所產生影響的定性分析結果及嚴重度數字如表2所示。

表2 水下管匯失效模式、影響及嚴重度分析

表2(續)

由表2可得管線、連接器、生產隔離閥的嚴重度矩陣如圖4所示。

圖4 水下管匯嚴重度矩陣

水下管匯嚴重度矩陣橫坐標表示嚴重度等級,縱坐標表示失效模式的嚴重度數字Cr。根據水下管匯FMECA分析結果對每個失效模式進行坐標定位,然后從坐標點向對角線做垂線,交點至原點的距離越長代表該模式危害性越大,應盡快采取改進措施。由圖4可知,水下管匯的主要單元中,生產隔離閥失效的嚴重度最大,管線次之,連接器相對最小。

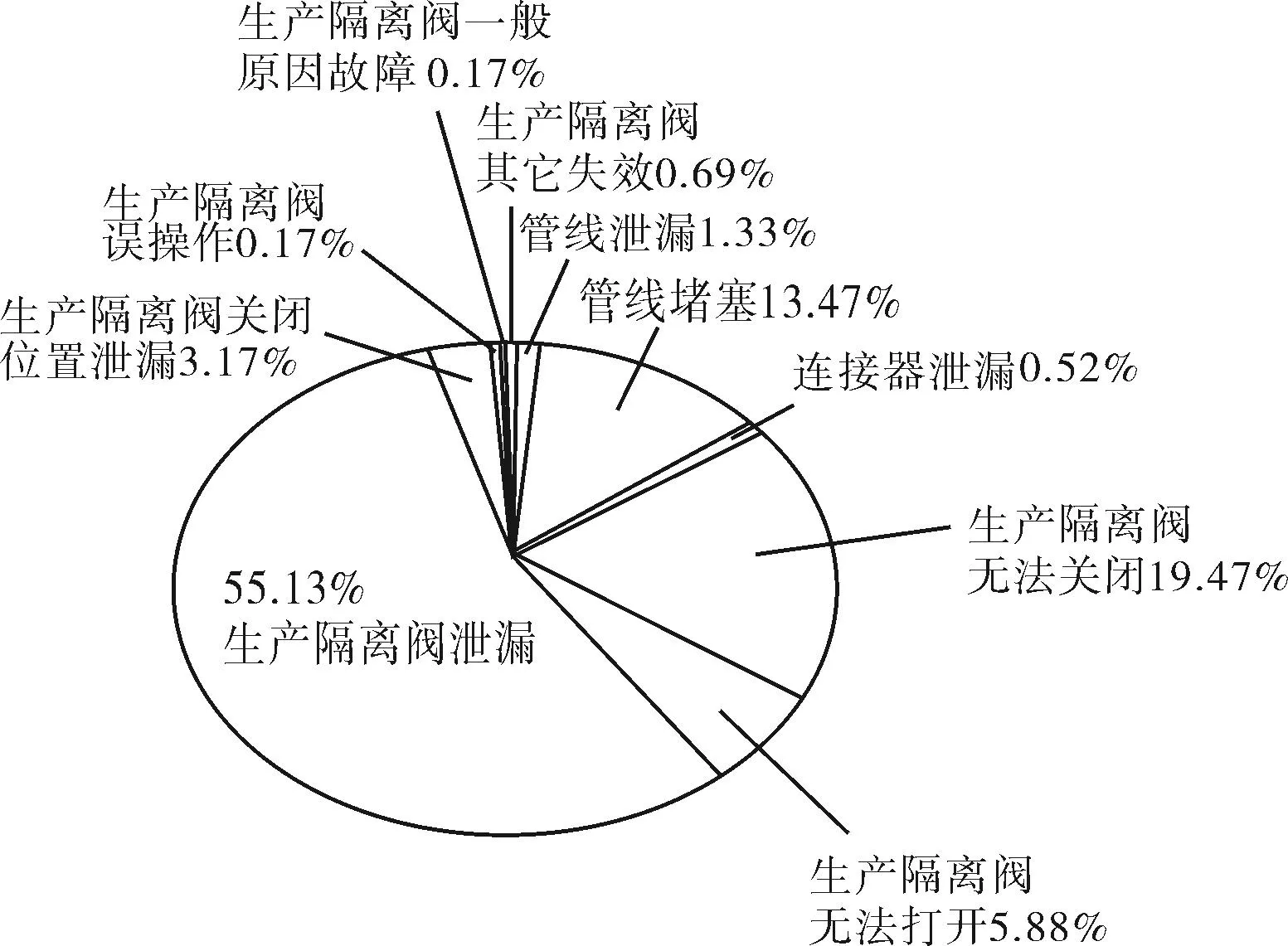

由表2可得水下管匯各失效模式所造成后果的嚴重程度占整體嚴重度比例如圖5所示。由圖5可知,生產隔離閥失效的嚴重度數字占水下管匯所有失效模式嚴重度數字的84.68%,危害程度最大;在生產隔離閥的無法打開、無法關閉、泄漏等7種失效模式中,泄漏的危害最大,占水下管匯所有失效模式嚴重度數字的55.13%。管線失效的嚴重度數字占水下管匯所有失效模式嚴重度數字的14.80%,危害程度次之;連接器的嚴重度數字占水下管匯所有失效模式嚴重度數字的0.52%,危害程度最小。

圖5 水下管匯各失效模式占整體嚴重度比例

4改進措施

1)設計階段。提高管匯設計的合理性,采取技術措施消除危險,例如對關鍵單元閥門采取冗余等措施。

2)材料選擇。針對油氣組分及海水環境進行專題研究,對閥門和管線合理選材,充分考慮焊接、防腐等工藝要求。

3)制造過程。應特別注意焊接工藝,因焊縫處為薄弱環節,易產生故障。應制定措施嚴格控制材料驗收、焊接施工、檢驗等影響焊接質量的各個環節,以達到高標準的焊接質量要求。

4)防腐設計。水下管匯包括閥門、連接器等,防腐設計應考慮內、外防腐的要求,從材料、涂層、深水陽極等多個方面保證管匯在使用年限內不被腐蝕。

5)運行階段。應采取相應措施,保證生產管線及公用管線的暢通,例如加強對水合物抑制劑注入系統監測,確保藥劑注入。

5結論

1)水下管匯系統的關鍵單元為生產隔離閥、管線和連接器。關鍵單元的各種失效模式所造成后果的嚴重程度基本都是災難性的,其中生產隔離閥失效的危害程度最大,其失效嚴重度數字占水下管匯所有失效模式嚴重度數字的84.68%;其次為管線,其失效嚴重度數字占所有失效模式嚴重度數字的14.80%;最后為連接器,其失效嚴重度數字占所有失效模式嚴重度數字的0.52%。

2)最關鍵單元生產隔離閥的7種失效模式中,危害最大的失效模式為泄漏,是水下管匯全部失效模式中嚴重度最大的失效模式,占所有失效模式嚴重度數字的55.13%;造成生產隔離閥泄漏的主要原因是腐蝕、裂縫和材料失效。

3)根據水下管匯的FMECA定性、定量分析結果采取相應措施,可降低管匯單元失效率,提高水下管匯系統整體可靠性。

參考文獻:

[1]《海洋石油工程設計指南》編委會.海洋石油工程深水油氣田開發技術[M].北京:石油工業出版社,2011.

[2]高原,魏會東,姜瑛,等.深水水下生產系統及工藝設備技術現狀與發展趨勢[J].中國海上油氣,2014,26(4):84-90.

[3]Will Mudge,Amar Thiraviam.Qualification and reliability in subsea slectrical applications[G].OCEANS 2009,MTS/IEEE Biloxi-Marine Technology for Our Future:Global and Local Challenges.Biloxi:IEEE,2009,1-5.

[4]Enrique Lopez Droguett,Wagner Barbosa dos Santos,Carlos Magno Jacinto,et al.Reliability assessment of offshore oil multilateral wells in Brazil[G].Reliability and Maintainability Symposium.Newport Beach:IEEE,2006,499-505.

[5]E Zio.Reliability engineering:Old problems and new challenges[J].Reliability Engineering and System Safety,2009(4):125-141.

[6]Marvin Rausand,Jorn Vatn.Reliability modeling of surface controlled subsurface safety valves[J].Reliability Engineering and System Safety,1998(6):159-166.

[7]Kingsley E.Abhulimen.Model for risk and reliability analysis of complex production systems:application to FPSO/flow-riser system[J].Computers and Chemical Engineering,2009(33):1306-1321.

[8]API RP 17N,Subsea production system reliability and technical risk management[S].2009.

[9]康銳,李瑞瑩,王乃超,等.可靠性與維修論工程概論[M].北京:清華大學出版社,2010.

[10]Det Norske Veritas.Offshore reliability data (5th Edition)[M].Trondheim:OREDA Participants,2009.

Reliability Analysis of Subsea Manifold System and Improvement Measures

XU Wenhu,GUO Hong,HONG Yi,ZHENG Lijun

(CNOOCResearchInstitute,Beijing100028,China)

Abstract:Failure modes,effects and criticality analysis (FMECA) are applied to analyze the reliability of the eastern manifold of the subsea production system of a deepwater gas field in South China Sea.According to the results of qualitative and quantitative analysis,the key components of the manifold system are process isolation valves,piping and connectors.The criticality of the failure effects of the process isolation valves is the highest level,whose severity number is 84.68 percent of the whole severity number of the manifold system.Among the seven failure modes of the process isolation valves,the leakage is the worst,whose severity number is 55.13 percent of the manifold system.The main causes of the valves’ leakage are corrosion,crack and material failure.The measures can be put forward to improve the subsea manifold system’s reliability based on the analysis results.

Keywords:undrwater;manifold;reliability;analysis;measure

中圖分類號:TE952

文獻標識碼:A

doi:10.3969/j.issn.1001-3482.2016.03.001

作者簡介:許文虎(1981-),男,河南南陽人,工程師,博士,主要從事水下生產系統的研究,E-mail:xuwh3@cnooc.com.cn。

收稿日期:①2015-09-18 “十二五”國家科技重大專項“水下生產技術”(2011ZX05026-003)

文章編號:1001-3482(2016)03-0001-06