基于ZigBee無線傳感網絡的數控機床刀具監測系統的設計

李大勝,周春暉,賀廣純,梁啟松

(蚌埠學院機械與電子工程系,安徽蚌埠 233030)

?

基于ZigBee無線傳感網絡的數控機床刀具監測系統的設計

李大勝,周春暉,賀廣純,梁啟松

(蚌埠學院機械與電子工程系,安徽蚌埠 233030)

[摘要]本文介紹了將無線傳感網絡技術和Internet技術相結合的基于ZigBee技術的無線遠程刀具在線監測系統的總體架構,設計了以SPCE061A微控制器、CC2520射頻芯片為核心器件,對數控機床的刀具參數進行采集、傳輸、識別的監測系統。運用Matlab神經網絡工具箱設計出訓練刀具磨損監測神經網絡模型,實現刀具磨損狀態的識別及異常情況的判斷與報警。實驗表明,系統識別結果較為準確,具有一定的實用性。

[關鍵詞]ZigBee;SPCE061A;刀具監測;數控機床

為了保證產品質量和生產效率,實現機械加工的自動化、無人化和高精度化,有效的監控尤為重要。在機械加工過程中,機床、夾具、刀具和工件是最基本的加工要素,而在這幾個要素中,切削刀具雖然具有較好的硬度、耐磨性、沖擊韌性,但其作為耗材,使用不當往往會出現極端的磨破損現象,從而造成加工零件報廢、機床設備非正常損壞甚至出現操作者安全事故。據相關統計表明,機床所有故障停機時間的1/3~1/5是由于刀具非正常磨破損導致的切削失效而引起的,而在銑削過程中銑刀的非正常磨破損、尤其是銑削相對難加工材料時,出現的頻率更是大為增加,由此所帶來的故障停機、零件報廢、相關維修嚴重影響了生產效率,從而提高了生產成本。因此,對銑削加工過程中的刀具異常磨破損狀態實施實時在線監測是機械加工系統監測研究中的重中之重[1-2]。

無線傳感器網絡(Wireless Sensor Network,WSN)是將傳感器技術、嵌入式計算技術、現代網絡及無線通信等技術集成新興技術,在軍事、交通、工業生產等多個領域得到了廣泛的研究和應用。無線傳感器網絡工作原理就是通過對部署在監測區域內,用于對目標信息進行實時監測的各類微型傳感器節點的實時監測反饋,構成一個自組織的閉環網絡系統,并將監測信息實時通過無線通信網絡傳送至遠程監控終端進行分析處理[3-4]。本研究嘗試通過無線傳感器網絡實現對數控銑削的異常磨破損狀態實時在線監測。

本系統設計通過振動傳感器檢測采集銑削刀具的振動信號,主控芯片選用凌陽SPCE061A單片機、CC2520射頻芯片,將無線傳感器技術和互聯網技術相結合,通過Matlab平臺搭建出基于無線傳感互聯網技術和虛擬儀器技術的數控銑削加工在線刀具監測與控制系統。通過對采集的刀具振動信號進行分析,構造出神經網絡模型對銑削刀具實時磨破損狀態進行在線監測,通過大量的切削實驗驗證了該監測系統模型的實時性和可靠性。

1銑削刀具實時在線監測控制系統總體設計

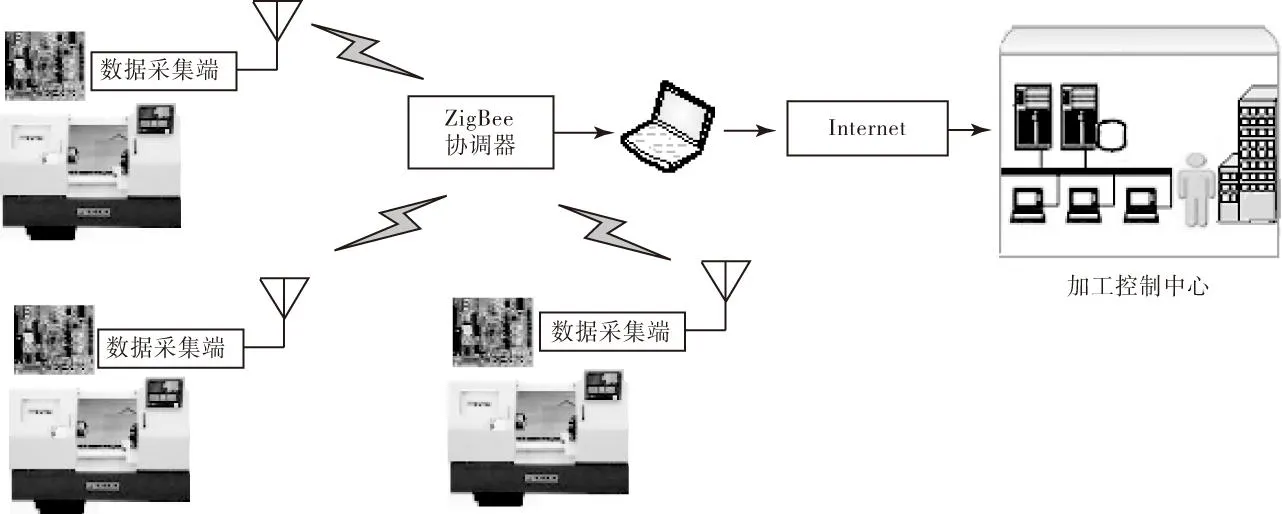

數控銑削刀具實時在線監測控制系統的基本組成部分由振動信號單片機采集端、ZigBee收發模塊和控制中心上位機幾部分組成,系統結構如圖1所示。系統采用加速度傳感器檢測出刀具的振動信號,然后通過SPCE061A控制器對刀具實時振動信號進行采集,ZigBee收發模塊將采集到的數據實時發送至ZigBee協調器,最后通過RS232串口連接將數據傳送到與其所連接的計算機或通過Internet網絡,將數據傳輸至加工控制中心。控制中心將對輸入的數據通過Matlab軟件編程搭建的刀具磨破損實時監測與分析軟件進行處理和模式識別,當監測到刀具的振動信號偏離正常狀態,即判斷為刀具出現了異常磨破損狀態,此時系統會報警并控制該臺數控機床緊急停機,避免進一步的損失,同時提示用戶檢查并更換刀具,通過組網控制中心上位機系統可實現對多臺數控機床的同時實時在線監測。本系統設計采用總線結構,通過預留出中央控制系統和上位機的多個通道以便于今后的擴展。

圖1 系統組成結構圖

2數據采集模塊的硬件設計

數據采集端的硬件設計如圖2所示,主要圍繞SPCE061A主控芯片及其與外圍模塊的調理電路的設計,包括振動傳感器模塊、信號調理電路、ZigBee模塊等電路。主控芯片采用SPCE061A芯片,該芯片是基于μ′nSPTM結構具有語音處理功能的微控制器,μ′nSPTM具有16位乘法運算指令和內積運算指令,可以簡單、快速地處理復雜的數字信號,同時其經濟性和DSP功能使其特別適用作為數字語音識別,從而實現本系統的語音報警功能。

圖2 數據采集端結構圖

2.1SPCE061A與振動傳感器

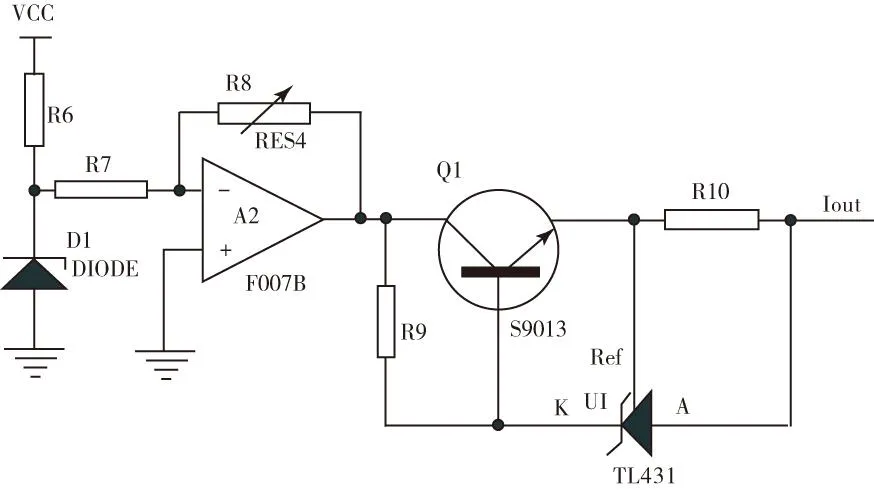

目前,電渦流位移傳感器、電容式位移傳感器和壓電式加速度傳感器是工業上應用最為廣泛的振動傳感器[5]。本系統選用了朗斯測試技術有限公司出品的ICP(Integrated Circuit Piezoelectric)加速度傳感器LC0152T,該加速度傳感器內置了電荷-電壓轉換器,其主要技術參數:(1)靈敏度100Mv/g;(2)量程50g;(3)頻率檢測范圍0.7~10000Hz(±10%);(4)諧振頻率30kHz;(5)分辨率0.0002g;(6)激勵電壓18~30VDC,典型值24VDC;(7)恒定電流2~20mA,典型值4mA。LC0152T加速度傳感器具有監測信號好、噪聲小、輸出阻抗低、抗干擾能力強及易于安裝等顯著優點,但是該傳感器內置的集成電路需要外接恒流源為其工作供電。為此,本監測系統選用晶體管與TL431搭建的恒流源為其供電,工作電壓設置為24V,輸出電流設置為4mA,可調恒壓源電路采用集成運放構成結構,從而可輸出穩定的電壓,以避免因輸入電源電壓的波動導致TL431的供電電壓的變化及NPN三極管的Vbe的變化,其電路設計原理如圖3所示。

圖3 傳感器恒流源電路

2.2SPCE061A與ZigBee模塊

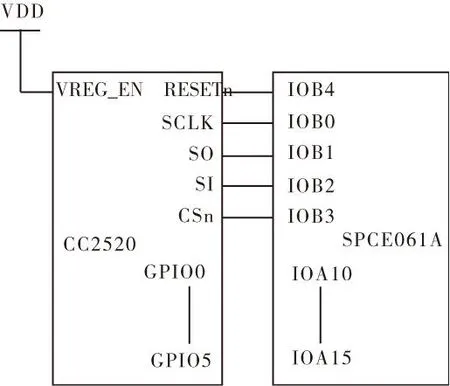

本監測系統設計ZigBee模塊的射頻通信選用德州儀器TI公司出品的CC2520無線射頻收發器,該射頻收發器應用廣泛,具有低工作電壓(1.8~8V)、出色鏈路預算(103dB)、工作溫度范圍大(-40℃~+125℃)、遠距離傳輸距離、抗干擾能力與數據糾錯較強等顯著優點。SPCE061A主控芯片對CC2520無線射頻收發器的工作參數配置和發射接收數據可以通過軟件模擬SPI接口來實現,模擬的關鍵技術在于對SPI的讀寫時序的正確設置,其電路設計原理如圖4所示。

圖4 ZigBee模塊與SPCE061A的硬件連接電路

3刀具磨損識別建模

切削用刀具屬于耗材,在切削過程中承載切削力,因此隨著切削時間的增加,刀具會出現一定的磨損,磨損出現的時間因工件材料、刀具材料的機械物理性能和切削條件不同而有所不同。研究表明,刀具磨損一般分為初期磨損、正常磨損、急劇磨損三個階段,而且這三個階段通常具有非線性、模糊的特點。正因為此特點,相比傳統的數據處理方法采用人工神經網絡方法進行建模具有明顯的優點。本研究的數據采集在我院金工實訓中心四川長征機床集團有限公司生產的KV800型數控銑床上進行,配備FANUC 0i數控系統,實驗采用正交實驗法,利用同種合金鋼材料刀具對45#鋼毛坯材料在機床未進行加工時(VB=0mm)、刀具正常工作未出現磨損時(VB=0.2~0.5mm)、刀具出現加劇磨損(VB>0.5mm)時分別進行,通過大量實驗進行刀具振動信號的檢測和特征參數的提取,從而進行BP神經網絡的訓練。

3.1BP神經網絡結構的確定

本系統利用Matlab函數編寫程序實現對采集到的振動信號進行時域、頻域和小波包分析處理,從而提取出與刀具磨破損狀態敏感的信號特征量。輸入特征參量設置為8個,輸出磨損狀態參量設置為3個,對應BP神經網絡的輸入層節點數設置為m=8,輸出層節點數設置為n=3,隱含層節點數的設置為S=2×8+1=17。BP神經網絡結構最終設置為8—17—1,結構中存在權值8×17+17×3=187個,閾值17+3=20個。

由于本系統的輸出模式為0-1,分別對應刀具的初期磨損(1,0,0)、正常磨損(0,1,0)、急劇磨損(0,0,1)三種狀態。因此本系統采用S型正切函數tansig()作為本系統BP神經網絡隱含層神經元的傳遞函數,采用S型對數函數logsig()作為輸出層神經元的傳遞函數,網絡訓練的顯著特點是可以不斷修正權值和閾值,從而通過網絡訓練使得輸出的誤差逐漸收斂、越來越小。因此本系統選用trainlm()函數作為訓練函數,采用Levenberg-Marquardt算法對網絡進行訓練,優化和加速了尋優收斂過程。本系統的網絡訓練參數設置:訓練次數為1000次,訓練目標為0.01,學習速率為0.1。

3.2遺傳算法的確定

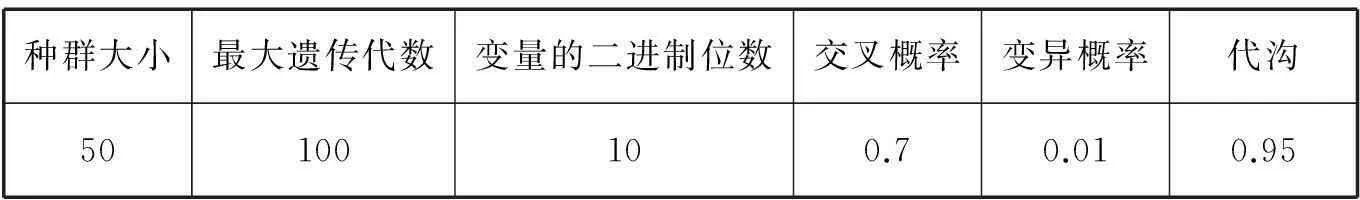

遺傳算法優化主要通過種群初始化、選擇算子、適應度函數計算、交叉算子和變異算子來對BP神經網絡進行優化。通過遺傳算法優化BP神經網絡的初始權值和閾值,從而實現被優化后的BP神經網絡達到更強的樣本預測能力。其中基本遺傳算法一般可以定義為一個7元組:GA=(M,F,s,c,m,pc,pm),其中,M為群體大小;F為個體適應度評價函數;s為選擇操作算子;c為交叉操作算子;m為變異操作算子;pc為交叉概率;pm為變異概率。確定遺傳算法運行參數如表1所示。

表1 遺傳算法運行參數

4系統軟件設計

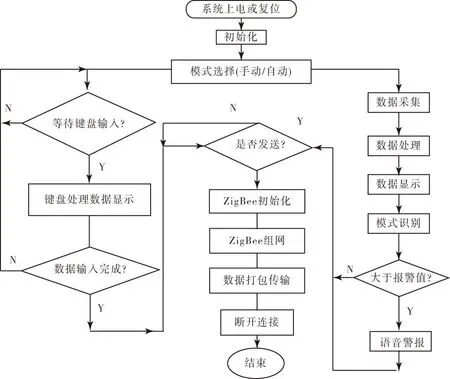

本檢測系統底層程序的開發設計采用單片機C語言完成,整體設計遵循模塊化的編程思想,實現刀具振動信號的采集、處理、存儲、報警和顯示等操作。系統利用ZigBee協調器建立ZigBee網絡,監控網絡中各終端的加入,將采集到的各路信號周期性地發送至ZigBee協調器,再由ZigBee協調器發送至PC機。監控終端數據包采用結構體形式,其中包含監控終端數據包的頭和尾、網絡地址、設備類型、傳感器采集的數據、檢驗信息等。于此同時,為實現監控系統功耗及多參數采集,本系統設計采用鍵盤輸入中斷、串口中斷、定時中斷等多種中斷方式來完成系統功能。具體的完整程序設計流程如圖5所示。

5結語

制造業自動化程度的飛速發展和機械加工中數控設備的廣泛應用,使得制造業具有顯著的高度自動化、集成化、無人化的發展趨勢。本系統設計利用將無線傳感網絡技術和Internet技術相結合,實現對數控機床的刀具磨破損狀態的采集、傳輸;通過遺傳算法優化后的BP神經網絡構建刀具磨破損狀態振動信號識別模型,從而對刀具磨破損狀態進行判斷和報警,通過大量實驗驗證了該模型具有較好的可靠性和實時性,基本達到了刀具磨破損狀態的監控要求。

圖5 程序流程圖

[參考文獻]

[1]李大勝,繆鵬程.遺傳神經網絡在數控機床刀具監測與控制系統中的應用[J].湖南工業大學學報,2013,27(13):65-69.

[2]繆鵬程.基于ZigBee無線傳感網絡的遠程醫療健康監護終端的設計[J].物聯網技術,2014,27(8):15-17.

[3]陳勇,周志平,洪小麗.數控切削過程中的刀具破損在線監控[J].組合機床與自動化加工技術,2008(6):52-54.

[4]邱炎兒.淺談數控機床刀具磨損的監測方法[J].長春理工大學學報,2010,5(4):180-181.

[5]鄧中亮,張紅星,延明,等.基于S3C6410和無線傳感器網絡的手持終端設計[J].電子設計工程,2011,19(2):1-4.

A Design of Monitoring System of NC Machine Tool Based on ZigBee Wireless Sensor Network

LI Da-sheng, ZHOU Chun-hui, HE Guang-chun, LIANG Qi-song

(Department of Electronic and Mechanical Engineering, Bengbu College, Bengbu Anhui 233030, China)

Abstract:This paper introduces the overall structure of a wireless remote tool monitoring system based on ZigBee technology ,combining wireless sensor network technology and Internet technology. It also designs the monitoring system the core device, which collects, transmits and recognizes the tool parameters of NC machine tool ,based on SPCE061A micro controller and CC2520 RF. It uses Matlab neural network toolbox to design a neural network model for training tool wear monitoring and realizes identifying tool wear state ,judging and alarming the abnormal situation . Experiments show that the recognition results are pretty accurate and practical.

Key words:ZigBee; SPCE061A; tool monitoring; numerical control machine tool

[中圖分類號]TP277

[文獻標識碼]A

[文章編號]2095-7602(2016)04-0038-05

[作者簡介]李大勝(1978- ),男,副教授,碩士,從事機械原理、數控技術、CAD/CAM研究。

[基金項目]地方高校國家級大學生創新創業訓練計劃項目“基于無線傳輸技術的數控機床刀具狀態信息監測系統的研究”(12479);安徽高校省級科學研究項目“基于信號融合神經網絡的數控機床刀具磨損狀態監測系統研究”(KJ2013B134)。

[收稿日期]2015-12-11