數(shù)控機床的PLC編程方法探析

劉鋆得 韓朋良 張棟賓

摘 要:隨著科學技術水平的不斷提升,我國各行各業(yè)進入了新的發(fā)展階段,機械生產與制造行業(yè)更是呈現(xiàn)出了新的特點。數(shù)控機床作為重要的生產制造基礎設備,其工作的準確性與效率始終是行業(yè)工作者們關注的重點。現(xiàn)階段,眾多數(shù)控機床依托于PLC可編程控制器實現(xiàn)構件加工過程控制,這使得PLC編程直觀易于掌握的優(yōu)勢得到了充分的發(fā)揮,在數(shù)控機床自動化控制過程中發(fā)揮了重要的作用,保證了加工質量與機床運行的穩(wěn)定性與可靠性。本文探討了數(shù)控機床PLC編程方法的相關內容,旨在提供一定的參考與借鑒。

關鍵詞:數(shù)控機床;PLC;編程方法

DOI:10.16640/j.cnki.37-1222/t.2016.04.019

1 PLC可編程控制器簡介

PLC可編程控制器具體執(zhí)行操作的流程由三個環(huán)節(jié)構成:輸入采樣、程序執(zhí)行以及輸出刷新,控制程序運行過程中PLC對上述環(huán)節(jié)構成的工作周期進行循環(huán)掃描,直至控制驅動任務的完成。

(1)輸入采樣。編程人員完成梯形圖編制后,PLC對編程信息進行掃描,將輸入端獲得的信息在映像寄存器中進行存貯,同時完成刷新。刷新完成后,映像寄存器中的指令信息處于封閉狀態(tài),新產生的輸入信息不被獲取存貯,不對既有輸入采樣產生干擾。在完成一個掃描周期后,重新執(zhí)行輸入采樣時才回錄入新的指令內容。

(2)程序執(zhí)行。PLC在程序執(zhí)行過程中,對其編制的梯形圖程序按照相應的規(guī)則進行掃描,并根據(jù)跳轉指令完成程序跳轉判定與對接執(zhí)行。程序執(zhí)行過程中,產生的相應運算結果在映像寄存器中進行存貯,系統(tǒng)控制對象狀態(tài)參數(shù)呈動態(tài)化。

(3)輸出刷新。在完成程序控制指令執(zhí)行后,PLC內部的映像寄存器進入輸出刷新狀態(tài),相應指令結果進入輸出鎖存器中,通過相應的控制機構完成控制指令的傳輸與下達,驅動相應原件動作。

2 數(shù)控機床的PLC編程代碼實現(xiàn)

在數(shù)控機床的自動化控制過程中,主要控制功能包含加工準備、刀具使用、加工控制等,相應的功能控制代碼相對規(guī)范統(tǒng)一,其主要功能代碼包含以T功能代碼、M功能代碼、S功能代碼等,數(shù)控機床PLC編程中各種代碼具體特征如下:

(1)T功能代碼的實現(xiàn)。數(shù)控機床PLCT功能代碼實現(xiàn)的功能主要為刀具選擇。其具體執(zhí)行過程如下:在進行數(shù)控機床換刀操作時,指令下達后編碼裝置傳遞控制信息,運行PLC內置程序,啟動數(shù)控機床換刀電機,使刀具下落壓緊,在檢測到刀架壓力水平符合標準后,換刀電機停止工作,完成換刀操作。

(2)M功能代碼實現(xiàn)。數(shù)控機床PLCM功能代碼的實現(xiàn)是機床硬件和軟件的綜合運用,如主軸的正轉與停止功能等。數(shù)控機床PLCM功能代碼的實現(xiàn)與與T功能代碼相似,經由編碼裝置傳遞控制信息,調用PLC內部梯形圖程序,完成相應控制指令的下達。

(3)S功能的實現(xiàn)。數(shù)控機床PLC S功能主要完成主軸轉速的控制,并且常用S2位代碼形式和S4位代碼形式來進行編程。首先由PLC編碼錄入裝置進行代碼轉換,將梯形圖程序變輸入PLC,經內部電頻轉換元件進行信號初步處理,然后進行S代碼轉譯,繼而完成數(shù)據(jù)轉換、進制轉換以及限幅處理步驟,最后完成D/A轉換,將控制信號傳遞至機床主軸控制系統(tǒng),完成S指令的下達與實現(xiàn)。

3 數(shù)控機床的PLC編程方法探

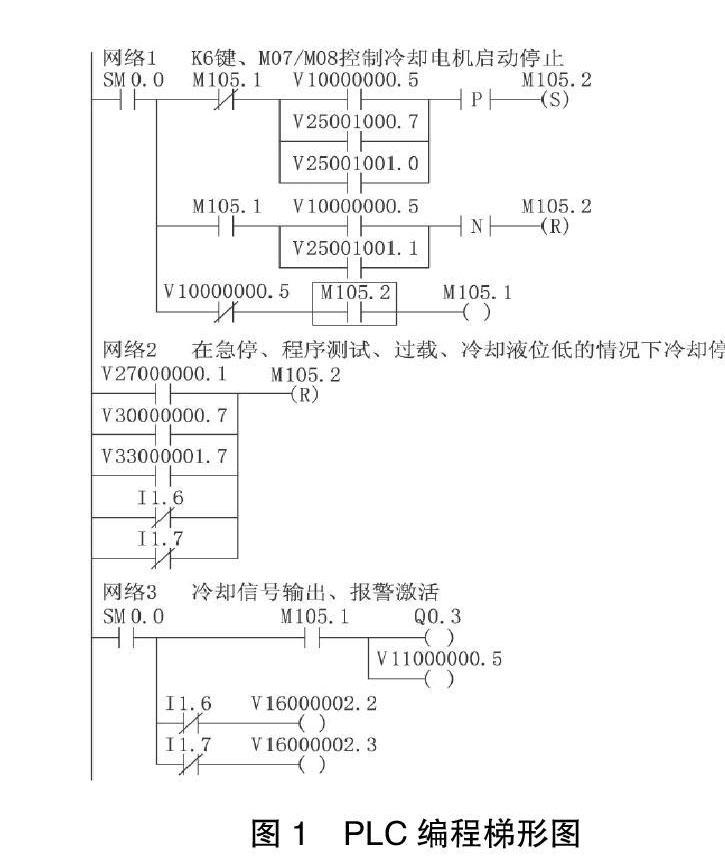

下面以冷卻系統(tǒng)PIE制為例來說明數(shù)控機床PLC程序的編制方法。

控制目標:通過數(shù)控機床控制平臺實現(xiàn)冷卻液控制程序指令的下達,完成冷卻電機的啟停操作,在自動或MDA方式下利用MO7或MO8啟動冷卻,用MO9停止冷卻。在工況異常條件下能夠通過信號燈閃爍或警報器鳴響為控制人員提供相應的告警提示。

PLC輸入輸出地址:依據(jù)該數(shù)控機床操作指令執(zhí)行要求根據(jù),對相應的控制信號進行地址分配,地址相互獨立,互不沖突。從機床輸入給PLC或從NC輸入給PLC的均稱為PLC的輸入,從PLC輸出給機床或從PLC輸出給NC的均稱為PLC的輸出。

在第1段程序中,操作人員手動控制完成,冷卻操作程序開啟,PLC內置程序MO7、MO8實現(xiàn)數(shù)控機床冷卻中間標志位M105.2完成置位操作;K6的第二次按下,程序控制指令M09將對中間標志位M105. 2完成復位操作,而由M105.2去激活冷卻輸出標志位M105.1,M105.1在第3段程序中激活冷卻輸出Q0.3和冷卻輸出顯示的信號地址V11000000.5。在第2段程序中,在外界出現(xiàn)異常工況的條件下,冷卻信號燈、電機過載報警以及冷卻液位報警相應啟動,M105.2將被強行復位,數(shù)控機床冷卻操作中止。第3段程序為信號的輸出控制,由M105.1控制冷卻輸出Q0.3和冷卻輸出指示燈V11000000.5,I1.6/I1.7分別控制冷卻電機過載報警V1600002.2和冷卻液面過低報警V1600002.3。

上述三段程序的執(zhí)行,完成了既定控制目標,很好的實現(xiàn)了數(shù)控機床冷卻控制自動化,保證了系統(tǒng)的冷卻效果與運行的安全性,是成功的PLC編程案例。

4 結語

綜上所述,PLC可編程控制器被廣泛應用于各種生產機械和生產過程的自動控制中,成為一種最重要、最普及、應用場合最多的工業(yè)控制裝置。數(shù)控機床PLC編程要求編程人員利用給定的加工需求及工藝要求,進行的全面而系統(tǒng)的分析、綜合、判斷,從而編出適應數(shù)控機床控制要求PLC梯形圖,保證數(shù)控機床自動化控制滿足實際生產需求。本文對數(shù)控機床的PLC編程方法進行了分析,并通過編程實例進行了深入探討,具有一定借鑒價值與參考意義。

參考文獻:

[1]宋麒麟.數(shù)控機床控制及故障診斷系統(tǒng)設計與實現(xiàn)[D].華東理工大學,2012.

[2]石凱.基于圖形編程的五自由度串并聯(lián)機床數(shù)控系統(tǒng)研究[D].河北工業(yè)大學,2014.

[3]牛祿峰,高秀蘭,王寶.數(shù)控機床編程技術及對刀操作中的幾個問題[J].機床與液壓,2011(09).