三套管換熱器熱膨脹拉脫應力的確定

易 剛

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

三套管換熱器熱膨脹拉脫應力的確定

易 剛

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

通過建立三套管換熱器內外管及管板的數學模型,推導計算出由于熱膨脹差產生的拉脫應力公式,從而避免了諸如邊緣力矩系數等眾多難以確定的參數,找到一種實際可操作的,基本反映氧化鋁生產溶出車間現場實際的三套管換熱器熱膨脹拉脫應力的計算公式。并根據某氧化鋁廠三套管換熱器的物料及運行參數,應用該公式進行了熱膨脹拉脫應力的計算,且進行了管板與換熱管焊縫的剪切強度計算。

三套管換熱器;熱膨脹拉脫應力;焊縫剪切強度計算

0 引 言

氧化鋁生產中,特別是在管道化溶出生產工藝里,溶出車間的三套管換熱器作為溶出車間的核心設備,起著舉足輕重的作用。該設備類似固定管板式熱交換器,其特點為單程換熱器管程較長(一般為65~85 m),內外管溫差大。其工作原理為:內管(管程)輸送低溫料漿,內外管間(殼程)為高溫二次蒸汽和新蒸汽,通過換熱將料漿從90℃加熱到260℃左右,才能充分進行溶出反應。

由于每程套管長度較長且內外管溫差較大,導致內外管熱膨脹量差異較大,因此在兩端管板處會產生較大的溫差應力。如果兩端管板處溫差應力過大,在生產過程中會導致換熱管與管板處焊縫被拉裂,從而導致高溫高壓物料泄漏,造成嚴重的生產安全隱患。

三套管換熱器類似固定式管板熱交換器,但由于三套管換熱器管板與換熱管連接的力學模型與GB/T 151-2014《熱交換器》管板計算方法的力學模型不太一致,因此只能采用該標準的管板計算方法進行類似計算,僅供參考之用,且由于該方法計算起來非常復雜,需要確定很多系數,但這些系數在實際生產中很難準確確定,甚至無法確定。故有的設計只根據生產情況粗略地確定某些數據,誤差很大,既不經濟也滿足不了生產需要,有時甚至會給生產帶來安全隱患。基于此,該文通過對三套管熱交換器計算模型的建立和理論公式的推導以及生產實踐的反復摸索,得到一個適應氧化鋁生產中各種套管熱交換器熱膨脹拉脫應力的計算公式,然后才能進行管板與換熱管焊縫的剪切強度計算。

1 計算模型的建立和理論公式的推導

1.1計算模型的建立

在氧化鋁生產中,套管換熱器的種類、規格及用途有很多種,但其結構基本相同。為便于問題的說明,首先需給出單程套管的基本結構簡圖,見圖1。

圖1 單程套管基本結構簡圖

單程套管為外管中間采用固定約束,三根內管的兩端通過管板與外管共同組成換熱器主體部分,工作時,內外管分別進入料漿和蒸汽,內外管開始膨脹,由于料漿與蒸汽溫差較大,內管和外管的熱膨脹量產生差異,因此內外管存在相對運動的趨勢。由于外管介質溫度較高,其線膨脹量大于內管,但由于兩端管板的約束存在,最終可視為兩端管板將外管超過內管的那段線膨脹量給壓縮了,因此外管承受壓應力,內管承受拉應力,兩者數值相同,即為溫差應力。此時,該模型可視為兩段固定的鋼管。

1.2兩端固定鋼管溫度應力計算公式推導

已知:長L的桿BC,截面積為A,二端支承,見圖2。已知材料彈性模量E和溫度改變時的線膨脹系數α,當溫度升高ΔT后,求約束反力和桿的內應力。

圖2 兩端固定鋼管溫度應力計算模型簡圖

求解:盡管桿上無外力作用,但當溫度升高時,桿BC要伸長。二端固定約束限制其伸長,引起約束反力作用。約束反力作用的結果是使桿在軸向受壓縮短,故二端約束反力也如圖2所示。

1)力的平衡:桿上只有二共線約束反力作用,故有:

ΣXi=RB-RC=0,即:RB=RC=R

2)溫度與變形,力與變形間的物理關系:

設鋼管在溫度升高后的伸長為ΔLT,則:

ΔLT=α·ΔT·L

注意鋼管的軸力N=RB=RC=R

故縮短量-ΔLR=NL/EA=RL/EA

3)變形幾何協調條件:

約束要保持鋼管長度不變,必須有:

ΔLT=ΔLR即:α·ΔT·L=RL/EA

可求解得兩端約束反力為:R=αΔT·EA

鋼管的內應力(壓應力)為:

σ=N/A=R/A=αΔT·E

①

2 計算示例

2.1熱膨脹拉脫應力計算

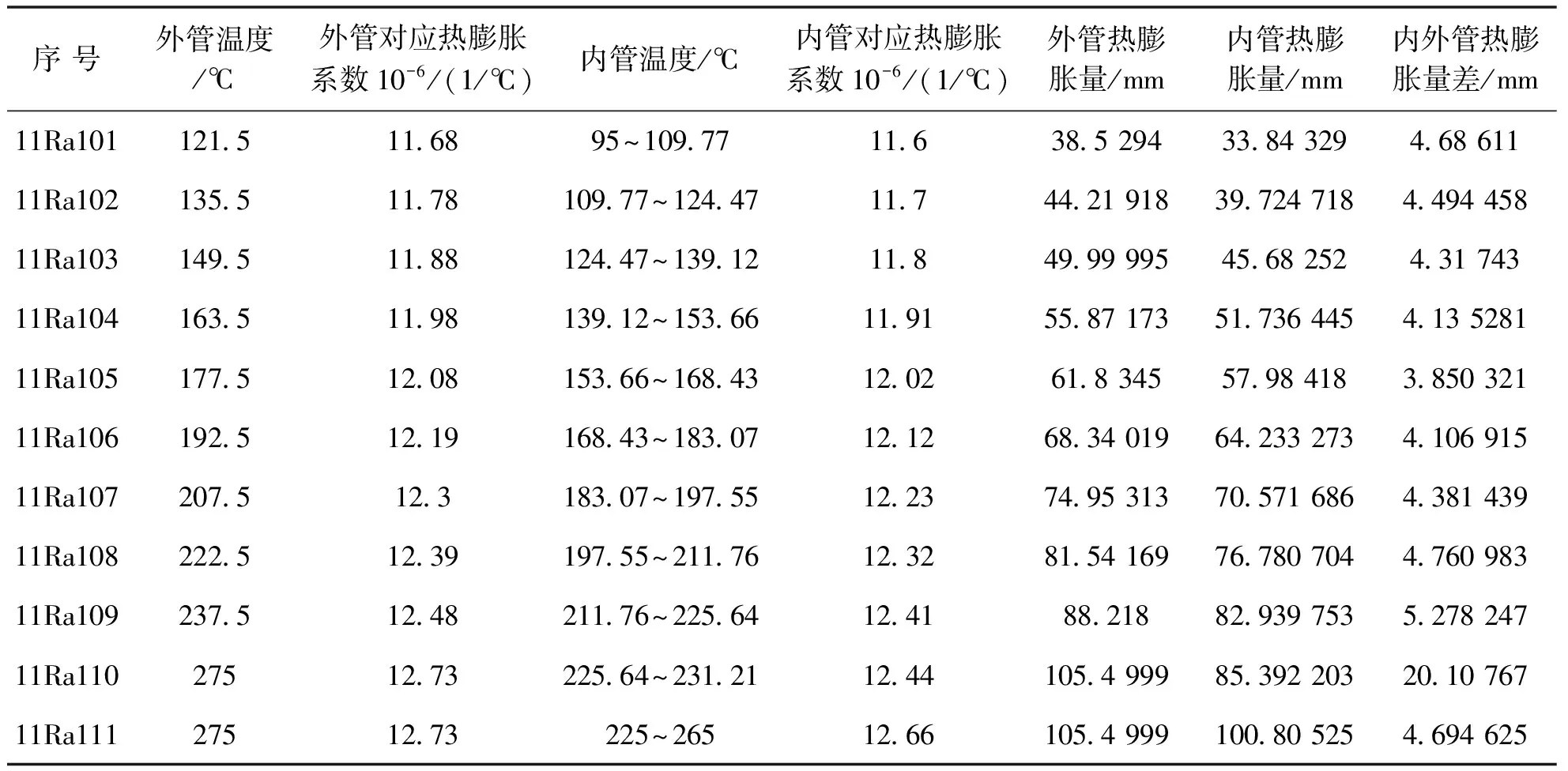

現用某氧化鋁廠三套管換熱器為例,應用上述推導出的計算公式①進行熱膨脹拉脫應力,見表1。

表1 各級套管內外管數據

如表1所示,11Ra110級內外管溫差為各級最大,△T=50℃,則由此溫差所產生的熱膨脹拉脫應力為:

σ =N/A=R/A=αΔT·E

=12.73×10-6×50×1.85×1011

=117.7 MPa

2.2管板與換熱管焊縫剪切強度計算

根據《機械設計手冊 常用設計資料》中 “電弧焊接頭靜強度計算基本公式”對管板與換熱管連接焊縫的剪切強度進行計算校核:

已知三根換熱管規格均為Φ168×9,管板與換熱管連接焊縫為環焊縫,其高度a=0.008 m ,環焊縫長度 l=0.168π=0.528 m。

由上述計算得出的由于溫差所產生的熱膨脹拉脫應力σ=117.7 MPa,由3根內管共同承擔,且為拉應力。

故作用于單根換熱管橫截面上的拉應力:

P =σ·A

=1.76×105N

焊縫剪切強度:

故管板焊縫剪切強度校核合格。

3 結 語

氧化鋁生產中三套管換熱器的設計計算,重點和難點在于如何確定熱膨脹拉脫應力:

1)通過兩端固定的單根鋼管溫度應力計算模型推導出的溫差應力計算公式,可以簡潔高效計算出由于內外管溫差導致的溫差應力,即管板與換熱管間的熱膨脹拉脫應力。

2)根據計算得出的熱膨脹拉脫應力,進行管板與換熱管連接焊縫剪切強度計算與校核,從而決定是否采用膨脹節等元件或者改進套管結構來減輕溫差應力對三套管換熱器的影響,使其控制在合理范圍之內。

[1] 中華人民共和國國家標準.GB/T 151-2014 熱交換器[S].北京:中華人民共和國國家質量監督檢驗檢疫總局,等,2014.

[2] 成大先.機械設計手冊(第五版)[M].北京:化學工業出版社,2010.

[3] 史美中,王中錚.熱交換器原理與設計[M].南京:東南大學出版社,1996.

[4] 劉莉娜,黃望梅,劉志春,等.氧化鋁溶出工藝中各種套管傳熱系數的比較[J].有色金屬(冶煉部分),2011(10):17-19.

[5] 劉莉娜,黃望梅,劉志春,等.氧化鋁生產中傳熱系數的研究[J].有色金屬(冶煉部分),2011(8):21-24.

Determination of Pulling-out Stress of Three-pipe Heat Exchangerdue to Thermal Expansion

Yi Gang

(Guiyang Aluminium & Magnesium Design and Research Institute, Guiyang 550081, China)

Through the establishment of math model of three-pipe heat exchanger's tube plate & tubes, this paper derived the calculation formula of pulling-out stress due to thermal expansion, thus avoiding to fix parameters such as edge torque. This calculation formula can reflect the actual state of three-pipe heat exchanger in digestion workshop section of alumina production. According to the material parameters & operating parameters of an alumina plant, this paper calculated the pulling-out stress due to thermal expansion using the formula deduced and calculatedshearing strength of welding seam between tube plate and tubes.

three-pipe heat exchanger; pulling-out stress due to thermal expansion ; shearing strergth calculation of welding seam

2016-02-01.

易剛(1981-),男,貴州人,工程師.主要研究方向:氧化鋁非標設備設計.

TF801+.2

A

1004-2660(2016)01-0021-03