火力發電廠純凝機組供熱改造中控制系統設計分析

劉兵,蓋東飛,

(1.華電章丘發電有限公司,濟南 250216; 2.山東電力工程咨詢院有限公司,濟南 250013)

?

火力發電廠純凝機組供熱改造中控制系統設計分析

劉兵1,蓋東飛2,

(1.華電章丘發電有限公司,濟南250216; 2.山東電力工程咨詢院有限公司,濟南250013)

摘要:火電廠中小型純凝機組存在效率低、煤耗高、污染大等問題,經濟效益不很理想,而中小熱電聯產機組關閉后形成的供熱負荷缺口又亟需填補。為適應形勢變化,近幾年大量的純凝機組陸續轉型為抽凝式熱電聯產機組。以某電廠容量為2×225 MW +2×300 MW的機組為例,針對亞臨界純凝機組供熱改造中存在的問題,選取控制系統和控制邏輯的設計進行分析,并給出針對性建議。

關鍵詞:火力發電廠;純凝機組;供熱改造;熱電聯產;控制系統

0 引言

目前,我國正處于工業化和城鎮化加速發展的時期,隨著城市的發展和人民居住條件的改善,熱負荷需求不斷增加,而大部分城市供熱仍以老小型熱電、集中鍋爐房、分散小鍋爐,甚至單戶采暖為主,集中供熱普及率低、能耗高、環境污染嚴重,急需改造。電力需求與供給的矛盾已趨于緩和,從宏觀調控出發,每年需要的火電裝機有一定限度,電網不可能容納這么多的熱電廠上網。由于大部分老小型熱電機組技術水平相對較差,機組效率低,發、供電標準煤耗高,經檢測鑒定允許延長使用壽命時,在缺乏其他高效熱源的條件下,改為供熱機組仍可取得一定的節能、環保和經濟效益。這些機組與所在供電地區新建設的大容量、高效率純凝機組相比,發、供電標準煤耗仍有較大差距,均面臨“上大壓小”的壓力,需要找到生存的出路。純凝機組供熱改造不但可以解決熱源問題,不占電力平衡指標,而且能夠延長機組使用壽命。

1 工程概況

某電廠現容量為2×225 MW +2×300 MW,2臺225 MW機組因設備老化、電網負荷等原因年發電1.446 PW·h,設備利用小時數為3215h。綜合供電煤耗為375.39g/(kW·h),廠用電率10.39%,能耗指標越來越高,呈現逐年遞增趨勢,與國家節能降耗要求的差距越來越大,已不能滿足國家對電力企業的要求。隨著設備的老化,機組性能嚴重下降,設備運行經常出現不穩定狀態,2臺機組經常停用檢修,并曾連續停用達3個月之久,嚴重影響機組的安全、經濟運行,并給電網安全帶來不利因素。因此,擬拆除二期工程2×225 MW燃煤機組并對三期工程2× 300 MW機組進行改造。

為滿足該地區日益增長的熱負荷需求,緩解供熱緊張局面,發展熱電聯產改善城市環境,節能減排并提高能源利用率,該電廠計劃將三期2臺N300-16.7/538/538型300 MW凝汽式汽輪機改造為抽汽凝汽式機組。

純凝機組供熱改造設計方案:額定調整抽汽壓力,0.9 MPa;最大調整壓力,1.0 MPa;可調整抽汽壓力,0.8~1.0 MPa;抽汽溫度,約335℃; 2臺機組最大供熱抽汽量,600 t/h,其中200 t/h為工業用汽,不回收。

2 改造方案

根據汽輪機廠熱平衡分析,此次改造工程將熱負荷確定為2×300 t/h:非采暖期抽汽量為2×100 t/h,全部為工業用汽,回水率為0;采暖期總抽汽量為2×300 t/h,工業用汽量2×100 t/h,回水率為零,采暖用汽量2×200 t/h,回水率為60%。

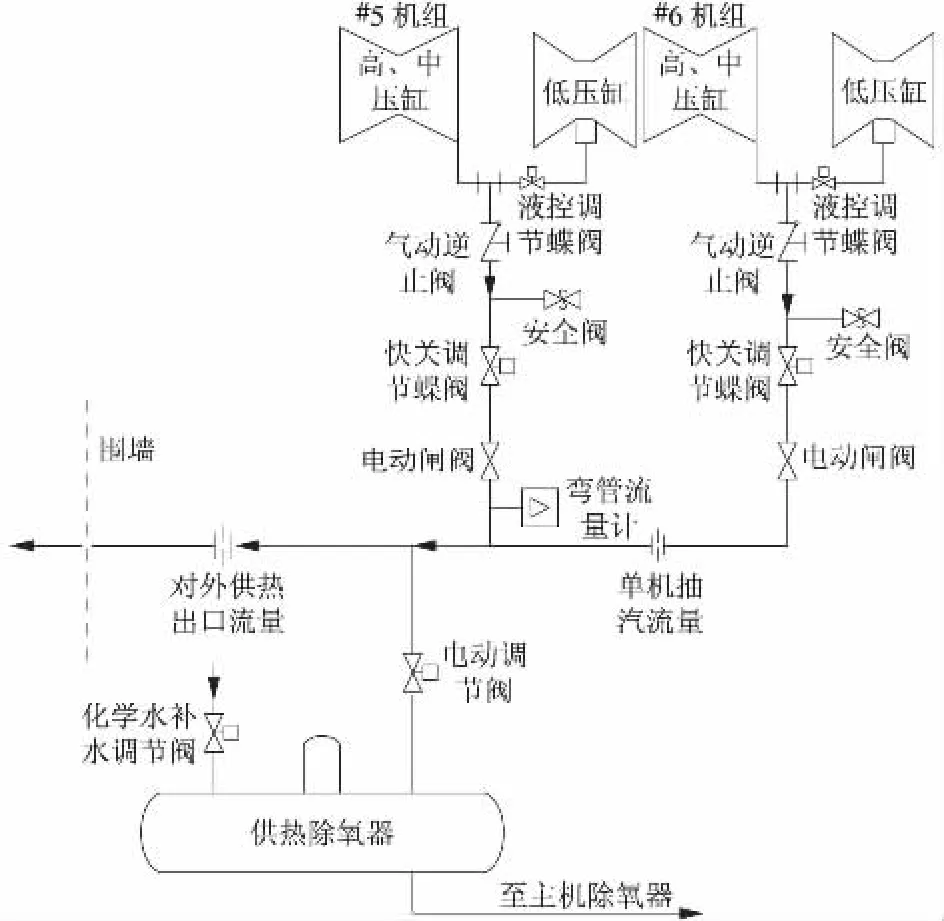

抽汽供熱系統工藝原理如圖1所示。抽汽管道采用母管制布置,從中壓缸排汽出口的中、低壓缸連通管上引出1根抽汽管道作為采暖供熱汽源,連通管上安裝1個抽汽調節蝶閥,抽汽口位置在蝶閥之前,通過調整抽汽調節蝶閥開度維持一定的供熱壓力。抽汽管自連通管引出后依次加裝逆止閥、安全閥、快關調節閥、電動閘閥。單機抽汽引出后在汽輪機廠房出口處合并為供熱母管,供熱母管引出1路支管作為供熱除氧器的加熱用汽,在支管后的母管上安裝有流量計量裝置,作為供熱貿易結算計量的依據。

圖1 抽汽供熱系統工藝原理

熱網采暖凝結水回水也采用母管制,采暖回水由廠外回至廠內的大氣式旋膜供熱除氧器,除氧后通過凝結水回水母管送至每臺機組的主機除氧器,回水量由單機控制系統負責調節。

供熱設備控制的實現根據設備的功能、系統進行劃分,公用回水除氧器部分的設備信號接入公用分散控制系統(DCS),在公用DCS中設計控制邏輯,利用網關將信號接入2臺機組的DCS中,單機運行人員通過操作權限的獲取來實現對公用部分設備的控制。單機抽汽及回水部分的設備信號則分別引入單機的DCS,由單機的控制系統進行控制、調節。

抽汽管道上裝設具有快關功能的液控蝶閥和氣動逆止閥各1個:電動閘閥作為汽輪機防進水的第1級保護;氣動逆止閥作為防止汽輪機突然甩負荷后的超速保護,兼防止汽輪機進水事故的第2級保護。在抽汽管道上還裝有2個安全閥用于保護汽輪機,防止汽輪機超壓。

大氣式旋膜除氧器加熱用蒸汽來自對外供汽管道,為防止汽輪機進水和冷蒸汽對設備造成損壞,加熱蒸汽管道上設有必要的止回閥及關斷用電動閘閥。除氧器下面設一供熱凝結水回水水泵坑,水泵坑里布置有3臺50%容量的供熱凝結水回水泵,除過氧的凝結水經此回水泵升壓后,回水至主廠房內的除氧器。在主廠房內的回水管道上設有流量測量裝置和流量調節閥,回水流量與抽汽管道的流量信號形成聯鎖,通過回水流量調節閥來控制每臺機組的回水量。

3 主要控制系統邏輯

為保證主機及供熱系統的安全運行,與汽輪機廠、汽輪機數字電液控制系統(DEH)程控廠家及調試單位等共同研究制定了系統的控制邏輯及保護定值。整個控制系統主要分為抽汽供熱邏輯、抽汽凝結水回水系統邏輯兩部分。其中,抽汽供熱邏輯包括抽汽控制、抽汽壓力回路調節、抽汽逆止閥控制、抽汽電動閘閥控制、抽汽液動調節快關閥控制、供熱抽汽連通管調節閥、抽汽退出、供熱控制基本保護等子系統控制邏輯;抽汽凝結水回水系統邏輯包括凝結水回水除氧器水位及壓力控制、凝結水回水泵控制、高壓除氧器控制等子系統閉環控制邏輯。

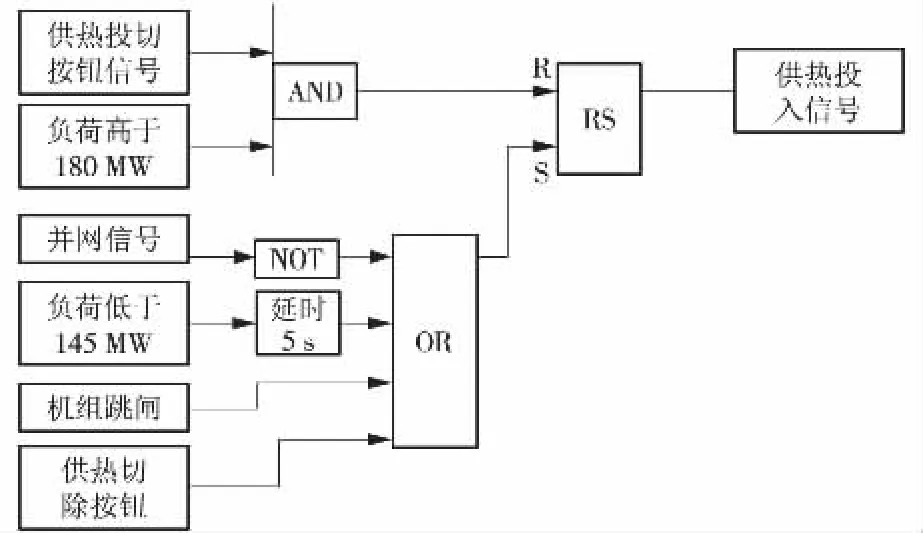

為保證機組安全運行,當抽汽壓力小于0.8 MPa時應退出抽汽,而抽汽壓力(中排壓力)超壓不需要停機,在供熱工況下不需要監視連通管管后進入低壓缸的蒸汽壓力,連通管液壓快關調節閥全關時,應保證低壓缸最小通流量的快關閥前壓力為0.8 MPa。針對DEH主機保護功能,確定了供熱投入、切除條件:機組并網后,負荷大于180 MW時才能抽汽;供熱抽汽投入后,負荷低于145 MW(延時5 s)時自動退出抽汽控制。供熱投切信號邏輯如圖2所示。

圖2 供熱投切信號邏輯

抽汽控制投入且抽汽在自動控制時主機高調門、供熱抽汽連通管調節閥實現聯動調節,主機高調門與供熱抽汽連通管調節閥單向動作(同向動作),操作人員在聯動調節范圍內增減負荷時,抽汽壓力基本維持不變。當操作人員增減抽汽壓力時,通過DEH電功率回路或協調控制回路保持負荷基本不變。DEH投入抽汽控制后,調節級壓力回路不能投入。快速減負荷(RB)發生后,抽汽壓力回路自動退出,停止對外供汽。在未投抽汽壓力回路時,抽汽的目標及給定類似負荷控制的閥位方式,目標值和給定值為一計算值,不代表實際要求的抽汽壓力。控制邏輯如圖3所示,圖中CCS為協調控制系統。

當機組投入抽汽控制后,抽汽壓力控制在牽連調節的同時實現閉環調節,保證抽汽壓力穩定。當DEH檢測到抽汽壓力信號故障時會自動切除該回路,在故障未消除前無法投回路。當該回路投入時,抽汽目標給定值跟蹤當前抽汽壓力值,抽汽目標給定值即為要求的抽汽壓力值,自動狀態下,運行人員可設定抽汽壓力值及調壓速率,確認后控制系統自動按設定的速率調整供熱壓力至給定值。抽汽投入后,抽汽口最大允許抽汽壓力為0.95 MPa,大于此壓力DEH閉鎖增指令;極限壓力值為0.97 MPa,大于此壓力DEH切除供熱,供熱抽汽保護動作。在抽汽投入的情況下突然解列,超速保護控制單元(OPC)動作時先關閉供熱抽汽連通管調節閥,再延時打開,避免因供熱突然切除,連通管液控蝶閥全開,增加機組低壓缸進汽量而引起機組超速。為防止抽汽倒灌,在供熱抽汽連通管調節閥打開前,逆止門應關閉。當機組在自動發電量控制(AGC)方式下運行時,為優先保證機組采暖供熱,按照“以熱定電”的原則,供熱負荷作為前饋信號參與鍋爐主控;當供熱負荷變動時,AGC指令降至180 MW或超過270 MW,自動切除AGC,汽輪機主控切手動,維持一定的供熱壓力。

圖3 控制邏輯

4 改造過程中的主要問題

受供熱量的影響,對外供熱管道的尺寸較大,直徑達到1200 mm,流量測量裝置選用了傳統的孔板,由于流量孔板尺寸較大,目前國內計量檢定部門還沒有合適的設備對孔板進行實流標定,流量測量的準確性完全依靠孔板制造廠家的設計、加工能力,供熱流量結算時存在一定的爭議。針對此問題,可考慮根據實際供熱量的大小增加供熱旁路管道及流量計量裝置,根據供熱量的大小選用合適量程的供熱管道進行供熱,同時因旁路供熱管道的管徑相對較小,安裝的流量計量裝置可通過實流標定的方式確定計量的準確性,從而減少供熱計量方面存在的爭議。

5 結論

供熱改造需根據電廠自身情況及周圍用電和用汽環境,在確定對外供汽的壓力和流量基礎上,因地制宜地制定改造方案。該項目利用現有場地,具有投資少、周期短的特點,而且可在機組大修時間完成。改造過程既要重視抽汽供熱的效率,又要保證機組運行的安全性,該項目改造完成后已安全運行近2年,不僅提高了電廠運營效益,而且大大緩解了當地的采暖用汽及工業用汽需求,社會和經濟效益良好。

參考文獻:

[1]馬呈霞,張麗娟,張世才,等.300 MW純凝機組改造為供熱機組的控制研究及應用[J].中國電力,2009,42(2) : 64-66.

[2]許明姝.100 MW機組供熱自動控制系統改造[J].山東電力技術,2003(5) : 76-78.

[3]楊旭中.凝汽輪機組改供熱的幾個問題[J].電力勘測設計,2008(6) : 38-40.

(本文責編:白銀雷)

劉兵(1967—),男,山東章丘人,工程師,從事火電廠控制系統的檢修及運行維護工作(E-mail: 1580063386@ qq.com)。

蓋東飛(1976—),男,山東萊陽人,高級工程師,從事火電廠控制系統設計方面的工作(E-mail: gaidf@163.com)。

作者簡介:

收稿日期:2014-03-20;修回日期:2015-11-20

中圖分類號:TM 621.8

文獻標志碼:B

文章編號:1674-1951(2016)01-0022-03