M701D燃氣輪機控制系統功率控制邏輯優化

趙軍華

(江蘇華電戚墅堰發電有限公司,江蘇常州 213011)

?

M701D燃氣輪機控制系統功率控制邏輯優化

趙軍華

(江蘇華電戚墅堰發電有限公司,江蘇常州213011)

摘要:針對一起M701D型燃氣輪機跳機事故,通過理論計算及分析,得出跳機原因為電壓互感器(PT)實際接線與圖紙不符、燃氣輪機控制系統(TCS)功率控制邏輯混亂,采取了重新接線、增加功率控制器并優化TCS“三取中”控制邏輯的改進措施。改進后的實際應用表明,各功率變送器與TCS內對應通道及采用值一致,PT一相或三相熔絲熔斷的情況下,TCS邏輯計算準確,有效提高了控制系統抗二次設備和回路故障的能力。

關鍵詞:燃氣輪機控制系統;跳機;電壓互感器;功率變送器;接線;功率控制邏輯;優化

1 機組概況

江蘇華電戚墅堰發電有限公司2套E級燃氣輪機機組是由東方電氣集團引進日本三菱燃氣輪機技術生產的E級燃氣-蒸汽聯合循環機組,為分軸式的熱電聯產機組。機組配套的燃氣輪機為三菱M701D型燃氣輪機,為國內首臺商用的三菱E級燃氣輪機,燃氣輪機發電機為東方電機有限公司設計制造的QFR-165-2-15.75型空冷發電機,采用自并勵靜止勵磁方式,勵磁變壓器電源取自發電機出口,并采用廠用電380 V交流電源作為發電機的啟勵電源,額定轉速為3000 r/min,額定功率因數為0.85,額定功率為150 MW。

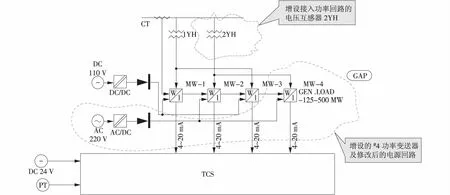

該機組的控制系統配置中,燃氣輪機控制系統(TCS)采用三菱重工的DIASYS Netmation控制系統,汽輪機控制系統、余熱鍋爐控制系統、輔助控制系統、公用系統控制系統則采用北京ABB電氣傳動系統有限公司的Symphony控制系統,網絡結構如圖1所示(圖中: HIS為歷史數據站; SIS為廠級實時監控信息系統; HRSG為余熱鍋爐; TB為汽輪機; ECS為電氣控制系統; DEH為汽輪機數字電液控制系統; ETS為汽輪機危急遮斷系統; TSI為汽輪機安全監視系統)。

燃氣輪機發電機出口共設有2組電壓互感器(PT) 1YH,2YH,分別供機組的保護、測量及調節控制用。在發電機輔助柜上設置有3組功率變送器,其功率信號(4~20 mA標準信號)送入TCS,TCS采用“三取中”的控制邏輯后參與燃燒調整計算和自動功率調節。

2 跳機情況

2012年7月22日,機組正常運行,燃氣輪機負荷87 MW,汽輪機負荷49 MW,燃氣輪機處于負荷自動控制方式運行,發電機勵磁為A柜運行B柜跟蹤方式。00: 31: 00,燃氣輪機TCS畫面出現“GT PT FAILURE”“GT AC POWER SUPPLY FAILURE”報警信號。根據報警信號,運行人員有針對性地對發電機出口電壓回路進行了檢查,發現發電機出口PT (1YH)次級B相無電壓,A,C相電壓正常,2YH次級三相電壓均正常。檢查燃氣輪機TCS畫面上燃氣輪機有功負荷87 MW不變,但電量采集系統中燃氣輪機有功負荷降至55 MW,存在不對應情況。檢查發電機變壓器組保護屏,發現保護A柜和保護B柜內發電機保護裝置均在各自的保護裝置面板上發出了機端PT斷線信號。查看2套發電機保護裝置內的采樣值后發現,B相電壓均為0,A,C相電壓均為正常值。

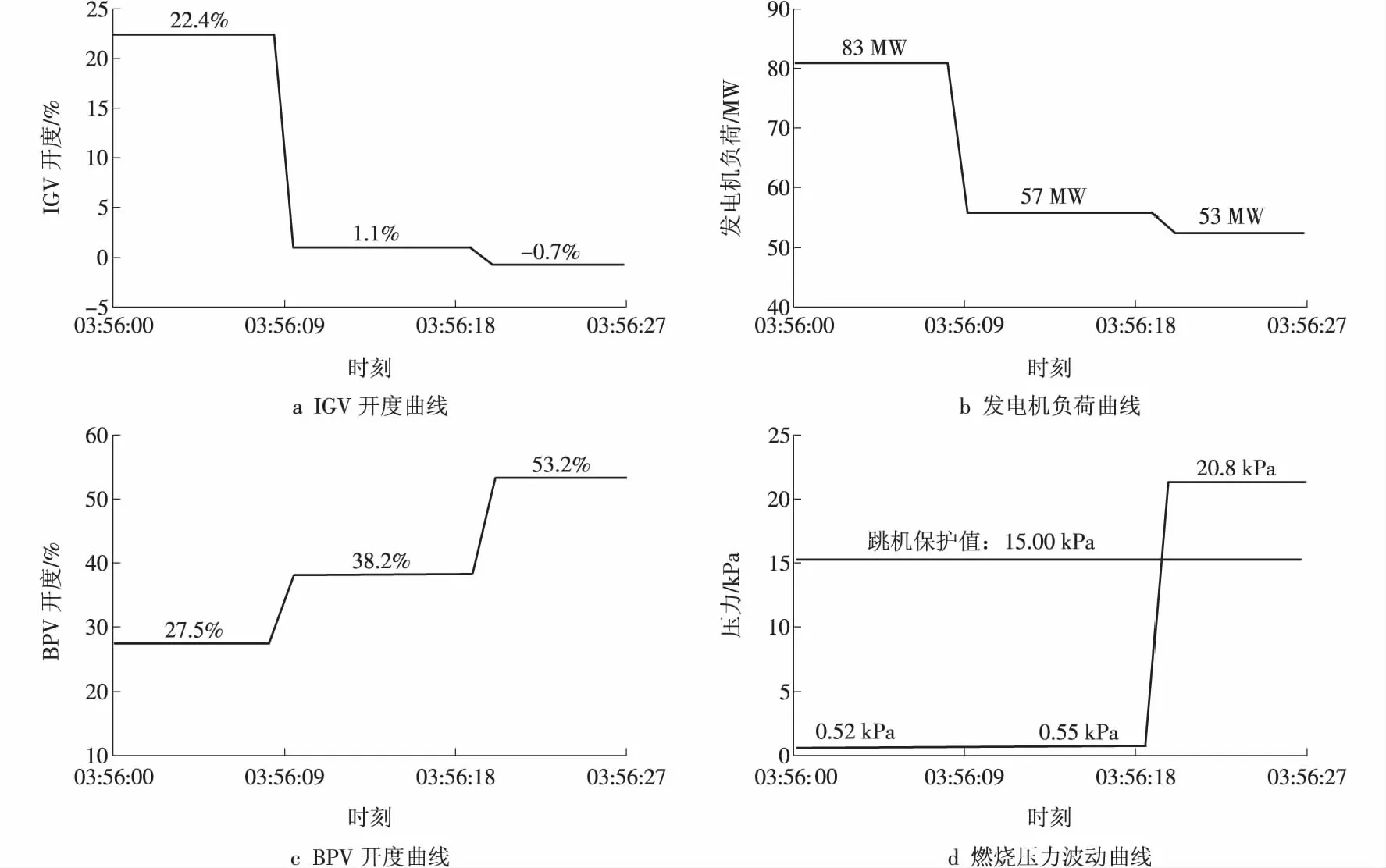

由以上分析可以確定,報警故障原因為發電機B相一組PT(1YH)本體熔絲熔斷或開路。于是運行人員按更換PT熔絲的常規操作程序進行處理,但當運行操作人員退出1YH的B相小車時,TCS上燃氣輪機負荷從87 MW突降至57 MW,燃氣輪機進口可轉導葉(IGV)開度從22%變為0,旁通閥(BPV)開度從27.5%增加到53.2%。隨后,燃氣輪機燃燒壓力波動MID2段報警并跳機。跳機時的發電機負荷、IGV開度、BPV開度及壓力曲線如圖2所示。

圖1 機組DCS網絡結構

圖2 跳機時的IGV開度、發電機負荷、BPV開度及燃燒壓力波動曲線

3 原因分析

跳機后對設備圖紙、TCS功率控制邏輯及相關數據進行了分析,并對現場接線進行核查,確定了跳機原因:由于PT實際接線與圖紙不符,致使運行操作人員將正常的PT停用,進而造成TCS接收到的功率值與機組實際功率值不符;同時,由于TCS功率邏輯回路存在設計不合理的情況,造成TCS功率控制失效,最終燃氣輪機因燃燒壓力值超定值而跳機。具體分析過程如下。

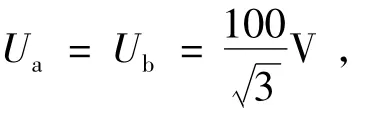

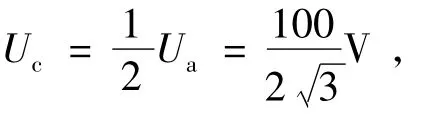

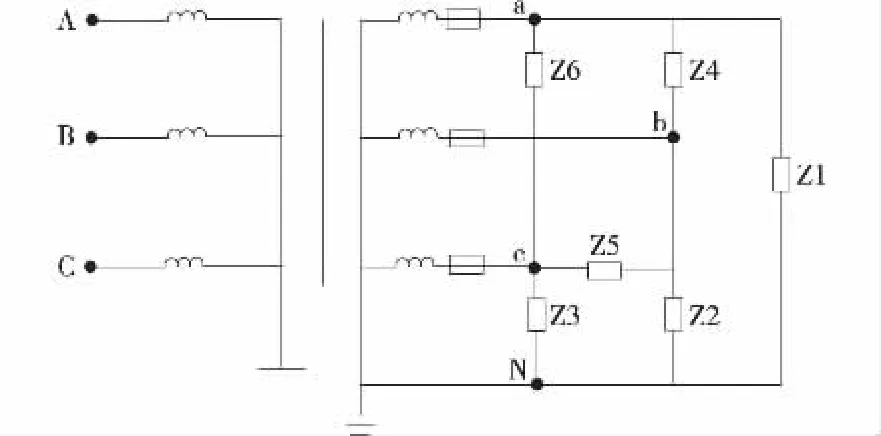

(1)電壓回路存在的問題。PT熔絲發生一相或兩相熔斷,必將引起二次電壓的變化,因此,首先分析PT熔絲熔斷(以C相熔斷為例)后發電機功率變送器(三相四線制)功率值的變化是否符合理論分析值。由圖3、圖4可以計算得

設各負載值相等,則

故Uab=100 V,Uca= Ubc=50 V。

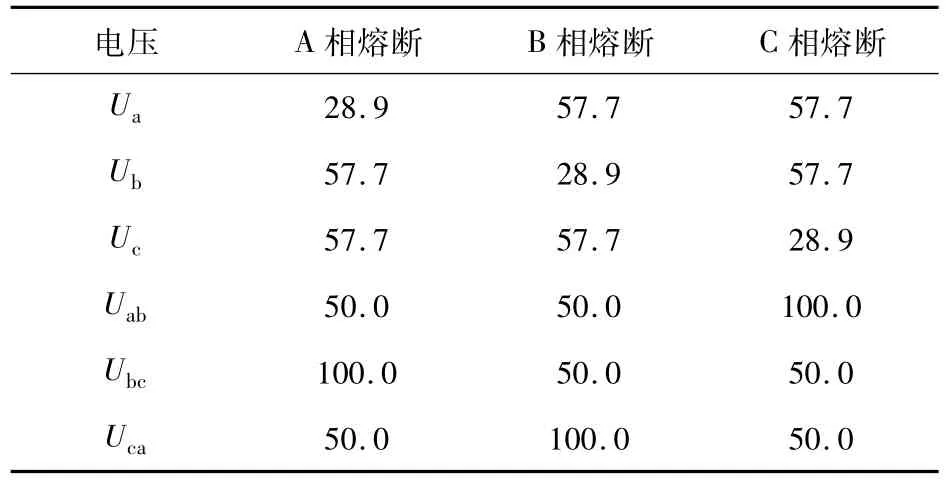

同理,可以得到A相、B相熔絲熔斷時各相電壓及線電壓,見表1。

表1 PT各相熔絲熔斷時的各相電壓及線電壓 V

圖3 電壓互感器二次帶負載接線

圖4 C相熔斷器熔斷電路

從以上計算分析可知,1YH的B相熔絲熔斷后,如果3只功率變送器都按設計圖紙接在1YH上,則應該有2只功率變送器的功率值降至原來的2/3,即從87 MW降至58MW。由于TCS功率控制采用“三取中”邏輯,因此,此時TCS的功率信號值應取87,58,58 MW的中值,即58 MW;但根據前面的跳機情況可知,TCS有報警信號時,燃氣輪機功率值并沒有發生變化,仍為87 MW。據此可以判斷,功率變送器的電壓值并不是按圖紙要求取至1YH,而是來自另外一組PT(2YH),而電量采集系統的電壓取自1YH(由于1YH熔絲熔斷,故采集到的功率下降了1/3,即為58 MW左右,與實際情況一致)。

后經反復核對,找到了問題的原因: PT制造廠家供貨圖紙與設計院圖紙對2組PT的編號存在習慣性差異,導致2組PT一次系統和二次系統命名混淆,PT本體柜KKS編碼標注的“PT(1YH)”與PT端子箱二次回路標注的“1YH”不對應,即PT本體1YH標簽(KKS編碼)對應端子箱2YH二次回路及空氣開關標志,導致運行人員拉開本體標簽為1YH 的B相二次插頭時,實際是斷開了端子箱2YH的B相二次回路。

(2) TCS功率邏輯外圍回路存在的問題。根據電氣運行的常規操作規程,PT熔絲熔斷時允許停用PT進行熔絲更換工作,只要做好必要的措施,不會對機組的正常運行造成影響,更不可能發生跳機。在前面分析的基礎上進一步分析可知,由于設計院將TCS所用的3個有功變送器均接至同一PT(1YH 或2YH),因此,當運行人員按常規斷開或停用對應PT時,必然造成至少2只有功變送器輸出值下降為原來值的2/3(此時燃氣輪機發電機的實際功率并沒有變化) ;由于TCS的有功信號采用“三取中”邏輯,此時TCS接收到的是2/3實際值的虛假功率信號,燃氣輪機控制系統就會以為燃氣輪機功率下降而增加燃料量;增加燃料量后,燃氣輪機壓力波動值等參數又會要求減少燃料量,這就造成TCS內部控制邏輯的混亂,引起燃料閥門大幅波動,最終造成燃燒壓力波動值超過設定值而跳機。

4 改進措施

根據以上分析,江蘇華電戚墅堰發電有限公司將發電機2組PT本體及其他相關二次回路接線按設計院圖紙重新進行了安裝接線,保證了圖紙與現場的一致性;同時,對相關回路及邏輯進行了以下改進和優化。

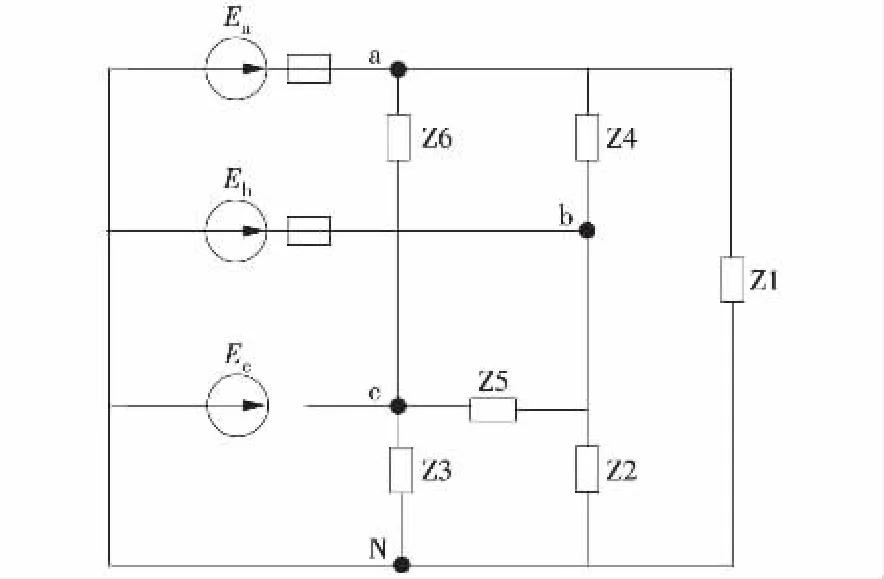

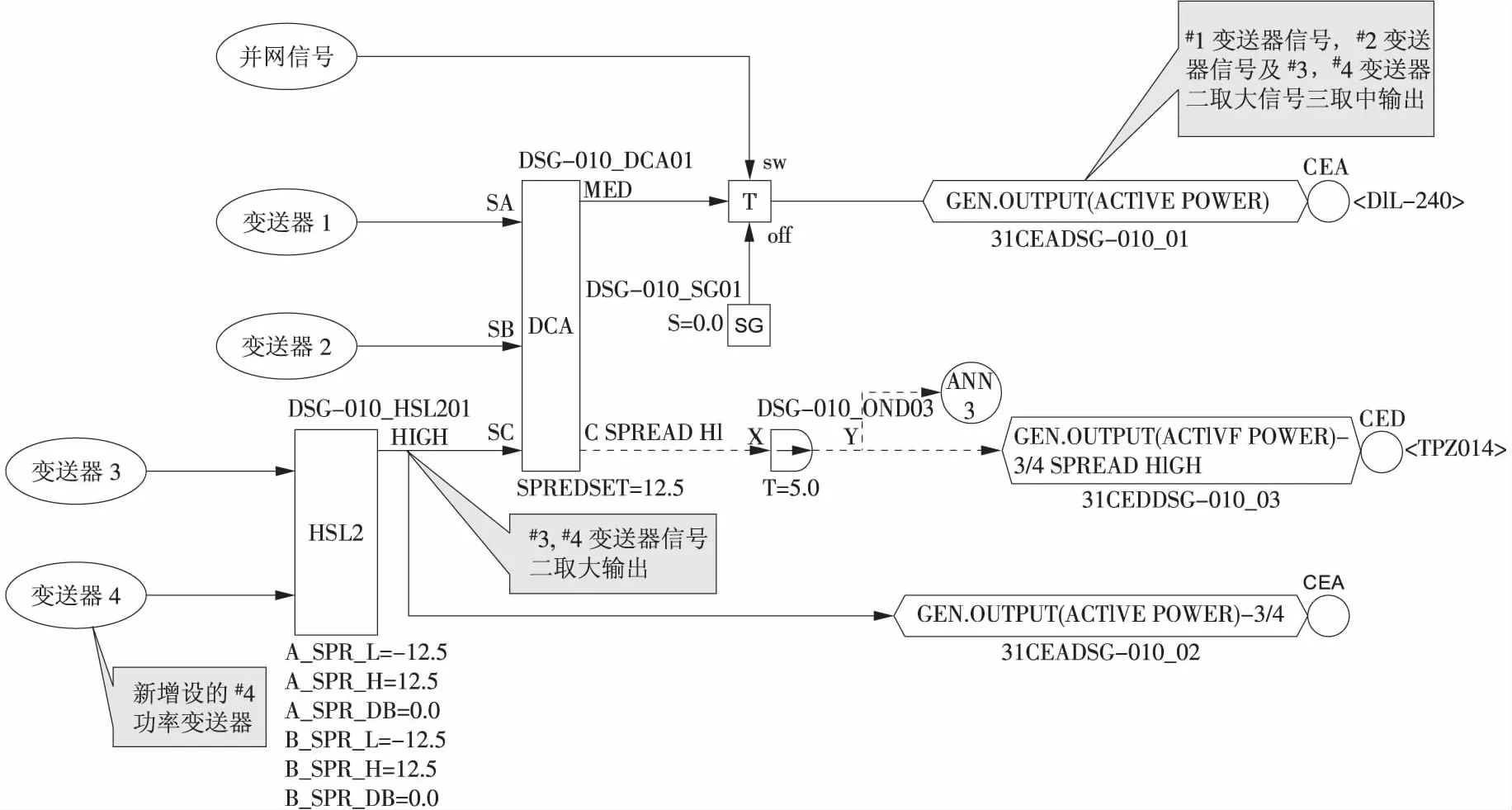

(1)功率變送器由原來的3個增加為4個,并將4個功率變送器分成2組分別接入不同的PT:#1,#3變送器接入1YH,#2,#4變送器接入2YH。

(2)對“三取中”控制邏輯進行了優化,將#3,#4功率變送器信號先取高,然后再與#1,#2功率變送器的信號取中。通過優化,避免了原設計中當任意一個PT出現斷相就會使TCS接收到虛假功率信號的弊端,確保TCS功率控制不會因為PT一相熔斷器熔斷而受到影響;同時,還新增了一路110 V直流電源供#2,#4變送器用,#1,#3變送器直流電源仍用原來的110 V電源,有效提高了變送器直流電源供電的可靠性。

修改后的功率變送器原理接線圖如圖5所示,TCS中發電機有功功率計算邏輯框圖如圖6所示。

圖5 修改后的功率變送器接線原理

圖6 TCS中發電機有功功率計算邏輯

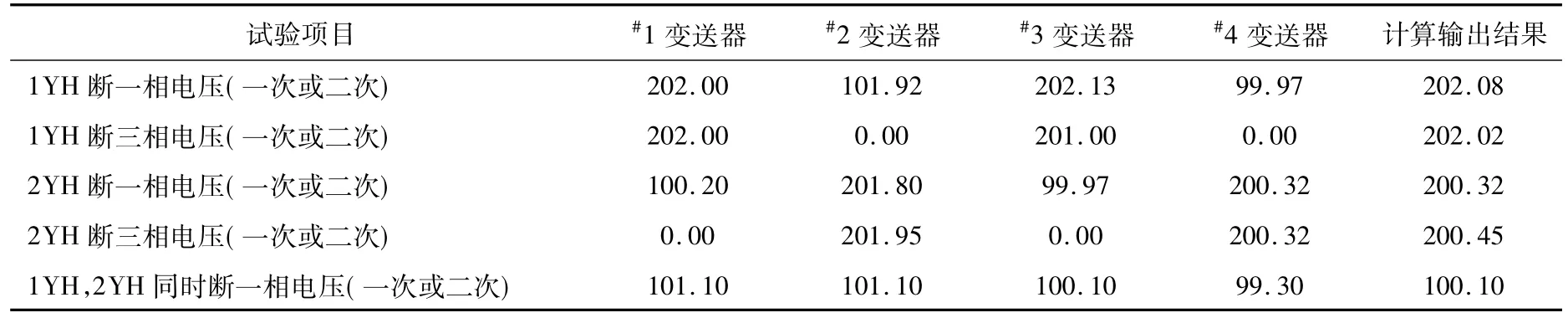

5 改進效果驗證

按上述圖紙對PT回路及變送器回路進行改造,并對TCS的功率調節邏輯組態進行改進后,對功率信號回路和采集通道進行了靜態校驗,驗證了各有功變送器與TCS內對應通道及采用值的一致性。在此基礎上,還模擬了發電機2組出口PT(1YH,2YH)一相或三相熔絲熔斷情況下TCS邏輯計算功能的準確性,試驗條件為發電機滿負荷正常運行,1YH,2YH同時帶100V,CT二次3.7A二相式,測試回路通道發生異常時各通道顯示的有功一次值。模擬試驗表明,經以上改進后,除1YH,2YH同時斷一相時TCS邏輯合成計算輸出結果會受到影響外(輸出值降為正常值的一半),其余情況下輸出均未受影響。試驗表明,本文所提出的改進方案使控制系統抗二次設備和回路故障的能力得到了極大提高,具體試驗數據見表2。

表2 TCS記錄的各有功變送器有功輸出采樣值 MW

如要進一步提升可靠性,可以考慮再增加1只功率變送器,如#5功率變送器。運算邏輯考慮如下:對#1,#2功率變送器信號“取高”,#3和#4功率變送器信號“取高”,將取高后得到的2個輸出信號再與#5功率變送器的輸出信號“三取中”作為TCS邏輯合成計算結果。

6 結論

燃氣輪機控制系統即使已經穩定運行多年,也不能就此認為系統已盡善盡美,不存在需要完善和改進之處。尤其是一些外圍關鍵信號回路和邏輯回路的設計,有可能存在不太合理的情況,需要引起充分的關注,并結合實際情況及時予以修改完善。

(本文責編:劉芳)

趙軍華(1966—),男,江蘇溧陽人,高級工程師,大型燃氣輪機電廠技術主管,從事燃氣輪機電廠技術管理工作(E-mail: zjhcom66@126.com)。

作者簡介:

收稿日期:2015-07-21;修回日期:2015-11-10

中圖分類號:TM 621.6

文獻標志碼:B

文章編號:1674-1951(2016)01-0018-04