新材質車輪鋼對重載貨車輪軌磨耗的影響

李亨利,李 芾,張澎湃,鄧小劍,王愛民

(1.西南交通大學 機械工程學院,四川 成都 610031;2.中車眉山車輛有限公司,四川 眉山 620032;3.中國鐵道科學研究院 金屬及化學研究所,北京 100010)

多年來,我國重載線路鋼軌材質大致經歷了硬度逐漸增大的發展過程,以軌頂最低抗拉強度為例,U74熱軋軌為780 MPa,U71Mn熱軋軌為880 MPa,U75V熱軋軌為980 MPa;以熱處理工藝為例,鋼軌可分為熱軋軌和熱處理軌。目前,我國重載線路直線多鋪設U75V熱軋軌,軌面硬度為280~320 HB,曲線上多鋪設U75V熱處理軌,鋼軌的強度等級為1 180 MPa,軌面硬度350~400 HB。相對鋼軌而言,車輪材質變化很小,現有重載貨車車輪材質包含鑄鋼車輪材質ZL-B和輾鋼材質CL60,車輪輪輞表面硬度范圍約為277~341 HB[1]。這些車輪裝配在25 t軸重貨車在大秦線、朔黃等重載線路上運用時出現了普遍的車輪碾寬、嚴重的踏面磨耗及輪緣偏磨問題[2],導致車輪鏇修量和鏇修次數增加,降低車輪使用壽命,影響了我國重載運輸經濟性的提高。

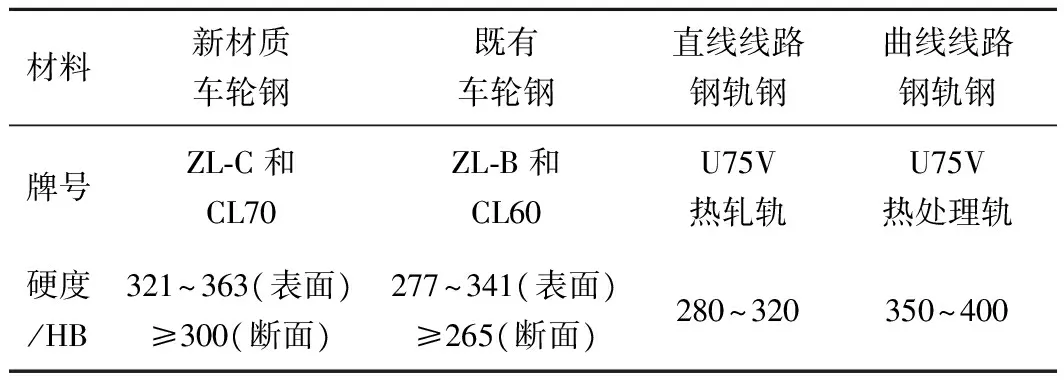

表1 輪軌材質的力學性能對比

因此,我國長期以一種車輪鋼來適應硬度和強度不斷提高的鋼軌,造成輪軌硬度相差越來越大,加之貨車不斷提速和增加軸重,輪軌相互作用進一步加劇,從而增大了車輪故障的發生概率。為解決現有車輪鋼ZL-B和CL60對重載運輸的適應能力不足的問題,我國研發了新材質車輪鋼ZL-C和CL70。兩個鋼種彈性模量和泊松比基本一致,所不同的主要為車輪鋼的表面硬度和強度,表1對比了不同車輪材質與鋼軌材質這兩個方面的區別。2014年ZL-C和CL70車輪通過了在我國25 t軸重貨車上的運用試驗,并全面裝配在我國研制的新一代27 t軸重C80E型通用敞車上,開始在大秦鐵路運用。

為研究新材質車輪的運用效果,本文通過車輛動力學軟件SIMPACK建立磨耗模型,對新材質車輪硬度提高對磨耗性能的影響進行了研究,并在大秦重載線路條件下進行了理論計算和試驗,論證了我國重載貨車采用ZL-C和CL70車輪降低車輪磨耗的效果,為新材質車輪的推廣運用提供理論參考。為簡化問題,本文以CL70鋼為研究對象。

1 輪軌磨耗預測的理論模型和方法

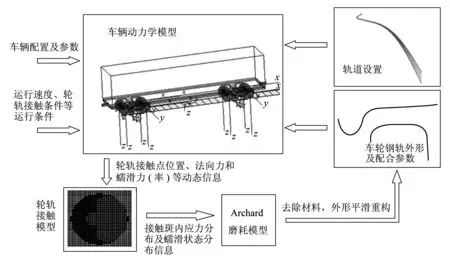

本文輪軌磨耗計算的基本過程為:在輸入必要的參數和配置后,先通過車輛動力學計算得到輪軌接觸斑的基本動態信息,然后由輪軌接觸模型進行進一步計算得到更精確接觸狀態,最后由磨耗模型去除輪軌材料,從而改變輪軌外形,并重新輸入車輛動力學模型進行循環計算。為提高運算效率和精度,所有這些計算均在SIMPACK動力學軟件中進行:編制SIMPACK的QSA語言腳本,進行迭代計算的SIMPACK動力學計算程序的控制和數據組織;采用SIMPACK內置的CONTACT模塊進行接觸斑數據處理;采用用戶自定義模塊編制磨耗模型并編譯成SIMPACK內嵌的子程序,進行磨耗計算和外形平滑重構。車輛每運行一段距離,完成圖1所示的計算流程一次,得到車輪磨耗后的外形并進行更新。實際計算時,將空、重車工況組成一個基本單元進行循環計算。

圖1 輪軌磨耗計算流程

1.1 車輛動力學模型

車輛動力學模型用以模擬車輛運行時產生的輪軌動態相互作用,是實現輪軌磨耗動態研究的基礎。模型的輸入為車輛和軌道的結構尺寸及參數、輪軌配合和運行工況等,輸出輪軌相互作用力、蠕滑狀態和接觸點位置信息等。本文采用多體動力學軟件SIMPACK建立我國配裝27 t軸重DZ1型轉向架的C80E型通用敞車動力學計算模型。模型包含1個車體、4個輪對、2個搖枕、4個側架和8個承載鞍共計19個剛體,66個自由度。心盤、旁承為接觸力,軸箱橡膠堆和彈簧、斜楔為懸掛力。軌道為僅考慮軌枕彈性的集總參數彈性軌道。輪軌初始外形配合為標準LM踏面和TB R60鋼軌,車輪直徑為915 mm,線路不平順為隨機的AAR5級譜。在保證計算精度的情況下,為得到適宜的計算速度,車輛動力學求解時輪軌力由考慮半赫茲接觸簡化Kalker理論的FASTSIM程序得出。

1.2 輪軌接觸模型

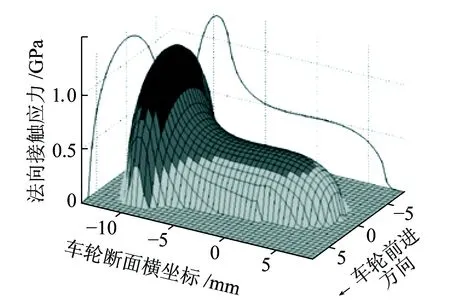

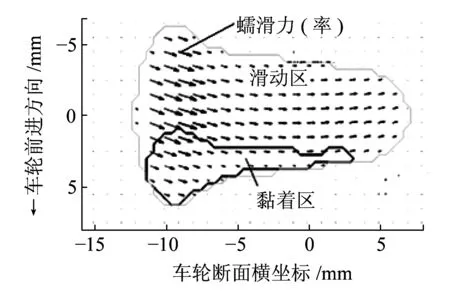

通過上述車輛動力學模型可以得到輪軌接觸斑的位置、接觸斑受到的外部作用力總和以及橢圓接觸斑的大致形狀,接觸斑的詳細形狀及作用力的分布狀態則通過輪軌接觸模型計算得出。本文采用CONTACT程序[3,4]計算得到接觸斑的非橢圓外形,并將接觸斑劃分成若干子單元。程序分別計算得到單元的法向力、蠕滑力和蠕滑率分布,最終將這些參數代入磨耗模型,得到每一個子單元的磨耗和接觸斑內的磨耗分布。CONTACT程序采用非赫茲彈性接觸算法,可以得到比FASTSIM更精確的接觸斑外形和應力分布,如圖2所示,從而可提高計算精度。車輛動力學模型采用FASTSIM得到動態輪軌響應,而后采用CONTACT程序得到更精確接觸狀態的計算方法,既可得到適當的精度,又可提高計算速度。

1.3 輪軌磨耗模型

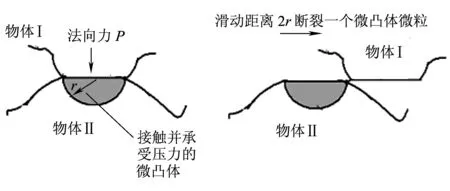

目前,研究輪軌磨耗的模型主要有兩類:一類是能量磨損理論,其主要假設是磨損是能量的轉換和分配過程,摩擦表面由于摩擦力做功而變形,摩擦功雖然大部分以摩擦熱的形式散失,但是其中約9%~16%以變形能的形式殘留在材料中,當這種能量到達一定閾值后,材料微粒將產生脫落形成磨屑,其代表有Kalker、Zobory、McEven/Harvey及Krause/Poll磨耗模型[5-9]等。另一類則是基于接觸力學機理的磨損模型,其認為相互接觸材料表面并非平面,而是由一系列微凸體承受很高的壓力,首先發生屈服變形,當發生相對運動時,這些微凸體發生剪切和斷裂成為磨屑,磨損是黏著、剪斷、黏著的交替過程,假設磨損主要與材料的彈性模量、硬度等材料特性和所受應力和滑動量相關,并依據接觸力學計算接觸表面的形貌和應力狀態確定磨損量。第二類模型以Anderson/Erikson及Archard磨耗模型[10,11]為代表。Archard模型假設磨損是接觸壓力和滑動速度共同作用的結果,并融入了變形體接觸面積及材料試驗等結果,是研究材料黏著磨損的經典模型。由于Archard模型與材料屬性強相關,能考慮材料硬度的影響,因此本文研究時采用這一模型。

(a)接觸斑法向力分布示意圖

(b)接觸斑蠕滑力(率)分布示意圖圖2 接觸斑外形及作用力分布

圖3 黏著磨損過程

圖3示意了Archard模型的一個微凸體典型的磨損過程,每個微凸體半徑為r,接觸面積為πr2,假設材料屈服強度為σs,假設兩個物體的接觸表面共有n個微凸體,則法向載荷P可以表示為

P=nσsπr2

( 1 )

同時,半球形微凸體脫落的體積為2πr3/3,當滑動2r距離,假設微凸體剪斷成為磨屑的可能性為磨損系數k,則滑動單位距離物體材料形成磨屑的總體積為

( 2 )

材料硬度與屈服強度存在近似關系H=3σs,綜合式( 1 )和式( 2 ),可得

( 3 )

結合前述的輪軌接觸模型,每個接觸斑上的子單元法向力由CONTACT程序計算得到,滑動距離l則為蠕滑率相對積分步長的積分,則每個子單元去除材料深度為dh=Vw/s,其中s為子單元的面積。本文磨耗計算時,車輪每滾動一圈每個截面可以視為一個單獨接觸斑作用,在一圈范圍內取若干接觸斑分別計算每個接觸斑的磨耗深度,然后將每個接觸斑磨耗深度疊加求均值得到車輪滾動一圈車輪外形的材料去除深度[12]。根據這一方法,不難求出車輛運行一定距離后的車輪磨耗量。同理,每個接觸斑認為鋼軌通過一片車輪,把計算的接觸斑磨耗量疊加即可得到鋼軌通過車輛次數的總磨耗量。本文將表1中的新舊材質車輪最低硬度、鋼軌平均硬度作為輸入條件進行計算,并僅以新材質的CL70鋼作為對象與CL60鋼車輪進行輪軌磨耗的對比研究。

2 計算結果分析

2.1 單一線路

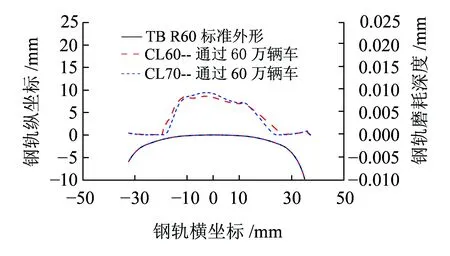

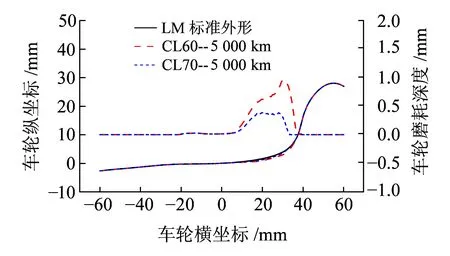

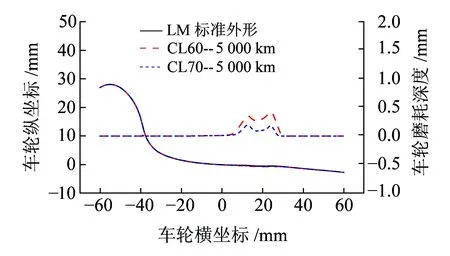

作為一個算例,車輛以速度80 km/h在全直線線路運行10萬km后,CL60鋼和CL70鋼材質車輪的磨耗分布計算結果如圖4所示。在所計算的工況下,CL60鋼和CL70鋼車輪磨耗的分布規律類似,車輪磨耗集中在車輪坐標系-30~22 mm范圍內,CL60鋼的磨耗范圍稍寬;兩種車輪最大磨耗深度分別為1.22 mm 和0.88 mm,CL70鋼車輪磨耗深度降低約27.87%;若定義磨耗車輪與標準車輪外形的包絡面積的車輪斷面磨耗面積,兩種鋼分別為47.03 mm2和33.51 mm2,新材質車輪磨耗面積降低約28.74%。另一方面,圖5為在不同車輪作用下鋼軌的磨耗分布。CL60鋼和CL70鋼車輪通過后對鋼軌軌頭的磨耗深度分別為0.008 6 mm和0.009 0 mm,鋼軌磨耗面積分別為0.285 mm2和0.291 mm2,CL70鋼車輪對鋼軌磨耗的上兩個指標分別增大3.44%和2.11%。可見車輪和鋼軌的磨耗并不是等比例的增大,輪軌磨耗的總量也不是恒定的,新材質CL70鋼車輪綜合經濟性更好。

圖6給出了車輛在半徑600 m單向曲線運行5 000 km后的車輪磨耗分布情況。外軌側車輪磨耗發生在車輪內側距基點5~38 mm范圍內,主要為輪緣磨耗,內軌側車輪磨耗區域為車輪外側5~30 mm,主要為踏面磨耗。發生輪緣接觸時,接觸斑的滑動量和接觸應力均較大,因此外軌側車輪磨耗明顯大于內軌側車輪。對于外軌側車輪,CL60和CL70車輪的最大磨耗深度分別為0.97 mm、0.37 mm,斷面磨耗面積分別為17.05 mm2、7.64 mm2,新材質車輪磨耗深度、磨耗面積可分別減少約61.86%和55.19%。因此CL70鋼車輪對降低車輪磨耗的效果比直線更為明顯,更加適應曲線線路較多的重載鐵路。另一方面,綜合運行里程分析,將直線運行里程也僅計為5 000 km 進行對比,車輛通過半徑600 m曲線時CL60和CL70鋼車輪磨耗面積分別是相應鋼種車輪直線的約7.25倍和4.56倍,磨耗深度是直線的約15.90倍和8.41倍,CL70鋼車輪直線和曲線的磨耗程度的差異縮小。

圖4 車輛通過直線時的車輪磨耗分布(左輪)

圖5 車輛通過直線時的車輪磨耗分布(左軌)

(a)左側車輪(外軌)磨耗

(b)右側車輪(內軌)磨耗圖6 通過半徑600 m曲線的車輪磨耗分布(超高0.1 m,均衡速度)

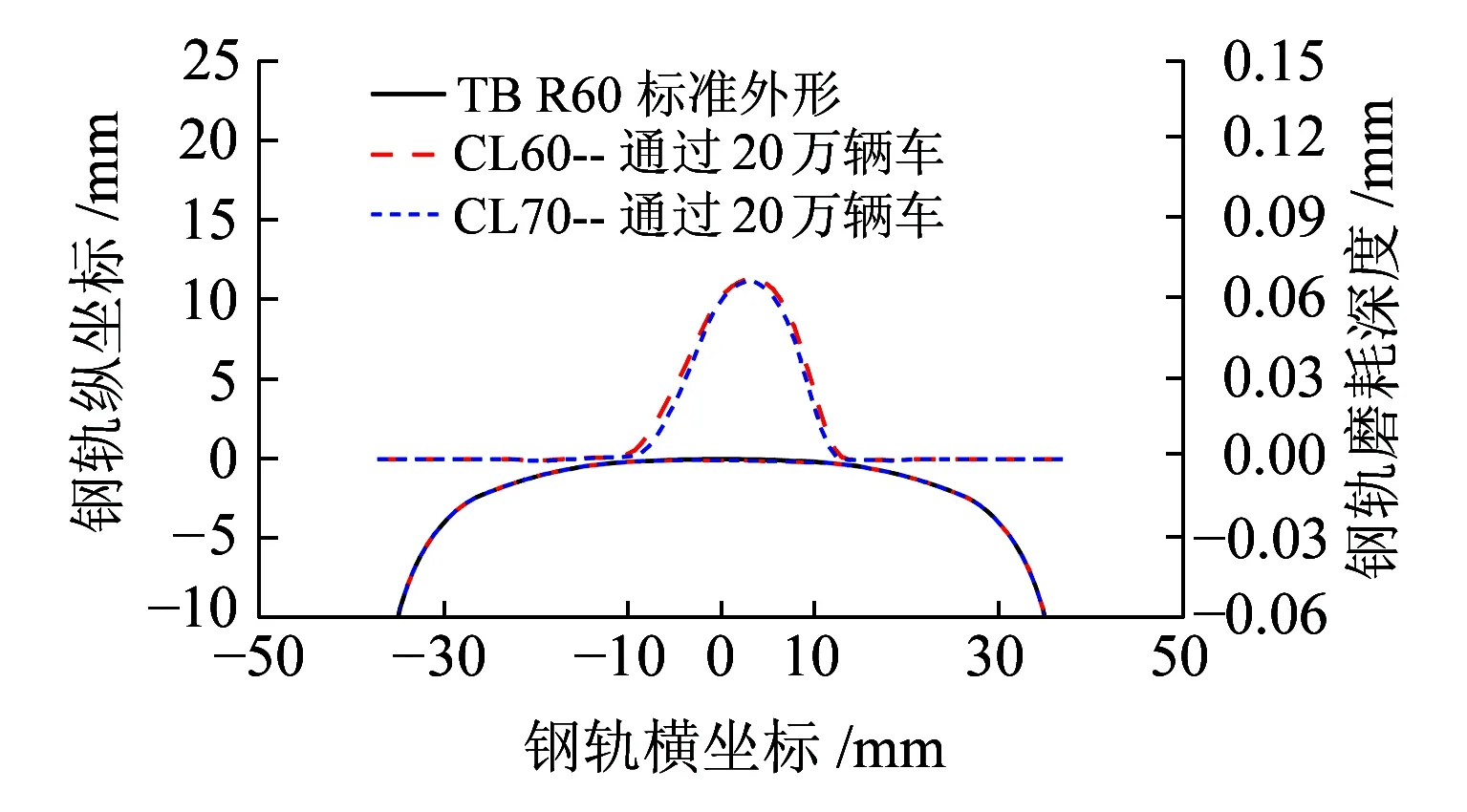

采用CL70鋼車輪后,外軌磨耗深度和磨耗面積將分別增加5.63%和2.48%,磨耗區域集中在軌頭內側,將主要表現為鋼軌側磨,如圖7(a)所示;內軌磨耗兩種材質的車輪差別較小,磨耗深度和磨耗面積僅分別增加0.32%和-0.65%,磨耗區域在軌頭的中央,主要表現為軌頂磨耗,如圖7(b)所示。

(a)外軌磨耗

(b)內軌磨耗圖7 車輛通過半徑600 m曲線鋼軌磨耗分布

2.2 大秦線結果

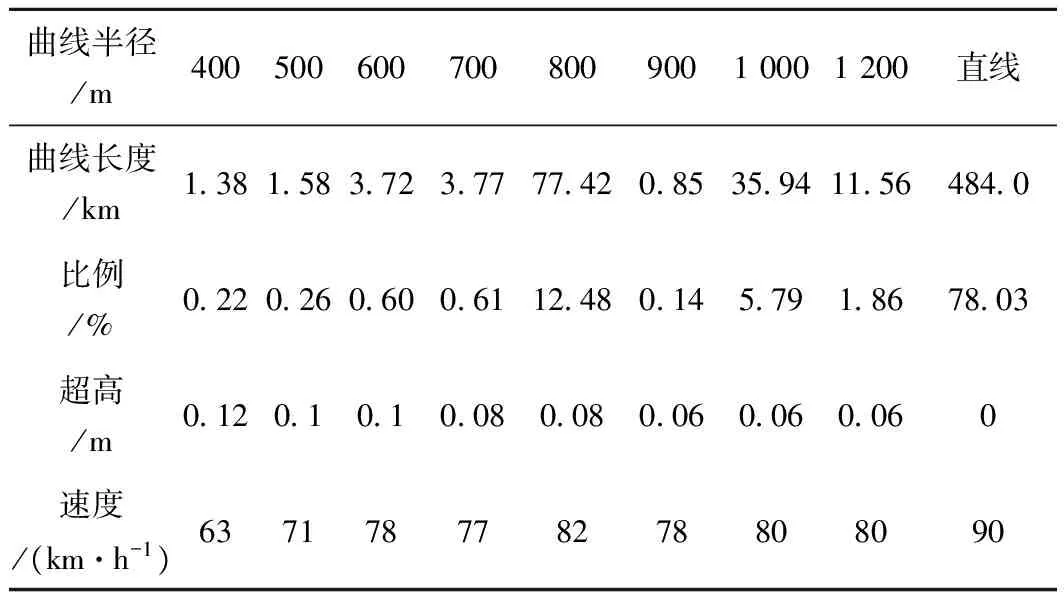

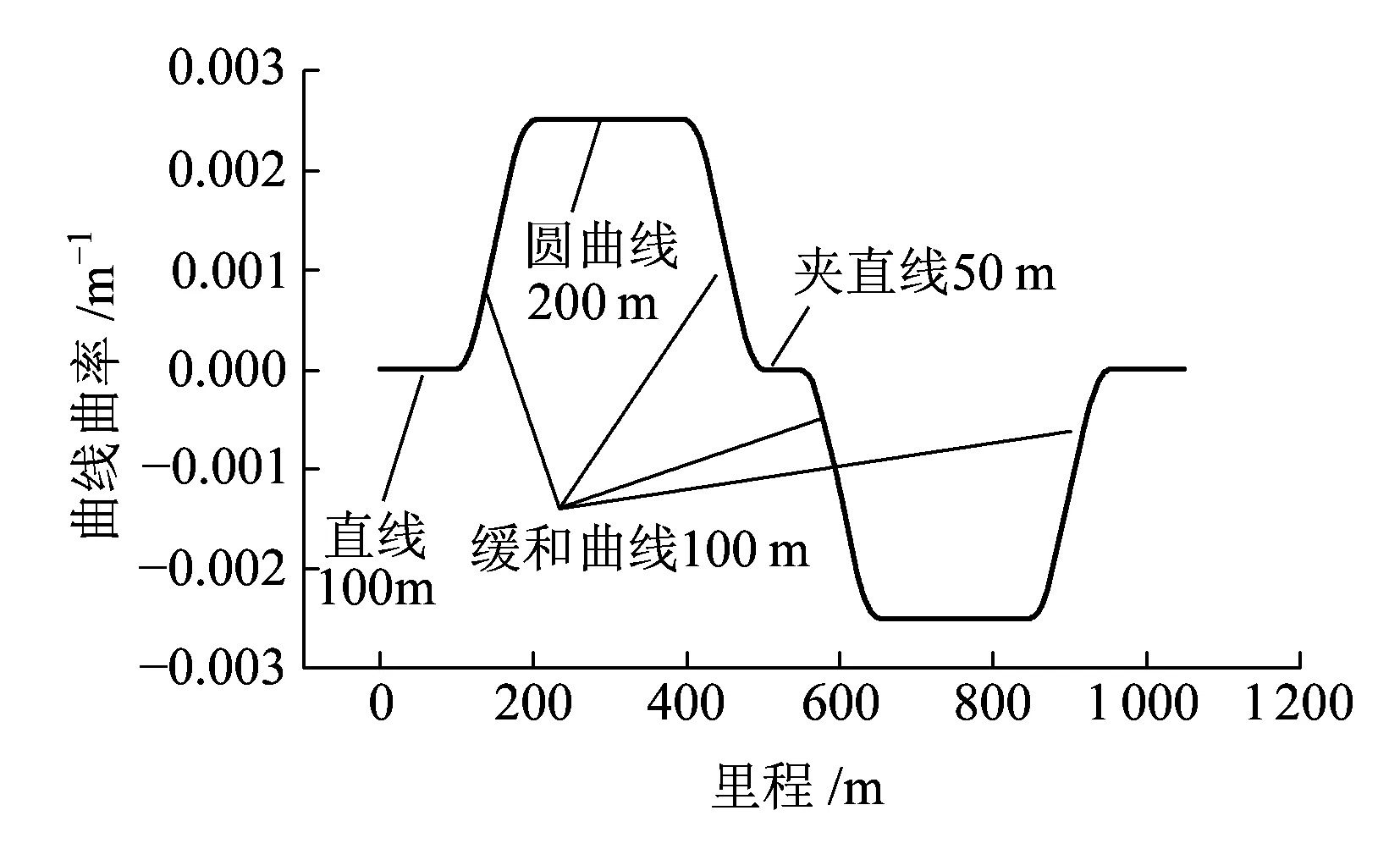

由于實際線路運行工況十分復雜,研究車輛在特定線路車輪磨耗時,需要對構成線路的典型工況分別計算,然后按照各工況所占比例進行加權得到磨耗最終計算結果。表2列出了大秦線的主要線路工況,其中,車輛直線運行速度取實際運行的最高速度,曲線運行速度取均衡速度,并認為實際線路曲線彎曲方向的比例是相同的,所有曲線均設置為圖8所示的“S”形曲線。

表2 大秦線線路構成[13]

圖9為車輛在大秦線運行10萬km后車輪的磨耗分布計算結果。由于曲線和直線的組合作用,車輪磨耗的區域分布在車輪坐標系-35 mm~35 mm的較寬范圍內。CL60和CL70鋼兩種車輪磨耗分布規律類似,最大磨耗深度發生在車輪外側距車輪坐標系原點15.40 mm處,最大值分別為1.50 mm和1.06 mm;車輪磨耗面積分別為88.94 mm2和60.59 mm2;CL70車輪磨耗深度和磨耗面積分別可降低29.33%和31.87%。

圖8 計算中的曲線設置示例

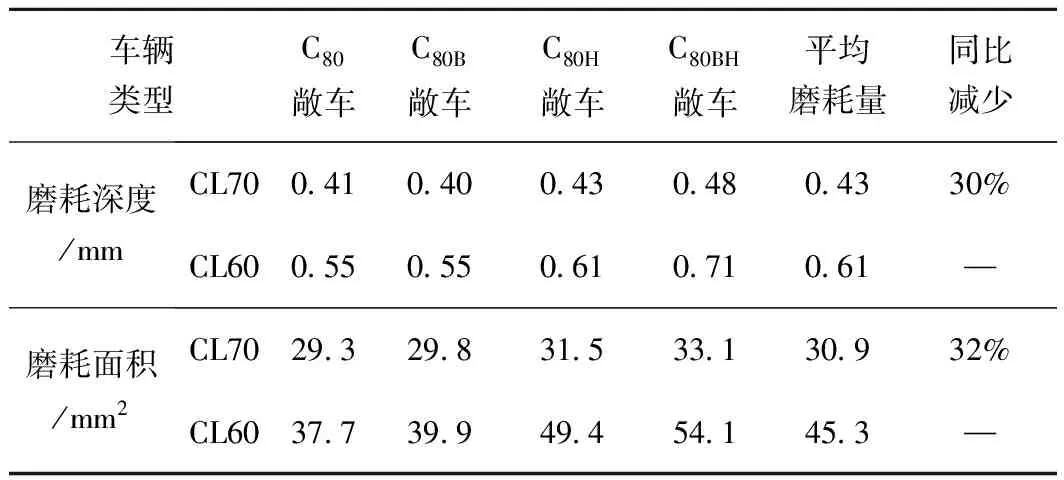

表3列出了2011—2013年CL70新材質車輪在大秦重載鐵路配裝25 t軸重車輛運用考核10萬km后的試驗結果。新材質車輪磨耗情況比普通車輪有了明顯改善,其磨耗深度和磨耗面積分別減少了30%和32%,這一比例與理論計算結果相近,即新材質車輪可降低磨耗約30%。

表3 不同材質車輪磨耗對比[14]

2014年CL70新材質車輪配裝C80EF通用敞車在大秦線批量裝車考核,車輪踏面未出現明顯的剝離、擦傷、接觸疲勞裂紋等缺陷,其結果表明CL70鋼更適用于重載鐵路運輸條件。

3 結論

基于SIMPACK動力學軟件構建車輛動力學模型、輪軌接觸模型、車輪磨耗模型及車輪外形迭代計算的車輪磨耗研究方法,對新材質車輪的磨耗性能進行了研究,得到結論如下:

(1)CL70鋼車輪與CL60鋼車輪在運用中車輪和鋼軌的磨耗分布基本一致,CL60磨耗范圍稍寬。

(2)直線運行時,新材質CL70鋼車輪磨耗深度和磨耗面積可分別降低27.87%和28.74%,鋼軌的上述指標僅分別增大3.44%和2.11%。通過半徑600 m曲線時,外側車輪和鋼軌磨耗均明顯大于內側,明顯表現為輪緣磨耗和側磨,是研究輪軌磨耗的主要方面。采用CL70鋼外側車輪磨耗深度和面積可大幅度減少約61.86%和55.19%,與此同時,外軌磨耗僅增加約5.63%和2.48%。因此,采用新材質CL70鋼車輪輪軌磨耗的綜合經濟效益將明顯提高。

(3)在大秦線的運用條件下,CL70車輪磨耗深度和磨耗面積的計算結果降低29.33%和31.87%,大秦線25 t軸重車輛新材質車輪試驗結果分別為30%和32%,計算結果與試驗結果比較吻合。

參考文獻:

[1]周清躍,劉豐收,朱梅,等.輪軌關系中的硬度匹配研究[J].中國鐵道科學,2006,27(5):35-41.

ZHOU Qingyue,LIU Fengshou,ZHU Mei,et al.Research on Hardness Matching in Wheel-rail System[J].China Railway Science,2006,27(5):35-41.

[2]胡海濱,呂可維,邵文東,等.大秦鐵路貨車車輪磨耗問題的調查與研究[J].鐵道學報,2010,32(1):30-37.

HU Haibin,Lü Kewei,SHAO Wendong,et al.Research on Wheel Wear of Freight Cars on Datong-Qinhuangdao Railway Line[J].Journal of the Chine Railway Society,2010,32(1):30-37.

[3] SEWGOBIND A M,VOLLEBREGT E A H.User Guide for the CONTACT GUI[R].Memo EV/M10.042,VORtech,2014.

[4] KALKER J J.Three-Dimensional Elastic Bodies in Rolling Contact.Solid Mechanics and its Applications[M].Netherlands:Kluwer Academic Publishers,1990.

[5] KALKER J J.Simulation of the Development of a Railway Wheel Profile Through Wear[J].Wear,1991,118(5):355-365.

[6] KALKER J J.Wheel Rail Rolling Contact Theory[J].Wear,1991,118(4):243-261.

[7]Roger Enblom.On Simulation of Uniform Wear and Prfile Evolution in the Wheel Rail Contact[D].Sweden:KTH Engineering Science,Doctoral thesis,2006.

[8]ZOBORY.Prediction of Wheel/Rail Profile Wear[J].Vehicle System Dynamics,1997,28(2):221-259.

[9]KRAUSE H,POLL G.Wear of Wheel-rail Surfaces[J].Wear,1986,113(1):103-122.

[10]JENDEL T.Prediction of Wheel Profile Wear——Comparisons with Filed Measurements[J].Wear,2002,253(1):89-99.

[11]ARCHARD J F.Contact and Rubbing of Flat Surface[J].Journal of Applied Physics,1953,24(8):981-988.

[12]崔大賓,李立,金學松.重載貨車車輪踏面優化研究[J].鐵道學報,2011,33(5):32-37.

CUI Dabin,LI Li,JIN Xuesong.Study on Optimization of Wheel Profiles on Heavy Haul Freight Car[J].Journal of the Chine Railway Society,2011,33(5):32-37.

[13]丁軍君,孫樹磊,李芾,等.重載貨車車輪磨耗仿真[J].交通運輸工程學報,2011,11(4):57-60.

DING Junjun,SUN Shulei,LI Fu,et al.Simulation of Wheel Wear for Heavy Haul Freight Car[J].Journal of Traffic and Transportation Engineering,2011,11(4):57-60.

[14]中國鐵道科學研究院金屬及化學研究所.27 t軸重C級鋼鑄鋼車輪綜合性能評價研究[R].北京:中國鐵道科學研究院,2010.