超聲檢測技術在核電站蒸汽發生器中的應用

顏曉亮,周清利

(國核工程有限公司采購中心監造處, 上海 200233)

?

超聲檢測技術在核電站蒸汽發生器中的應用

顏曉亮,周清利

(國核工程有限公司采購中心監造處, 上海 200233)

摘要:相對二代核電產品而言,三代核電主設備因具有復雜的產品結構,對無損檢測技術的要求存在一定的特殊性。通過介紹三代核電蒸汽發生器超聲檢測過程中的典型質量案例,探討超聲檢測技術在三代核電應用中的技術疑點,以尋求符合三代核電無損檢測標準的超聲檢測評定方案。

關鍵詞:蒸汽發生器;超聲檢測;結構設計

AP1000三代核電主設備由美國西屋公司設計,設備的無損檢測主要按ASME(美國機械工程學會)第V卷和西屋專用規范執行,上述規范及標準規定了對產品的通用檢測方法和驗收法則,但由于三代核電主設備特殊的結構設計和檢測規定,一方面,針對掃查范圍廣、設備壁厚大、材料組成復雜的部位,傳統的針對單一材料和結構的超聲檢測方案已無法滿足要求;另一方面,因結構原因導致對無損檢測人員的經驗和企業質量管理能力上有了更高的要求,而目前國內的核電制造企業在人員、質量管理經驗上還顯得比較薄弱[1-2]。筆者探討了超聲檢測技術在三代核電運用領導中的技術疑點,通過案例分析找到符合三代核電無損檢測標準的超聲檢測評定方案。

1案例分析

在三代核電一回路的主設備中,作為一、二回路熱量轉換的臨界設備蒸汽發生器,具有結構復雜,焊縫多,無損檢測難度大等特點,在進行這一典型設備的制造過程中,曾發生過因結構原因而導致的無損檢測爭議事件,這一事件引發了無損檢測專業人員的討論。

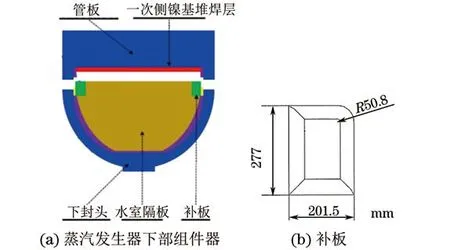

三代核電蒸汽發生器由上下組件構成,其中下組件包括管束組件、下封頭、管板、水室隔板和補板,在下封頭水室隔板焊接中存在補板的焊接結構,補板材料和厚度與隔板相同,在結構上與水室隔板焊接后連成整體,將水室封頭分隔成熱段和冷段。隔板及補板外形如圖1所示。

圖1 水室補板部件及蒸汽發生器下部組件示意

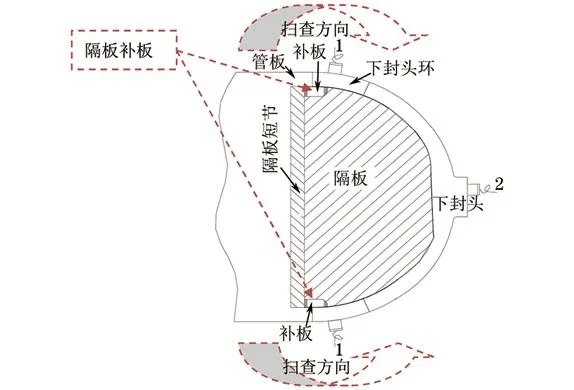

圖2 補板焊縫超聲檢測示意

蒸汽發生器的補板為厚度76.2 mm,長201.5 mm,寬227 mm的鎳基690材料,在結構上,它通過焊接分別與下封頭、蒸發器水室隔板、管板一次側相連接(見圖2),而與之接觸的蒸發器下封頭內壁和管板一次側表面,分別堆焊有308L奧氏體不銹鋼隔離層和690鎳基合金堆焊層;由于水室隔板處于封頭內部,隔板補板的焊接必須在密閉的空間內進行,因此,其焊接時的拘束較大,應力狀態復雜[3],焊接過程中容易因焊接變形及熱應力影響而引起相鄰堆焊層發生剝離現象[4]。因此,根據美國西屋設計規范的要求,需要在完成補板焊接后增加封頭外圍的無損檢測,以掃查補板焊縫及鄰近下封頭堆焊層的層間剝離情況。

根據美國西屋設計規范的規定,隔板補板焊后無損檢測要求及驗收標準為:① 為確保堆焊層與母材結合的完整性,補板焊接后應采用直波法對補板區域鄰近不銹鋼堆焊層進行100%層下裂紋檢測。② 根據ASME 第Ⅴ卷,第5章T-543技術要求:層下裂紋檢測應采用具有φ3.175 mm的平底孔試塊校準,任何超過φ3.175 mm的平底孔缺陷為不合格[5-6]。

2存在問題分析

2.1發現的問題

由于水室隔板的阻擋,堆焊層的檢測只能在封頭外側采用0°探頭直波掃查的方式進行[7]。而由于補板焊縫的位置橫跨管板、下封頭、管板與封頭環縫,對補板焊縫位置下的下封頭堆焊層進行超聲檢測時,直探頭掃查實際范圍包括了下封頭部分母材區域、管板與下封頭環縫區域及補板焊縫下的下封頭堆焊層。

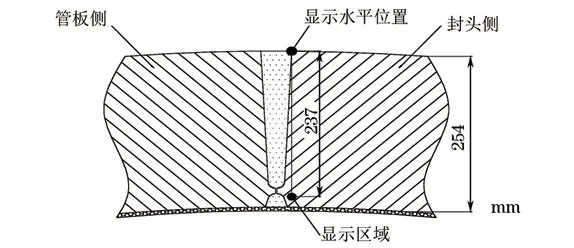

當對補板焊縫下方的封頭堆焊層進行超聲檢測時,在直探頭檢測路徑中發現管板與封頭焊縫附近區域有缺陷顯示,缺陷幅值為100%DAC+2 dB。測得的缺陷大小為47 mm×25 mm,缺陷距離堆焊層18 mm,超聲檢測顯示深度為237 mm。因為其邊緣位于管板與下封頭焊縫熱影響區上(見圖3),根據深度判斷,該缺陷可判定為母材缺陷;但根據其位置判斷,該缺陷靠近部件焊接坡口,有可能是焊縫成型不良而形成的根部焊道缺陷,因此亦可判定為焊縫缺陷[8]。

圖3 缺陷位置示意

2.2缺陷分析

該缺陷是在進行下封頭堆焊層層下裂紋超聲檢測時發現的,如果僅根據ASME V卷第5章T-543技術要求的驗收規范來判斷,則該缺陷應判定為超標缺陷,但因西屋設計規范檢測的目的是檢測位于缺陷上方的堆焊層,因此,僅根據西屋設計規范對缺陷進行評判,其判據存在較大爭議。

(1) 將缺陷判定為母材缺陷,即按鍛件驗收標準進行驗收。設想該缺陷存在于母材中,根據材料的驗收標準規定:直探頭超過φ6.4 mm的平底孔顯示為不合格。從理論上計算,φ6.4 mm平底孔與φ3.2 mm平底孔的檢測分辨率相差12 dB;采用鍛件試塊FUT-B01(含φ6.4 mm平底孔)校驗設備后,重新復核該處缺陷,發現直探頭幅值為50%DAC-2 dB,沒有達到記錄標準。

(2) 將缺陷判定為焊縫缺陷,即按焊縫驗收標準進行驗收。如該缺陷存在于管板與封頭焊縫中,根據ASME第Ⅴ卷第5章要求,焊縫厚度大于250 mm時(實際母材厚度254 mm),缺陷判定按φ9.5 mm橫孔進行驗收,驗收標準為缺陷波幅超過φ9.5 mm橫孔并且長度大于19 mm為不合格,而目前直探頭幅值為50%DAC-2 dB,也沒有達到記錄標準。

綜合以上的判斷,無論將該缺陷定性為母材缺陷還是焊縫缺陷,其對缺陷的驗收結論均為合格。從以上的評定過程可以看出,實際在評測缺陷的過程中分別應用了三種驗收標準,且在評測過程中采用的調試孔規格也均不相同,在應用標準的過程中,得到了兩種截然不同的結論,對于制造者而言,更要考慮后續返修的風險和難度。因此,偏重于采用后兩種判斷依據,但仔細分析不難發現,如果簡單地將該處缺陷判為合格,那將會對檢測對象的評測產生影響。當采用直波法在掃查路徑上發現缺陷時,其檢測路徑會被缺陷所阻擋,當缺陷實際面積較大時,其對后續堆焊層的檢測影響則不容忽視,根據檢測缺陷的超聲測量尺寸進行換算,發現被缺陷遮擋的堆焊層面積約47 mm×25 mm,直波法已無法對該區域的堆焊層質量做出有效判斷,無法滿足規范要求的“補板下不銹鋼堆焊層進行100%超聲檢測”;在此情況下,如采用缺陷保留的評定策略,而不做相應的補充檢測,則無法保證被檢對象評價的充分性,因此,在對跨區域焊縫檢測的評定中,無損檢測專業人員對評定結論產生了較大的爭議。

2.3解決方法

通過對檢出缺陷進行分析,該缺陷顯示當量較大,以平底孔φ3.2 mm校準時100%DAC+2 dB當量值換算為φ4.2 mm,在直探頭檢測時,對缺陷下面的堆焊層可能具有一定的阻擋作用(見圖4)。

圖4 缺陷背面阻擋區域示意

為尋求可信服的評定方法,分析了其他無損檢測方法,在基于充分滿足標準的前提下,擬采用補充超聲檢測的方案對焊縫進行檢測。

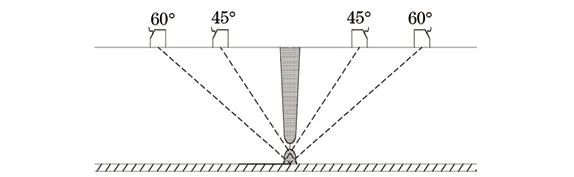

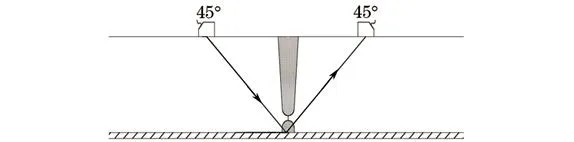

為驗證缺陷背面區域母材及堆焊層缺陷,在顯示復核過程中,對顯示缺陷區域使用如圖5所示的檢測方法,采用45°和60°斜射波檢測[9],同時提高掃查靈敏度14 dB以上,在缺陷背面區域未發現任何顯示,因此可以推測堆焊層及母材下未出現線性缺陷,同時為排除堆焊層層間撕裂缺陷,采用小角度45°和17°串列探頭對缺陷背面區域進行定性和試驗(見圖6),在靈敏度調試階段采用當量換算法,將靈敏度通過補償提高約10 dB,采用該方法在掃查過程中依然未發現堆焊層下的缺陷,因此可判斷,掃查區域合格。

圖5 斜射波掃查示意

圖6 串列式檢測法示意

2.4結果分析

從以上的評定過程來看,常規的超聲檢測方法在核電領域的應用中依然存在一定的檢測盲區,要獲得可靠的評定結論,需要針對核電設備的特殊性,制定出適用于特定結構的超聲檢驗標準和方法,尤其是對于掃查覆蓋區域大,材料跨度大,結構復雜的部位,需要統一和明確驗收標準以適應特定區域的檢測要求,降低評定結論的爭議性。

3結語

核電產品結構復雜,設備品種繁多,設備制造質量要求高,對核電設備進行過程控制顯得尤為重要;無損檢測作為核電設備質量控制的關鍵工序,更應該把握好細節控制,檢測時應注重對整個制造周期的全面考慮,對不同的核電產品應該針對性地制定檢測方案,真正做到產品的全方位覆蓋檢測。

參考文獻:

[1]胡禮木.焊接工藝參數對不銹鋼A-TIG焊焊縫熔深的影響[J].焊接,2006(2):60-62.

[2]黃文大.液體滲透檢測的質量管理[J].無損檢測,2006,28(8):441-443.

[3]左士偉,于治水.焊接熔池形狀的影響因素[J].上海工程技術大學學報,2010(3):272-276.

[4]林莉.合金鋼顯微組織超聲無損表征研究[D].大連:大連理工大學,2003.

[5]李喜孟.無損檢測[M].北京:機械工業出版社,2011.

[6]和書嶺.AP1000核電機組汽輪機軸瓦的超聲檢測工藝[J].無損檢測,2015,37(2):34-39.

[7]徐華.巴氏合金鋼復合層的超聲檢測技術[J].無損檢測,2011,33(10):88-89.

[8]莊志強.鍛件近表面缺陷的超聲檢測[J].無損檢測,2015,37(5):44-45.

[9]王朝輝,劉峰.超聲檢測中雙晶縱波探頭的選擇機理[J].無損檢測,2011,33(1):23-24.

Application of Ultrasonic Test for Steam Generator in Nuclear Power Station

YAN Xiao-liang, ZHOU Qing-li

(State Nuclear Power Engineering Company (SNPEC), Shanghai 200233, China)

Abstract:Compared with 2(nd) generation nuclear major equipment, the non-destructive technique for 3(rd) generation nuclear equipment has its uniqueness because of the complex structure of the latter. Through introduction of typical case studies of quality problem during ultrasonic test (UT) of steam generator, this paper reveals and analyzes the difficulties of UT technique during the 3(rd) generation equipment manufacturing, and searches for the UT methods and relevant solutions in manufacturing which is in compliance with the NDE standards of 3(rd) generation equipment manufacturing.

Key words:Steam generator; Ultrasonic test; Structural design

中圖分類號:TG115.28

文獻標志碼:B

文章編號:1000-6656(2016)01-0063-03

DOI:10.11973/wsjc201601017

作者簡介:顏曉亮(1981-),男,研究生,工程師,主要從事質量管理和主設備結構設計工作。

基金項目:上海市科委科研計劃資助項目(13DZ2260900)

收稿日期:2015-07-02