淺析黃丹水電站機組協聯曲線對運行穩定性的影響

曾 仕 釗

(四川海能黃丹水電有限公司,四川 沐川 614505)

?

淺析黃丹水電站機組協聯曲線對運行穩定性的影響

曾 仕 釗

(四川海能黃丹水電有限公司,四川 沐川614505)

摘要:試驗研究結果表明:協聯曲線的不優是引起水輪發電機組振動的原因之一。通過對其進行修正,能夠改善軸流轉槳式水輪發電機組的運行工況,提高機組運行的穩定性和水輪機的效率。黃丹水電站軸流轉槳式水輪發電機組異常振動采取的處理措施,可為研究和改善該類型水輪機組運行穩定性提供方法和依據。

關鍵詞:協聯曲線;軸流轉槳式;運行穩定性;異常振動;黃丹水電站

黃丹水電站位于四川省樂山市沐川縣黃丹鎮下游約4 km處,是馬邊河干流水電梯級規劃開發中的第6級電站,于1992年9月開工建設,1995年10月第一臺機組并網發電。黃丹水電站采用閘壩及壩后式廠房壅水發電,正常蓄水位高程378 m,設計水頭23 m,裝設三臺單機容量為15 MW的軸流轉槳式水輪發電機組,總裝機容量45 MW。

2012年6月19日,四川省水利廳、四川省財政廳以川水函(2012)1094號文批復了沐川縣黃丹水電站增效擴容改造初步設計報告。2013年6月20日,水規計(2013)288號文批復四川省農村水電增效擴容改造實施方案。增效擴容改造后,單機容量增至16 MW,總裝機容量為48 MW。設計水頭23 m,最大水頭26.9 m,最小水頭11.8 m。

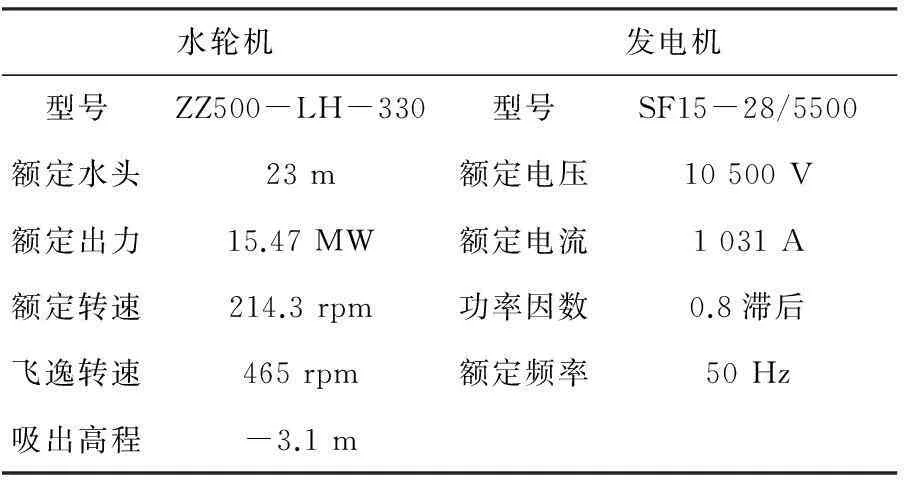

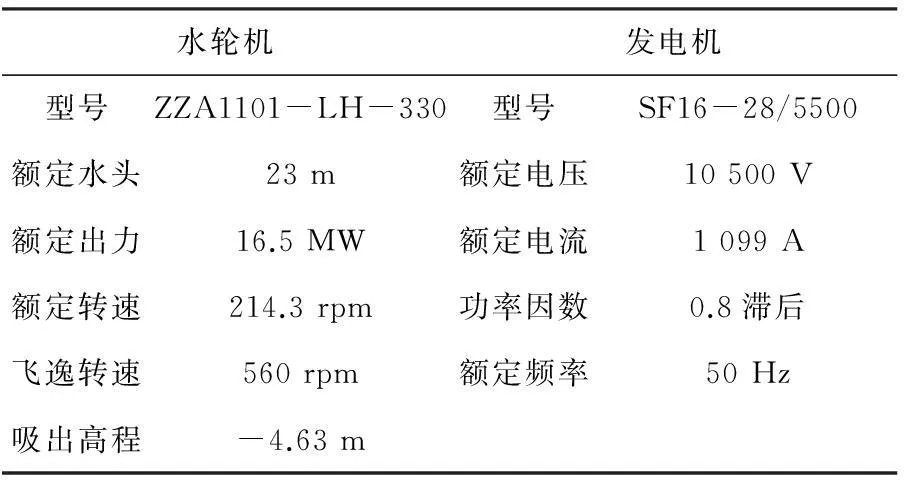

黃丹水電站三臺水輪發電機組改造前后的參數見表1、2。

表1 改造前水輪發電機組參數表

表2 改造后水輪發電機組參數表

黃丹水電站增效擴容改造工作從2014年10月開始動工,于2015年11月23日全面完工。

1黃丹水電站機組振動情況及初步分析

黃丹水電站三臺軸流轉槳式機組均為哈爾濱電機廠設計制造,調速器裝置仍采用舊機組調速器裝置,其型號為DFWST-100-4.0-STARS微機型自復中雙調式調速器裝置。

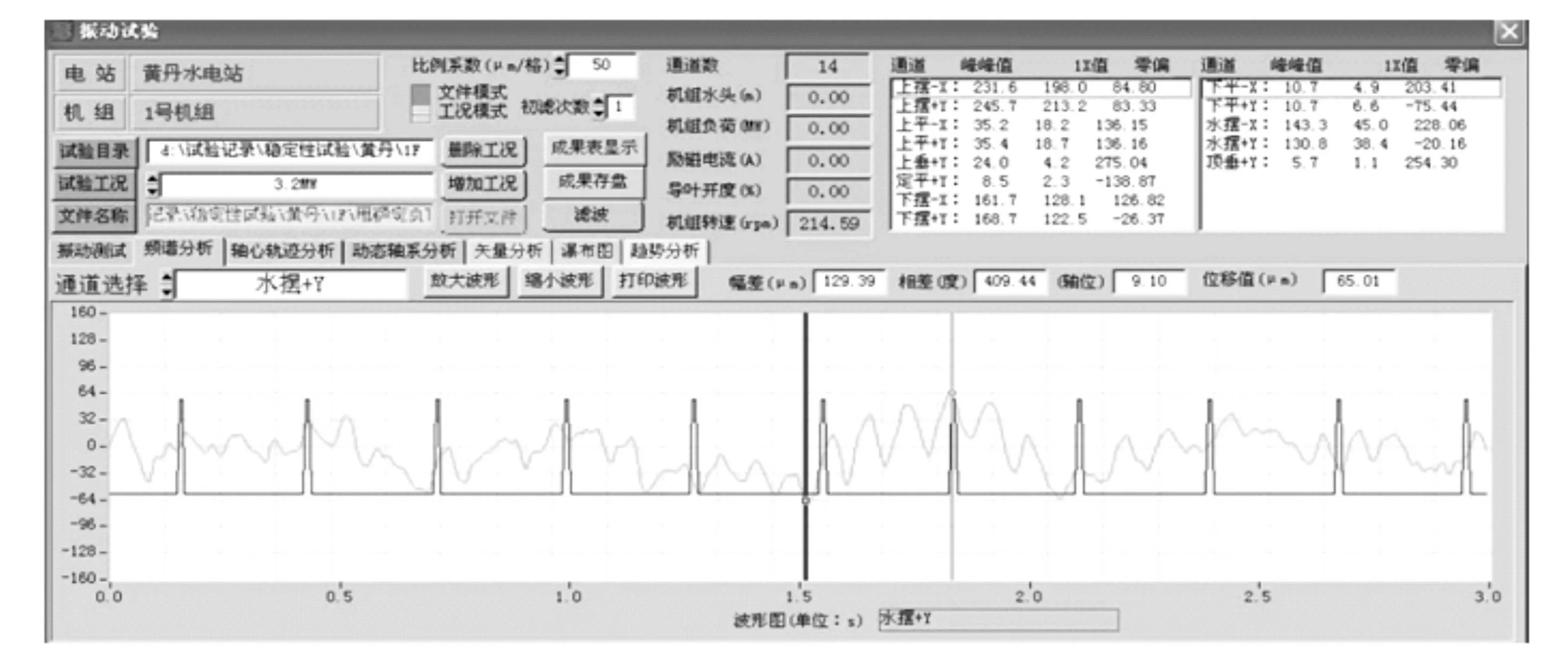

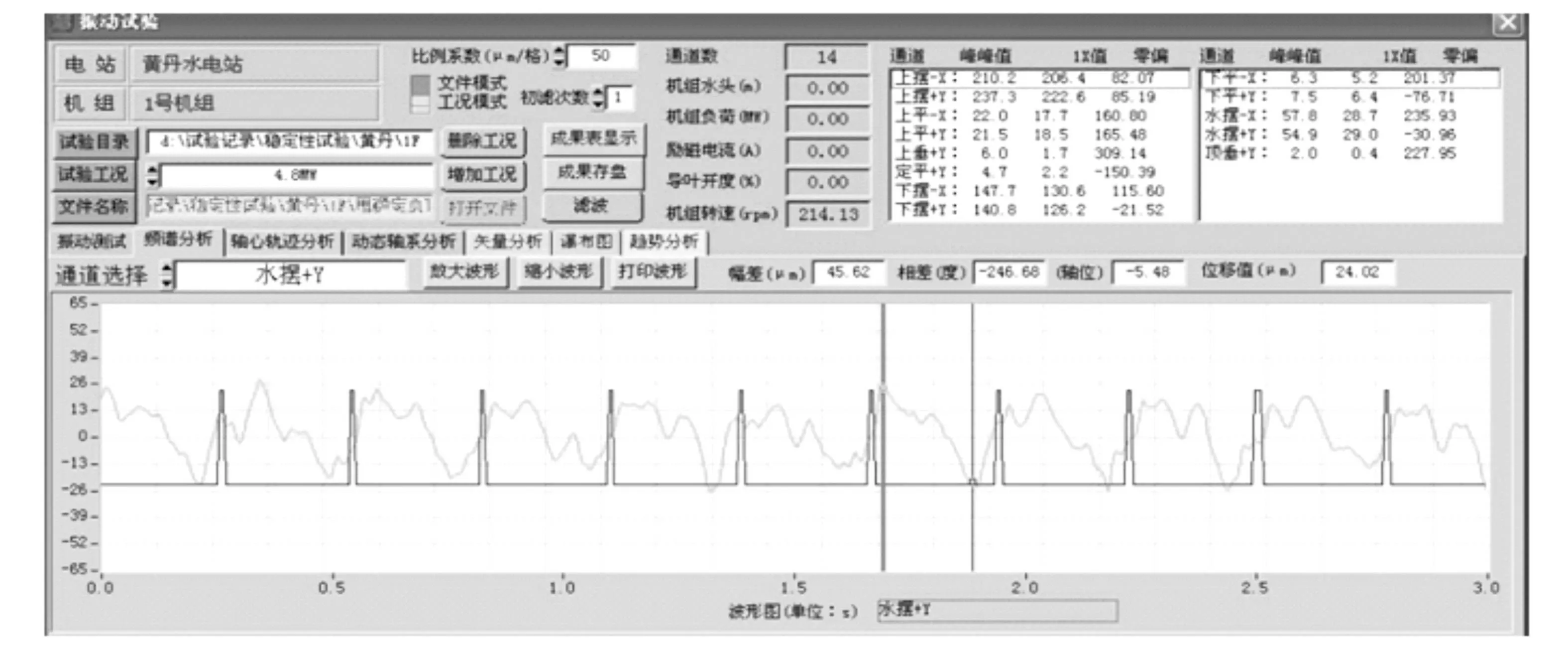

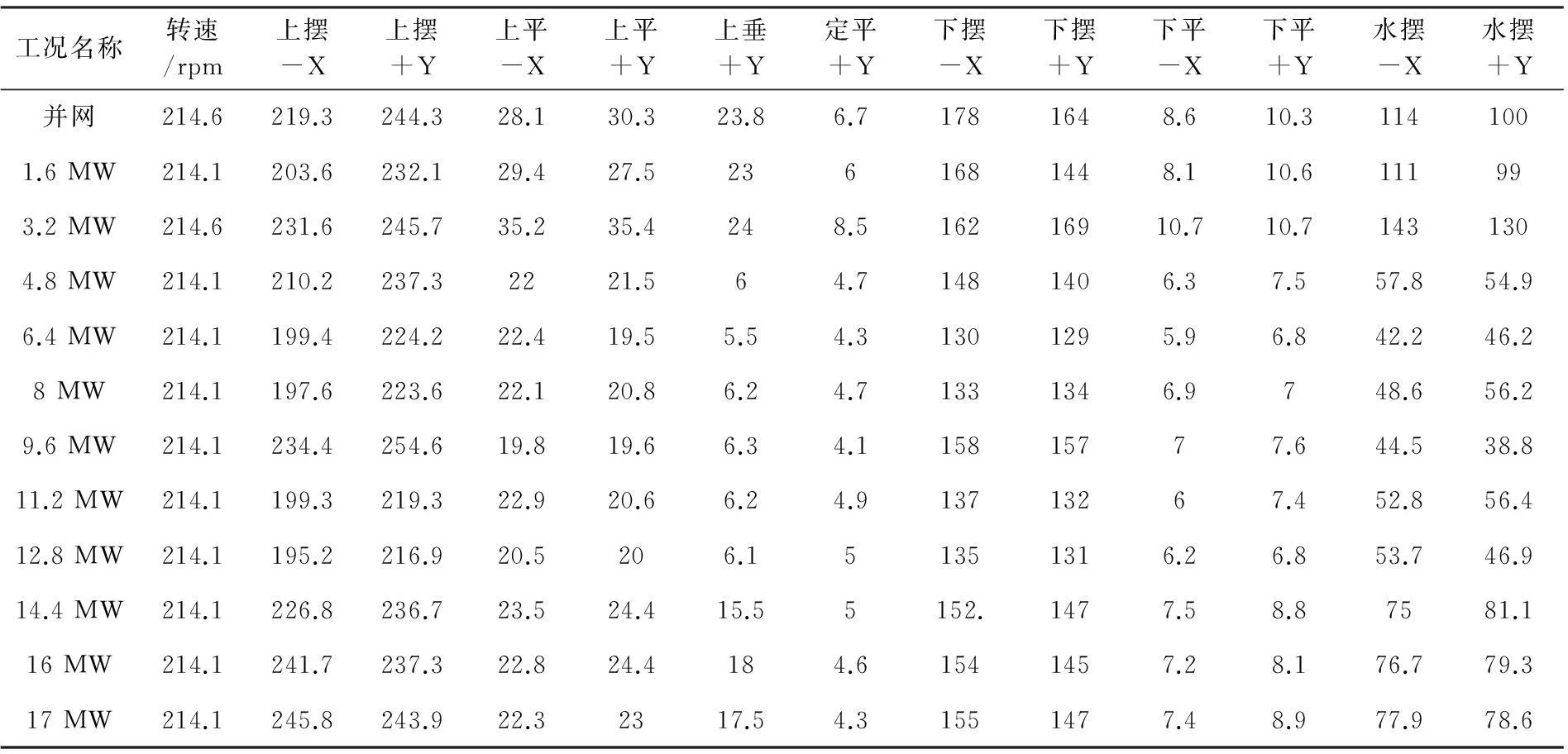

三臺機組自改造完成投入運行以來,先后暴露出一系列問題。根據機組振區界定試驗報告,#1、#2機組在1.6 MW至4.8 MW區域運行時,發現水擺因尾水管渦帶壓力脈動引起低頻水力振動,其波形表現為0.36倍轉頻。當機組負荷帶至4.8 MW時由尾水管渦帶壓力脈動引起的低頻水力振動基本消失,形成良好的轉頻波形(圖1、2、3)。#3機組負荷升至1.6 MW時,出現了因尾水管渦帶壓力脈動引起的低頻水力振動,水擺受其影響表現為0.55倍頻與轉頻的混頻波。當機組負荷帶至6.4 MW時,尾水管渦帶壓力脈動引起的輕微低頻水力振動基本消失,機組運行穩定性優良。

圖1 #1機組1.6 MW負荷時水擺+Y的雜亂波形及頻譜分析圖

圖2 #1機組3.2 MW負荷時水擺+Y的混頻波形及頻譜分析圖

圖3 #1機組4.8 MW負荷時水擺+Y的轉頻波形及頻譜分析圖

同時,#1、#2及#3機組在高水頭高負荷區域運行時(如水頭27 m)出現問題。在開機帶負荷過程中,機組負荷從15 MW升至16 MW時,雖然各部導軸承擺度均正常,但在副廠房主控室會明顯感覺到有間斷性的“錘擊”振動噪聲,持續時間約為10 min。#3機組在25~26 m水頭、帶固定負荷15 MW區域運行時,其振動和擺度均比在其它區域明顯,各部擺度同比增大約50 μm左右且噪聲明顯增大。各部擺度測試結果見表3。

針對三臺機組的實際運行情況,我站組織技術人員進行了一系列的分析、探討、試驗和研究。軸流轉槳式機組發生振動的原因主要分為水力、機械、電氣三方面,其它如調速器系統失調、振蕩的因素也存在,但不甚嚴重,亦不常發生。

表3 #3機組在25 m水頭下各部擺度測試結果表 /μm

水力因素系指振動中的干擾力來自水輪機水力部分的動水壓力。其特征是帶有隨機性且當機組處在非設計工況或過渡工況運行時,因水流狀況惡化,機組各部件的振動亦明顯增大。由于單位體積水流的能量取決于水頭,故機組的振動一般隨水頭的降低而減弱,高水頭、低負荷時振動相對來說較為嚴重。產生振動的水力因素主要有:水力不平衡、尾水管低頻水壓脈動、空腔汽蝕、卡門渦列、間隙射流等。

機械因素系指振動中的干擾力來自機械部分的慣性力、摩擦力及其它力。其特征是振動頻率等于機組的轉動頻率或整倍數的機組轉動頻率。引起振動的機械因素主要有:轉子質量不平衡、機組軸線不正、導軸承缺陷等。

電氣因素系指振動中的干擾力來自發電機電氣部分的電磁力。其特征是振動隨勵磁電流的增大而增大。引起電磁振動的主要因素有轉子繞組短路、空氣間隙不均勻等。

根據對機組勵磁試驗數據進行分析得知,各部位振動擺度幅值與勵磁電壓幅值的關系不明顯,因此,基本可以排除電氣因素。同時,根據機組振動界定試驗報告分析認為:#1、#2機組在0~

4.8 MW區域屬于振動區,#3機組在0~6.4 MW區域屬于振動區。針對高水頭工況下#1、#2及#3機組從15 MW升至16 MW過程中出現的機組異常振動現象初步分析認為:其系因尾水位太低不滿足機組尾水吸出高程所致。

經調研發現:調速器PLC程序采用自動水頭,程序中設定10 min錄入一次實時水頭。在開機過程中,因尾水位變化導致水頭變化較大(約

1.5 m),機組所運行的協聯曲線未能跟蹤實時水頭,在低水頭情況下仍采用高水頭協聯曲線運行,其與機組開機帶負荷出現異常振動的時間相吻合,約為10 min。

根據上述分析,筆者認為不排除機組存在調速器導葉、槳葉協聯曲線不優的情況。從水輪機的原理得知:水輪機在轉輪的無撞擊進口和最優出流方向的條件下水力損失最小、水力效率最高。為了保證雙調機組處于最優工況下運行,要求水輪機槳葉能隨水頭、流量、出力的變化而隨時自動進行調節。也就是說,機組必須具備自動協聯運行,以使機組效率最高。機組自動運行的協聯曲線是由機組制造廠(哈電)提供的,該曲線是由機組制造廠家通過機組模型試驗的方法求得的,這是一條理想的曲線。由于在機組制造、安裝過程中存在一些偏差,使得機組實際運行時與模型試驗的結果不相符,甚至出入比較大,因此,筆者認為有必要根據機組的實際運行工況對該曲線進行修正,進而對提高機組運行的穩定性和水輪機效率都具有十分重大的意義。

2調速器裝置PLC程序的修改

針對調速器裝置PLC程序錄入實時水頭的時間偏長,即運行的協聯曲線不能跟蹤實時水頭的缺陷,我們進行了以下兩項工作。

首先,在開機過程中采用人工水頭,將人工水頭的設置比實際水頭降低2 m,即人為破壞協聯關系,待機組負荷帶滿后,再切換為自動水頭。

其次,對調速器裝置PLC程序進行了修改。機組并網后,PLC程序及時采集實時水頭并錄用,使其運行的協聯曲線與實時水頭相匹配。

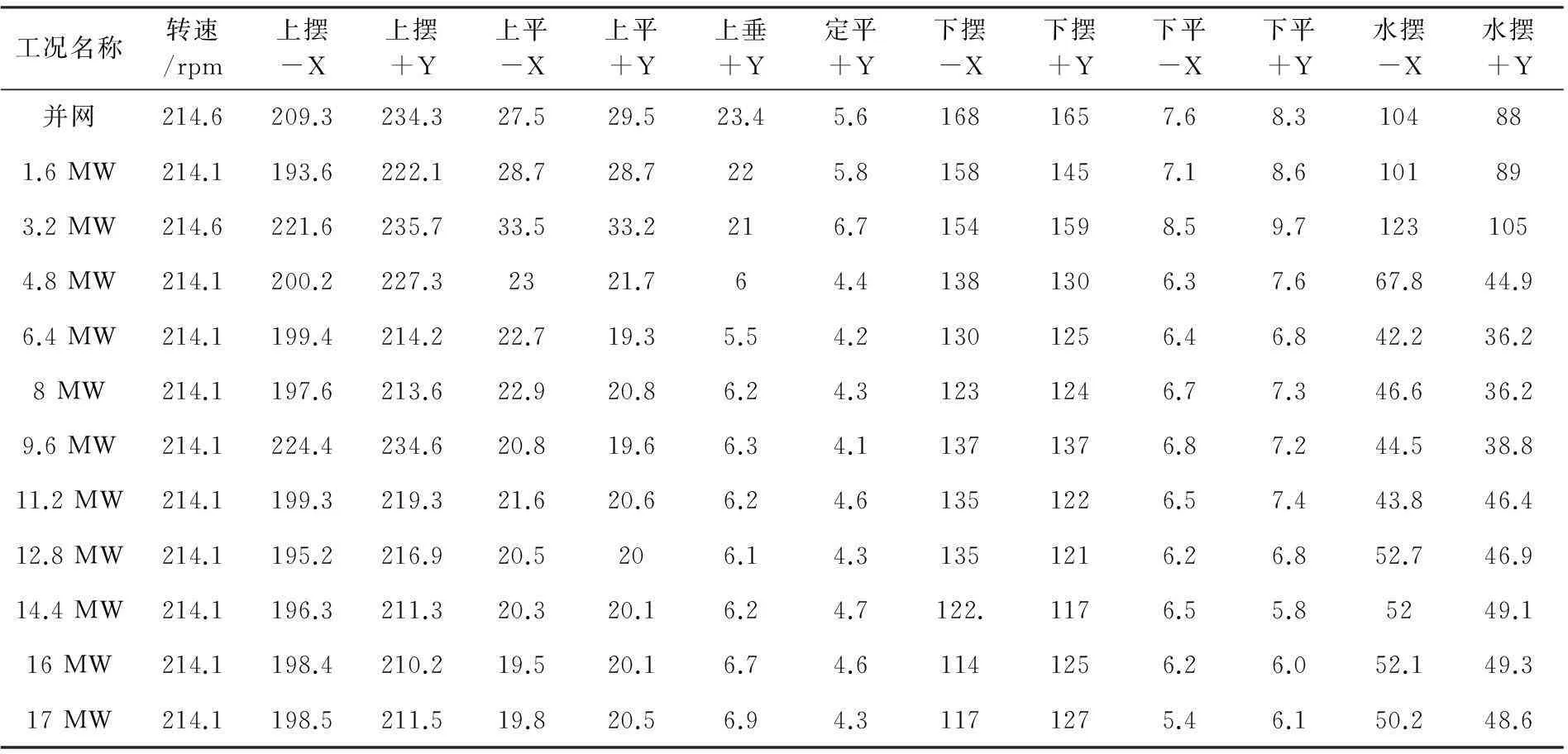

采取以上兩項措施后效果較明顯,機組運行工況得到了較大的改善,降低了開機升負荷過程中的各部振動和擺動幅度,縮短了機組的振動時間(由10 min縮短為20 s)。各部擺度實測值見表4。

3協聯曲線的修正

表4 程序修改后#3機組在25 m水頭下各部擺度數據表 /μm

黃丹水電站機組在采用廠家提供的協聯曲線進行運行時,發現機組振動和聲音均明顯(尤其是#3機組)。將槳葉切換到手動、適當調整(減小)槳葉開度,發現在同樣水頭、同樣的導葉開度情況下,雖然出力略為降低,但振動及聲音有明顯的好轉。

為此,我們對黃丹水電站三臺機組協聯曲線進行了修正。首先從大量的運行參數中篩選出較優的參數作為現場調整的參考;其次,在現場調整時對機組參數進行反復的觀察、分析和判斷,以找到機組振動、聲音和出力三者同時存在的最佳點。

協聯曲線修正的具體方法為:

(1)確定目前的運行水頭。用毛水頭適當減去一定的水頭損失(這樣的水頭才更真實)。毛水頭是指用上游水位高程減去下游水位高程所得到的水頭;凈水頭亦稱為工作水頭或運行水頭,是指毛水頭減去引水系統中的沿程水頭損失和局部水頭損失。

筆者采用估算法得到該站水頭損失約為50 cm,即:

工作水頭=毛水頭-50 cm

(2)根據篩選整理出來的運行范圍參數進行調整,先使導葉開度不變,調整槳葉開度3~4次,記下各槳葉開度下機組出力值、機組聲音和振動擺度情況。

(3)改變導葉開度(導葉開度從50%~98%按10%增加),再調節槳葉開度3~4次,記下各槳葉開度下機組出力值、機組聲音和振動擺度情況。

(4)改變機組運行水頭,在各特定水頭情況下,重復第2項和第3項工作。

(5)試驗數據(以#3機組為例)。

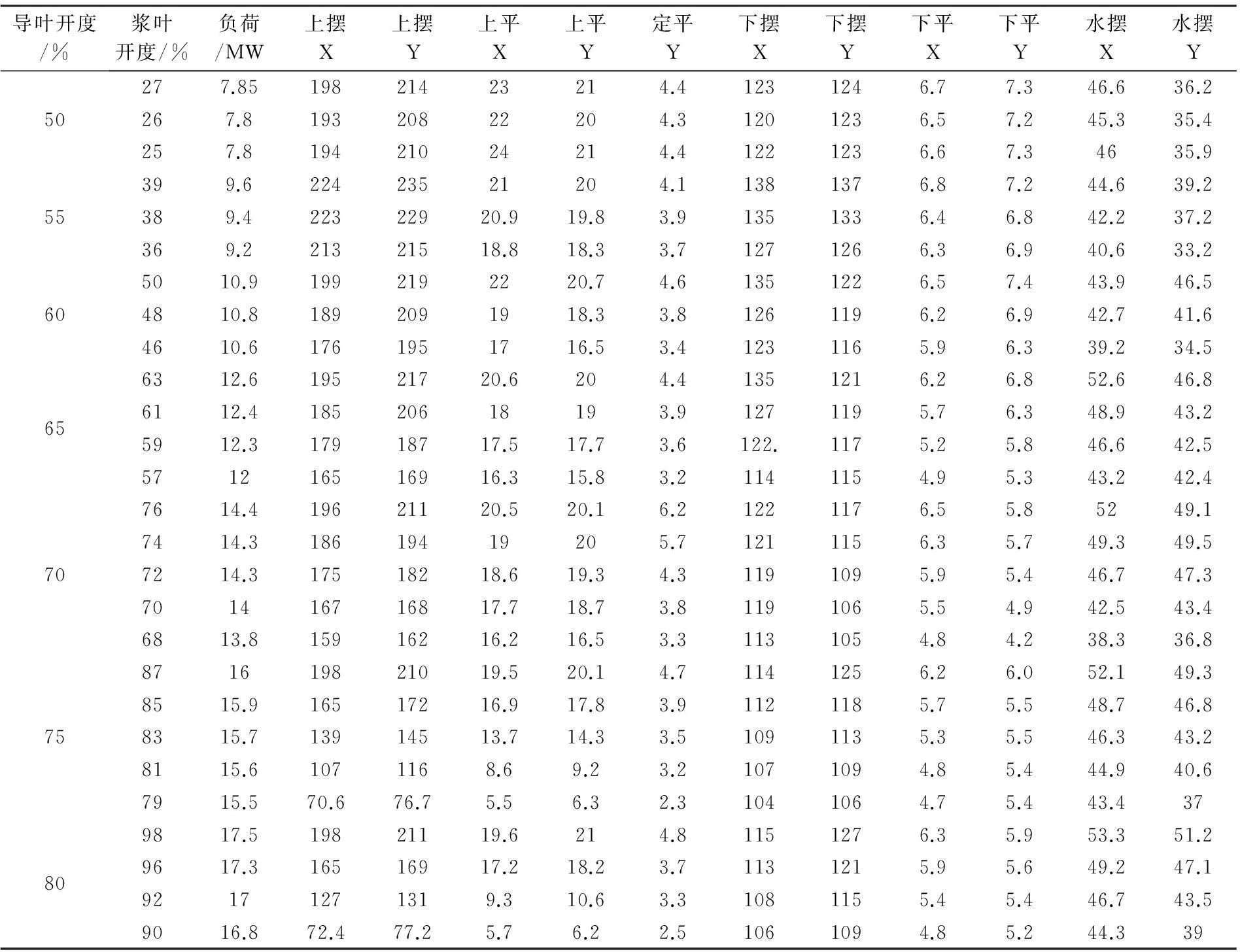

上游水位:高程378 m;尾水水位:高程352.5 m,毛水頭25.5 m,工作水頭25 m。#3機組做定導葉工況試驗,機組運行部分參數及試驗數據見表5。

表5 #3機組定導葉工況運行機組部分參數及試驗數據表 /μm

從試驗數據中我們得出黃丹水電站機組協聯曲線具有的一個特點:就是當機組導葉開度大于75%以后,槳葉開度不應過大;若槳葉開度過大,雖然出力有所增加,但機組振動、聲音加大,水輪機效率相對減小。導葉開度大于90%后,槳葉開度全開并保持不變。

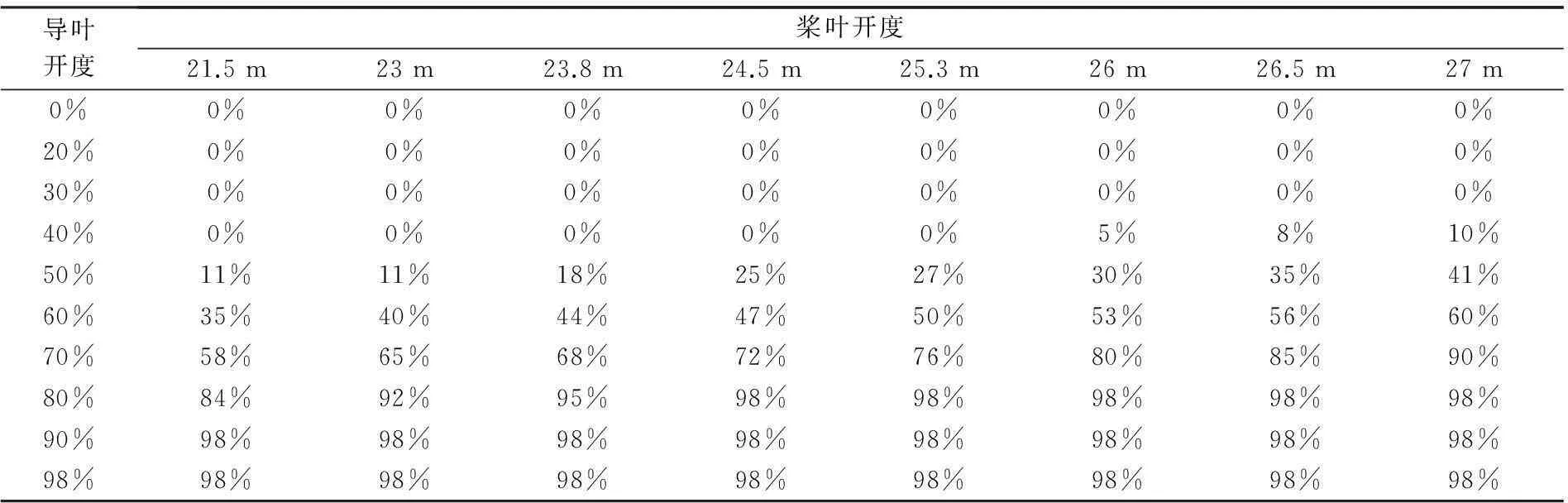

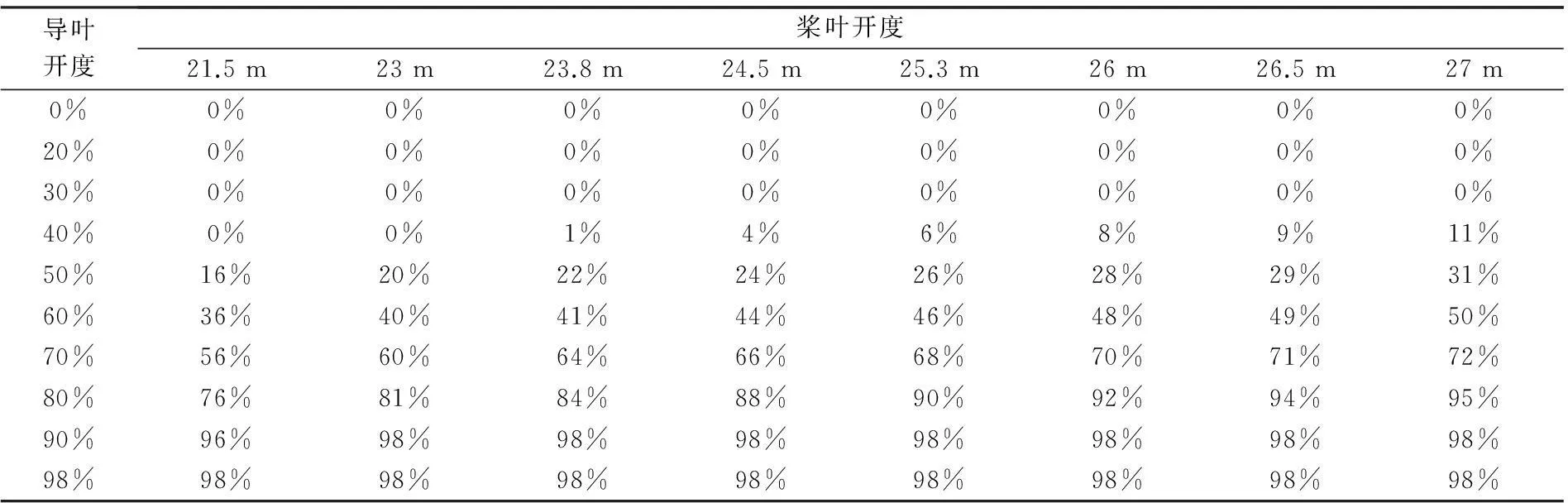

通過以上步驟分析比較后選出各特定水頭下導葉開度相對應的最佳槳葉開度并進行整理,得出機組新協聯曲線。機組協聯曲線修改前后情況見表6、7。

表6 機組原協聯曲線參數表

表7 機組新協聯曲線參數表

通過此次試驗,我們將機組原協聯曲線進行了普遍修正。對修正后的協聯曲線進行觀察后得知:在同樣的導葉開度條件下,該協聯曲線使機組運行工況得到了很好的改善。尤其在高水頭高負荷區域運行時,機組間斷性“錘擊”振動噪聲消除,機組各部擺度均明顯降低,有利于機組安全穩定運行。所修正的協聯曲線與后來請制造廠家重新計算給出的機組協聯曲線相吻合。

4結語

黃丹水電站三臺機組軸流轉槳式機組通過協聯曲線的修正,消除了機組在高負荷區域出現的異常振動,改善了機組運行工況,明顯提高了機組的運行穩定性和水輪機效率。由此可見,采取協聯曲線修正的手段,是改善軸流轉槳式水輪發電機組運行工況的重要措施之一。

應該注意的是:由于機組制造、安裝和流道等方面因素的影響,每臺機組的自動運行協聯曲線都有細微的差別,不能一味按照廠家提供的協聯曲線整定。應針對其實際情況,經現場試驗驗證其是否為機組的最優協聯曲線并進行修正,從而使機組的運行工況達到最優。

(責任編輯:李燕輝)

曾仕釗(1973-),男,四川沐川人,副廠長,工程師,從事水電廠生產運行與技術管理工作.

作者簡介:

文章編號:1001-2184(2016)02-0087-06

文獻標識碼:B

中圖分類號:TV734.4;TV7;TV737;TV734

收稿日期:2015-12-12