應用于地鐵限界的激光測量系統的工藝研究

楊曉云,李 麗,李吉彬

(南車南京浦鎮車輛有限公司,江蘇 南京 210032)

?

應用于地鐵限界的激光測量系統的工藝研究

楊曉云,李麗,李吉彬

(南車南京浦鎮車輛有限公司,江蘇 南京 210032)

摘要:隨著軌道交通行業的蓬勃發展,對軌道車輛的制造要求也越來越高,對車體空間尺寸自動化檢測的需求日益急迫,要求能夠實時顯示車體空間尺寸,檢測車體是否超過限界。研究了利用基于線激光的視覺測量方法實現車體空間尺寸及車體尺寸限界的檢測,以及上述測量方法中的關鍵技術——激光中心提取。對該測量系統進行模擬測試表明,該測量系統工作穩定,測量精度高,系統響應快,完全滿足限界試驗的要求。該測量系統的研發成功,對于提高車體制造水平有很大幫助,且在未來項目中,對車體大部件及整車生產的實施監控有重要意義。

關鍵詞:車輛限界;機器視覺;線激光測量

對地鐵車體限界進行自動化檢測,有助于車體焊接前后尺寸數據的采集,從而進行數據分析,進而通過改善工藝,提高產品質量。國內對于軌道車輛車體空間尺寸自動化檢測技術的研究仍處于起步階段,對于檢測裝備運行模式也仍然處于探索階段。研究車體空間尺寸自動化檢測技術,建立項目生產過程中車體尺寸數據庫,對于提升車體制造水平有很大幫助,對車體大部件及整車生產的實施監控有重要意義。本文提出了基于線激光技術的軌道車輛斷面快速自動測量系統,以實現對車體限界的自動化檢測。

1車輛限界概述

限界是指列車沿固定的軌道安全運行時所需要的空間尺寸。限界主要分為車輛限界、設備限界、建筑限界和受電弓限界等。車輛限界是車輛在正常狀態下形成的最大動態包絡線,即計算車輛(不論是空車或重車)在平直線的軌道上按規定速度運行,計及了規定的測量和軌道的公差值、磨耗量、彈性變形量以及車輛的振動等正常狀態下運行的各種限定因素,而產生的車輛各部位橫向和豎向動態偏移后的統計軌跡,并以基準坐標系表示的界限[1]。城市軌道交通車輛限界制定是限界標準編制工作中最基本關鍵環節之一。只有在準確科學的車輛限界計算基礎上, 才能合理確定設備限界和建筑限界, 形成完整的城市軌道交通限界標準[2]。

2系統原理

2.1系統方案

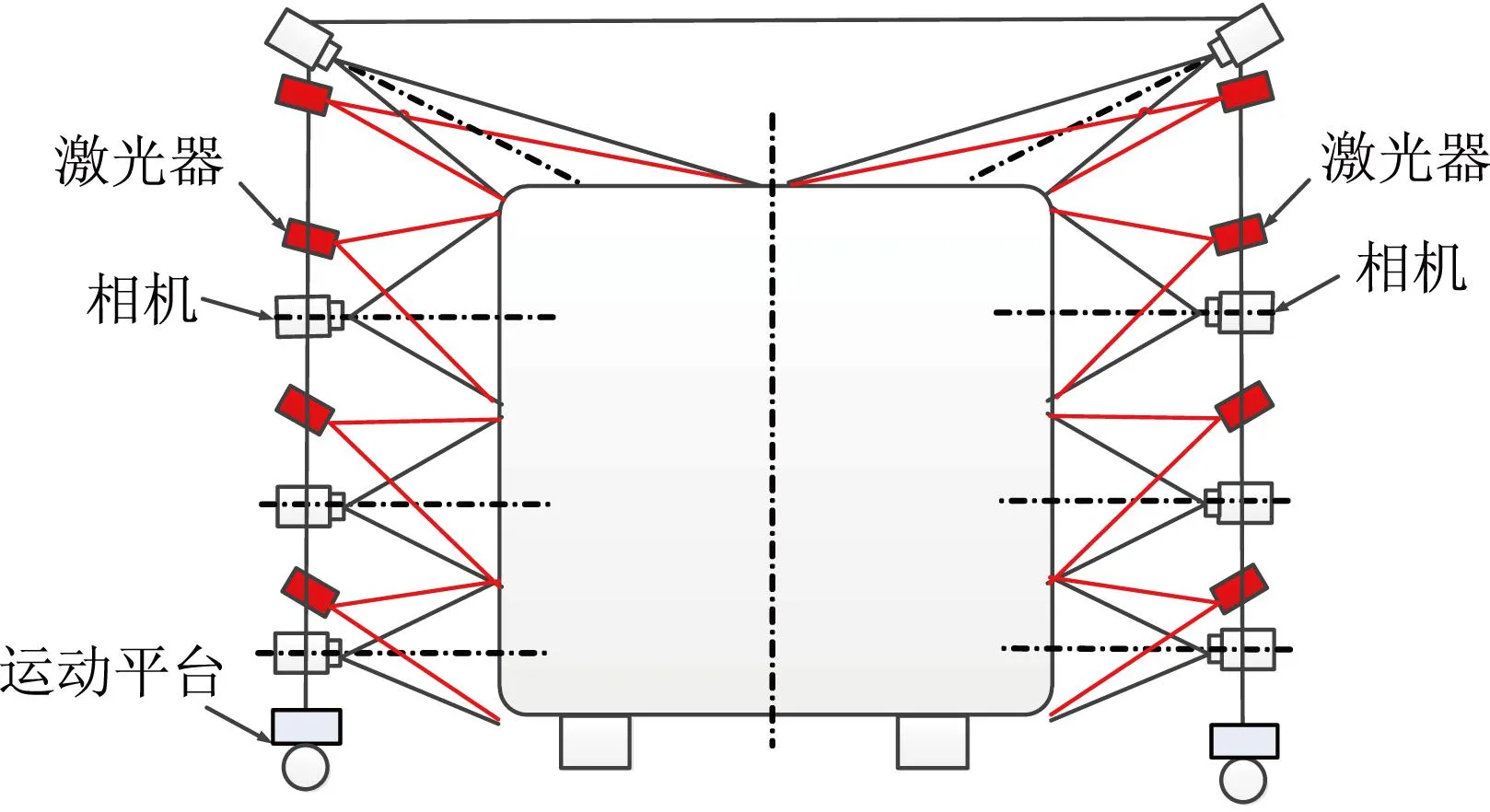

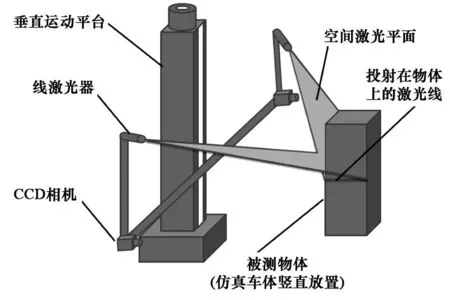

地鐵車輛限界系統方案如圖1所示。裝置安裝在原限位檢測的工裝上,在龍門內側安裝若干套(初步確定為4個)單目線激光三維測量單元,將每個測量單元的線激光器精確調整在位于車體的同一個截平面內,形成一個激光投影平面,并保證激光投影平面與車體縱向中心線垂直;然后根據三角測量原理和預先標定的系統內外部參數,即可計算得到車體斷面的精確三維輪廓尺寸,形成一個單獨的數據單元[3];通過對比原始限位數據,得到是否超出限界的檢測結果,并在軟件界面上顯示。

圖1 地鐵車輛限界系統方案示意圖

2.2單元技術

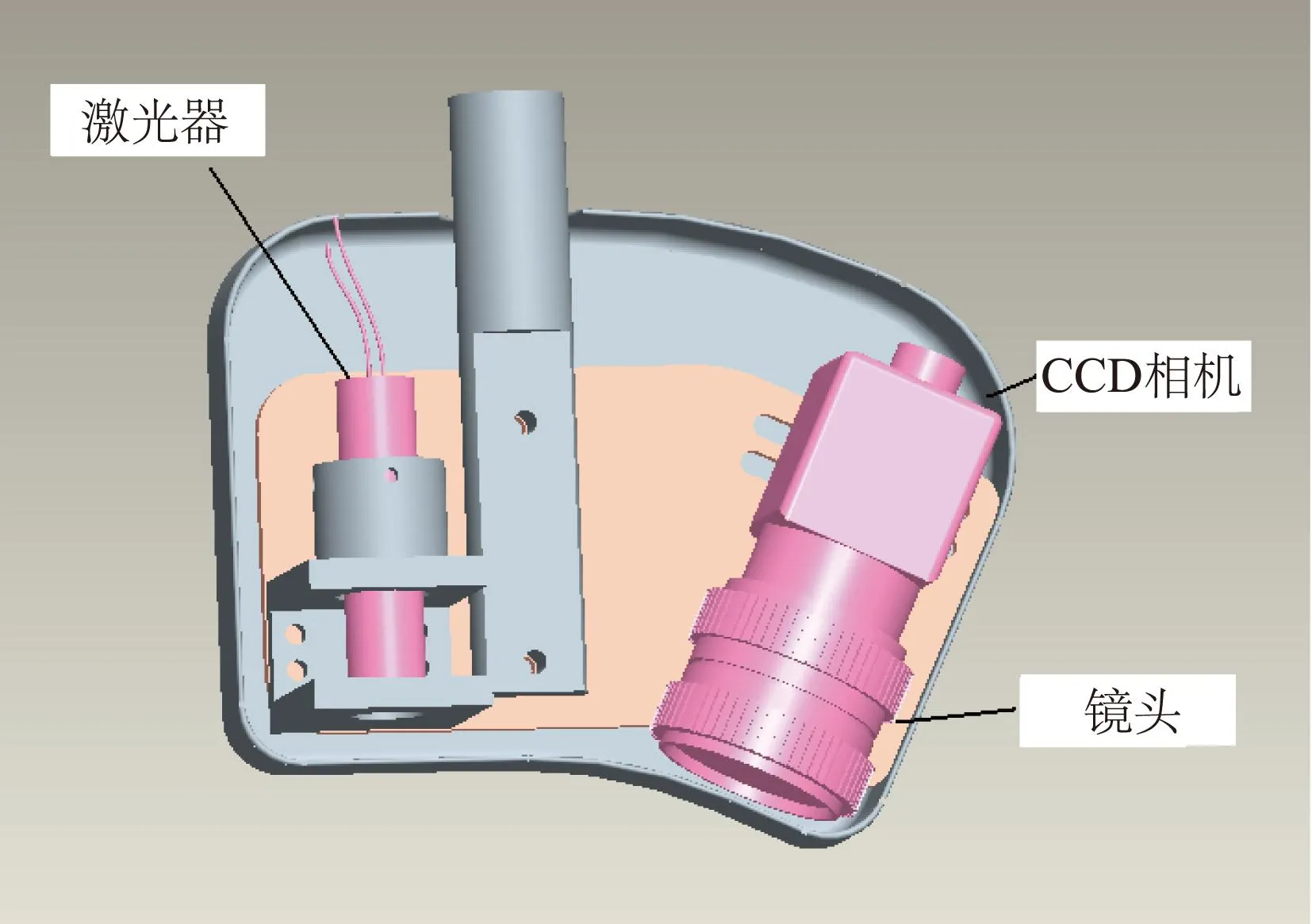

上述整體測量方案中的關鍵在于單目線激光三維測量單元。本項目計劃采用的測量單元為單目線激光三維測量單元(見圖2),每個測量單元由1個線激光器和1個高精度工業相機組成。

圖2 單目線激光三維測量單元示意圖

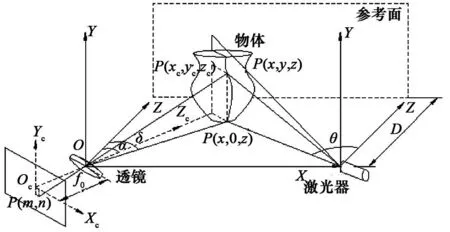

單目線激光三維測量原理如圖3所示。以CCD攝像機鏡頭中心點O為系統坐標系原點,建立系統坐標系OXYZ,以透鏡中心點O和激光器中心的連線建立X軸;同時,CCD攝像機的坐標系OXcYcZc也以透鏡中心點O為坐標系的原點,Y軸和Yc軸同向。假設激光器發出一束激光照亮空間物體某一點P,其坐標值在系統坐標系OXYZ中為(x,y,z),物點P成像于CCD攝像機光敏面(m,n) 上[4]。使用針孔攝像機模型可得到物點P的坐標值:

(1)

式中,(m,n) 為物點在光敏面上的像素坐標;L為視覺系統的間距;f0為CCD攝像機透鏡的有效焦距。當系統結構參數通過系統參數標定確定后,可通過式1求得物點P的坐標值(x,y,z)。

圖3 單目線激光三維測量原理

2.3關鍵技術

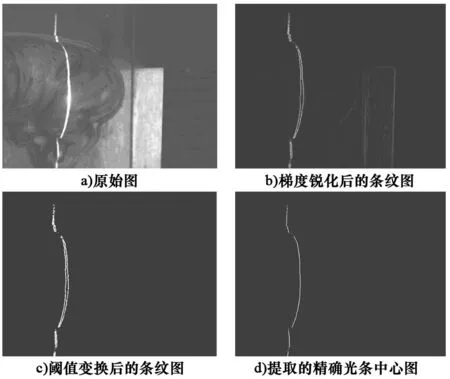

基于線結構光的視覺測量系統,以帶有激光條紋的數字圖像為信息源,通過適當的處理檢測出激光條紋的中心位置信息,進而計算物體表面的三維信息;因此,獲取激光條紋中心的準確位置信息是結構光視覺檢測中一個非常重要的任務。在拍攝圖像時,由于現場光源復雜、CCD內部產生的熱噪聲和電噪聲、圖像采集卡本身和信號在電子電路傳輸過程中帶來的隨機噪聲,以及被測面的不同的顏色、表面粗糙度和材質所體現出的漫反射性能的差異,給提取激光條紋中心帶來了困難。為了保證激光條紋中心提取的精度,本文提出一種結合梯度銳化和重心法的光條中心提取法。

由于圖像的局部邊緣定義為2個強度明顯不同的區域之間的過渡,圖像的梯度函數即圖像灰度變化的速率將在這些過渡邊界上存在最大值;因此,通過基于梯度算子或一階導數的檢測器來估計圖像灰度變化的梯度方向,增強圖像的這些變化區域,然后對該梯度進行閾值運算,如果梯度值大于給定門限值,則存在邊緣。

(2)

梯度有2個重要的性質:1) 梯度的方向在函數f(x,y)最大變化率方向上;2) 梯度的幅值用G[f(x,y)]表示。其值為:

(3)

所有基于梯度的邊緣檢測器之間的根本區別是算子應用的方向,以及在這些方向上逼近圖像一維導數的方式和將這些近似值合成為梯度幅值的方式。

對于離散的數字圖像,可將圖像的一階差分直接替代圖像函數的偏導數,上式改寫為:

(4)

為了計算方便,也可以采用下述近似計算公式:

|f(x,y)-f(x+1,y)|+|f(x,y)-f(x,y+1)|

(5)

通常,也可以近似為如下2種形式:

(6)

|f(x,y)-f(x+1,y+1)|+|f(x+1,y)-f(x,y+1)|

(7)

式6和式7稱為羅伯特(Roberts)梯度,本文采用該梯度算子。

梯度銳化采用梯度值G[f(x,y)]來表示圖像,即令g(x,y)=G[f(x,y)],則由上述公式可見,在圖像中光強變化緩慢的地方梯度值較小,對應的圖像較暗;而在激光條紋的輪廓處,光強變化快,梯度值較大,對應的圖像較亮。

測量過程拍攝的包含有激光條紋的圖像,在經過梯度銳化后,圖像中的背景和一些大面積的反光由于圖像灰度變化緩慢得到的圖像很暗,而激光條紋邊緣光強變化很快,會形成很亮的邊緣,這樣利用閾值變換就可以將激光條紋的邊緣準確提取出來,進而利用激光條紋的邊緣得到光條的近似中心線,在該中心線的左、右各T(T=20,經驗值)個像素內,利用重心法即可求取光條的準確中心線。具體過程如下:1) 梯度銳化,提取激光條紋的邊緣;2) 閾值變換,將圖像二值化;3) 計算光條的近似中心線;4) 利用重心法求取激光條紋的中心。

采用本算法提取的光條中心結果如圖 4 所示。

圖4 本項目算法提取的光條中心結果

3系統實現

為了進行工藝研究,盡可能模擬現場環境進行了可行性試驗。利用高精度垂直運動平臺帶動激光器與高精度CCD相機的測量平臺進行平移,模擬車體和檢測龍門之間的相對運動。模擬測試示意圖如圖5所示。

圖5 模擬測試示意圖

將每個測量單元的線激光器精確調整在一個與車體縱向中心線垂直的截面內,形成一個激光投影平面,由計算機控制的高精度CCD相機對包括激光切面在內的車體部分進行同步拍攝;然后根據三角測量原理和預先標定的系統內外部參數,計算機對圖像進行處理并實時地計算出車體斷面的精確三維輪廓尺寸。隨著車輛在軌道上運動,逐個截面地測量出整個車輛的輪廓尺寸。

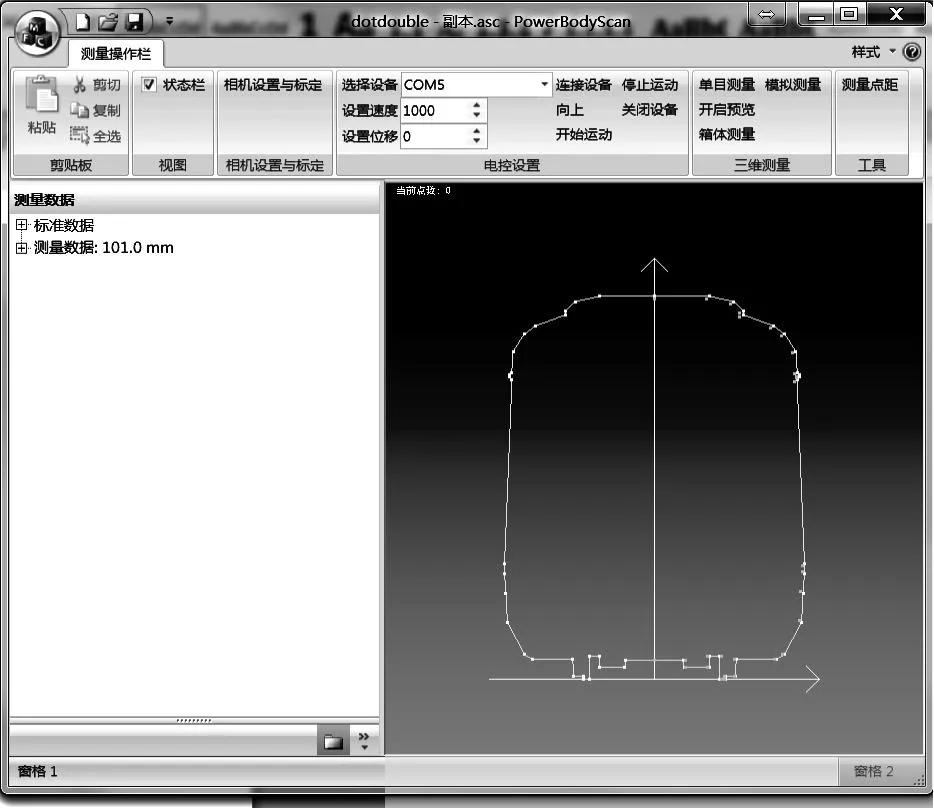

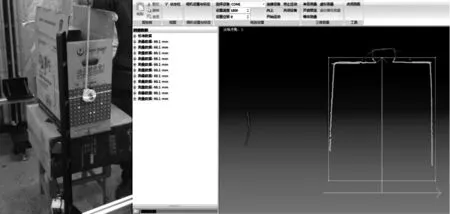

試驗計算機程序是基于WindowsMFC框架編寫的,其界面截圖如圖6所示。軟件具有導入編輯斷面標準數據、相機標定、實時車體斷面測量、比對標準數據并報警、保存測量數據以及任意測量點距離測量等功能。軟件運行時,測量截面數據,若超過限界范圍,點變為紅色,并伴有聲音提示。

圖6 軟件界面截圖

試驗平臺CCD采用大恒MER-125-30UM(SONY1/3inchCCD)工業相機,垂直運動平臺為定制。

4試驗結果

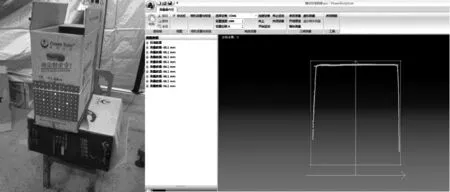

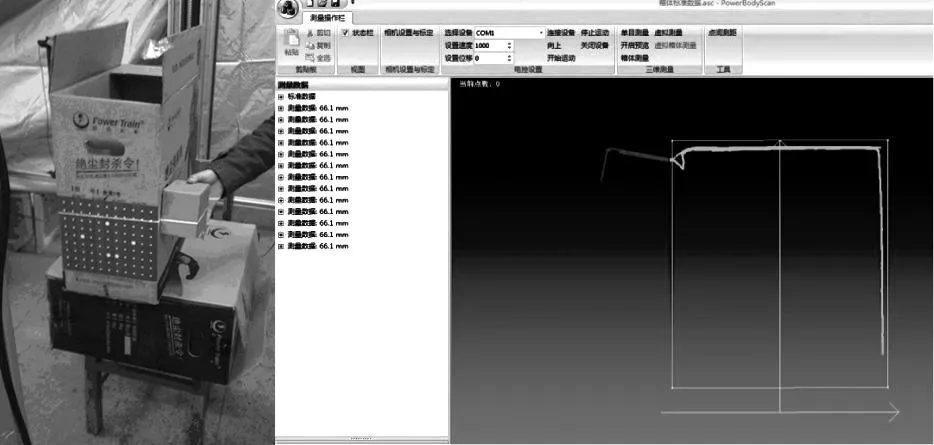

4.1越界試驗

試驗進行時,將紙箱置于目標區域內進行測試,通過運動平臺的運動,模擬列車通過檢測門。當只有紙箱時,程序正常顯示,并輸出正確的測量結果(見圖7)。試驗時,將異物分別放置在紙箱的正面和側面,軟件正確測試出異物的大小和位置,并將越界數據標紅,實現報警(見圖8和圖9)。

圖7 限界測試環境及結果

圖8 側面越界測試環境及結果

圖9 正面越界測試環境及結果

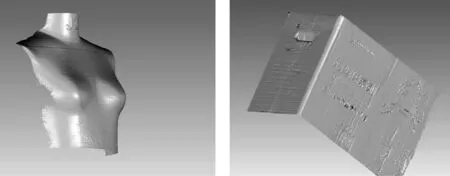

4.2物體表面測試

以其他物體為例進行測試,測試對復雜平面和不同材質平面測量的適應程度。測試掃描的點云數據如圖10和圖11 所示。結果顯示,測量細節完好,相機之間拼合完好,整體輪廓清晰。

圖10 人體掃描結果 圖11 紙箱掃描結果

5結語

本文研發的地鐵限界系統工作穩定,測量精度高,系統響應快,完全滿足限界試驗的要求,軟件界面友好且易于操作,具備地鐵車輛限界檢測數據的采集、分析、處理、傳輸、打印以及快速給出相應檢測結果等功能。系統在大范圍視場下的標定和激光中心條紋提取抗干擾方面仍有一定不足,但已經找到了解決方案,這將使系統更加完善。

參考文獻

[1] 同濟大學鐵道與城市軌道交通研究院,北京城建設計研究總院.CJJ96—2003地鐵限界標準[S].北京:中華人民共和國建設部,2003.

[2] 劉永中.地鐵設備限界的檢測方法[J].隧道建設,2005(4):71-72.

[3] 楊鳳春,吳旺青,于國丞.激光掃描在軌道限界檢測中的應用[J].現代城市軌道交通,2007(2): 31-32.

[4] 張廣軍.機器視覺[M].北京:科學出版社,2005.

責任編輯馬彤

Technical Study of Laser Measurement System Applied to the Subway Limit

YANG Xiaoyun, LI Li, LI Jibin

(Nanjing SR Puzhen Rail Transport Co., Ltd., Nanjing 210032, China)

Abstract:With the rapid development of rail transit industry, there is more of a requirement to the manufacturing of railway vehicles and the automatic inspection for the space size of railway vehicle body. The demand mainly reflects in real-time display of railway vehicle body space size and detecting the railway vehicle body is more than a limit or not. In this article, by the use of optical measurement method based on line laser, we achieve the space size detection and limitation of railway vehicle body. We also study the key technology of the above measuring method: the extraction of the laser stripe center. By the simulation test, the measuring system is found to be stable, accurate, and fast response. It fully meets the requirement of limit test and is of a great help to improve the level of railway vehicle body manufacturing. And in the future projects, it is of great significance for the implementation of railway vehicle body production monitoring.

Key words:vehicle limit, machine vision, laser measurement

收稿日期:2014-03-14

作者簡介:楊曉云(1985-),女,工程師,主要從事車輛制造等方面的研究工作。

中圖分類號:TN 209

文獻標志碼:A