逐孔起爆和間隔裝藥技術在某礦山的應用

張松濤,李祥龍,黃永輝

(1. 昆明理工大學 國土資源工程學院,云南 昆明 650093;2. 昆明理工大學 電力工程學院,云南 昆明 650093)

?

逐孔起爆和間隔裝藥技術在某礦山的應用

張松濤1,李祥龍1,黃永輝2

(1. 昆明理工大學 國土資源工程學院,云南 昆明650093;2. 昆明理工大學 電力工程學院,云南 昆明650093)

摘要:結合某石灰石礦的生產實踐,闡述了逐孔起爆和空氣間隔裝藥技術的作用原理和爆破參數的選擇。工業試驗結果表明:該礦采用中部空氣間隔裝藥技術后,可以顯著降低炸藥單耗,合理控制礦石粒度25~55 mm的比例,顯著提高了電鏟裝車效率,為其他相似礦山開采提供參考。

關鍵詞:臺階深孔爆破;空氣間隔裝藥;炸藥單耗;大塊率

1礦山爆破概述

目前,我國礦山企業降低生產成本的重要途徑之一就是減少爆破作業的炸藥消耗。為了節省爆破成本,國內外學者提出了3種空氣間隔裝藥技術[1-3],分別為徑向不耦合裝藥技術、中部空氣間隔裝藥技術和孔底空氣間隔裝藥技術。大量的礦山生產實踐表明,空氣間隔裝藥技術可以極大地改善爆破效果及巖渣堆積形態。

某石灰石礦屬于中型山坡露天開采礦山,現年生產礦石200萬t,采場臺階高度12 m,臺階坡面角70(°),采用KQ-150型潛孔鉆機穿孔,孔徑為150 mm,傾角90(°),采用4 m3電鏟鏟裝。礦段賦存于船山組地層,沿走向長1 400 m,傾角25(°)~45(°)。礦石主要為微粒結構,塊狀和條帶狀構造,巖石普氏系數f=4~6。礦區外圍200~300 m有部分民房、高壓輸電線路等建筑物,環境條件較為復雜。礦山自投產以來,在裝藥上采用連續柱狀裝藥結構,這樣使得中下部裝藥量偏多,藥柱重心偏下,造成以下幾個問題:

1) 底部粉碎嚴重,粉礦(0~70 mm)產量上升;

2) 孔口部位大塊較多,二次爆破量大;

3) 壓渣爆破時,爆堆高,表面大塊高懸,危及電鏟作業安全,電鏟移動大塊時間長,裝車效率下降;

4) 單位炸藥消耗量大,爆破成本高。

過去典型的深孔臺階爆破采用連續耦合裝藥技術,爆破后底部存在嚴重的大塊,而炮孔周圍巖石又過于粉碎,因此必須調整裝藥結構,采用空氣間隔裝藥技術,既降低了爆炸應力波的峰值壓力,又延長了應力的作用時間,從而保證了良好的爆破效果[4]。

2間隔裝藥技術應用

2.1空氣間隔裝藥爆破機理

炸藥爆炸產生的沖擊波在炮孔堵頭和炮孔底部發生反射形成應力波,加上爆生氣體形成的應力波共同作用于巖石。當兩種應力波疊加超過巖石的動抗拉強度時,巖石的微裂隙將得到進一步的擴展。此后雖然爆生氣體壓力下降,但巖石受應力波的反復作用時間延長了2~5倍,極大地提高了巖石的破碎質量。

2.2空氣間隔裝藥參數的確定

1) 臺階高度(H)

臺階高度是露天礦開采重要技術經濟指標,直接影響穿孔效率和鏟裝效率,綜合考慮經濟、技術和安全因素,并結合礦山的實際生產情況,臺階高度確定為12 m。

2) 炮孔直徑和布置方式

礦山現有穿孔設備是KQ-150型潛孔鉆機,孔徑d=150 mm,垂直布孔。

3) 底盤抵抗線(W)

底盤抵抗線是影響露天礦深孔臺階爆破效果的一個重要參數,指炮孔底部中心至臺階坡底線的水平距離。底盤抵抗線過大會出現根底,過小會產生飛石造成安全事故。可按經驗公式計算:

W=(25~45)d

式中d——炮孔直徑,150 mm。

根據鉆機安全作業條件校對:

W≥hcotα+B

式中B——從鉆孔中心至坡頂線的安全距離,取2.5 m。

經上述公式計算和校對,取W=6.8 m。

4) 超深(h)

超深可以降低裝藥中心的位置,從而有利于克服底盤抵抗線的阻力。國內礦山的超深值一般取孔徑的8~12倍,按耦合裝藥考慮,根據經驗取1.5 m,孔深L=13.5 m。

5) 孔距(a)和排距(b)

孔距是指同一排鉆孔中相鄰兩鉆孔的中心距。孔距和排距按下式計算:

a=m×W

b=a×sin60

式中m——炮孔密集系數,取值通常大于1.0。

根據上面的公式計算得孔距a為7.5 m,排距b為6.5 m。

6) 填塞長度(l)

工程實踐中一般取l=(16~32)d,l≥0.75W,取l=5.1 m。

7) 單孔裝藥量

采用連續裝藥結構時,每孔裝藥量為:

Q1=(L-L1)q=168 kg

式中L——孔深,13.5 m;

q——每米炮孔的裝藥量,實際取20 kg/m;

L1——連續裝藥時的填塞長度,5.1 m。

采用空氣間隔裝藥結構時,每孔裝藥量為:

Q1=(L-L1-L2)q=148 kg

式中q——每米炮孔的裝藥量,實際取20 kg/m;

L1——間隔裝藥時的填塞長度,4.6 m;

L2——間隔長度,參考有關資料并經現場爆破試驗確定,中部間隔長度為1.5 m。

顯而易見,采用空氣間隔裝藥結構,每孔可減少裝藥量20 kg。

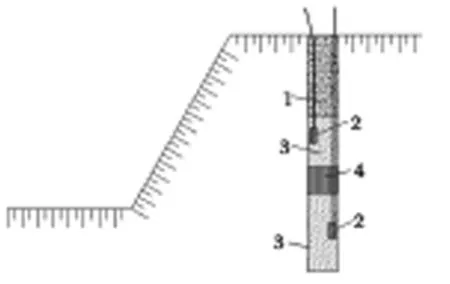

8) 間隔裝藥位置的確定

中部間隔通常設在裝藥高度的1/2~2/3處(自裝藥底端算起)。炮孔中間空氣間隔裝藥如圖1所示。

3逐孔起爆技術的應用

3.1逐孔起爆技術的特點

逐孔起爆技術指的是處于相同爆區里的各排孔

1 填塞巖渣; 2 起爆藥包; 3 乳化炸藥; 4 空氣間隔器

按設計延期時間從起爆點依次爆破,而爆區內的各排炮孔按另一設計延期時間由前排向后排依次傳爆。因此,爆區里相鄰各孔的起爆時間不同,其技術特點是:前爆孔為后爆孔增創一個自由面;爆炸應力波經自由面反射后加強了巖石的破碎;相鄰炮孔爆破后巖石再次碰撞,擠壓,形成二次破碎;同段爆破炸藥消耗減少,有效地降低了爆破振動。

3.2微差間隔時間的確定

確定合理的毫秒延期間隔時間是實現毫秒爆破的關鍵。根據長沙礦山研究院提出的經驗公式[5]:

△t=(20~40)W/f

式中f——巖石普氏系數,f=4~6;

W——底盤抵抗線,清除上一次爆破的爆堆后進行爆破作業時,W取實際抵抗線,W=6.8 m。

逐孔起爆技術的接力式網路中,主控排內各相鄰孔間的延期時間為25 ms,主控列內各相鄰孔間的延期時間為42 ms,孔內均采用400 ms。逐孔起爆網路示意圖如下圖2所示,其敷設方法為:孔內同段,地表分段。

1 起爆點; 2 地表延期時間; 3 孔內延期時間

先爆炮孔產生的個別飛散物可能會損壞中斷后續起爆網路,因此孔內必須采用高段別毫秒延期雷管起爆,即孔內雷管采用澳瑞凱生產的Exel系列長延時導爆管雷管5段(延期時間400 ms),繼而有效地避免了飛散物對爆破網路的破壞[6]。為了增強起爆網絡的可靠性,孔內底部裝藥采用兩發Exel長延時導爆管雷管并聯,孔內上部裝藥可采用一發Exel長延時導爆管雷管,地面導爆管連接起爆件(延遲時間為25,42 ms)起爆[7]。

4爆破試驗效果

該礦山采石場運用空氣間隔裝藥技術進行深孔臺階爆破工業試驗,通過一段時間的工業實踐表明,采用逐孔起爆和空氣間隔裝藥技術后的爆破效果較以往有了很大的改善。主要體現在以下幾個方面。

1) 爆破振動效應降低。爆區附近的民房基本不受爆破振動影響。

2) 爆破飛石距離減小。爆破作業時,充填長度及充填質量得到了保證,就能有效地控制飛散物距離。采區多次爆破作業均未發生飛石事故。

3) 大塊率降低,根底減少。中深孔臺階爆破的大塊率由以往的6%~8%降低至4%~5%,爆破后幾乎看不到根底,減輕了二次破碎大塊及處理根底的工作量。

4) 爆堆形態規整,碎巖塊度適中。粉礦量減少,其他品級產量上升,尤其是優質粒度25~55 mm產量提高。

5) 礦山現有WK-2型電鏟,斗容2 m3,配備TR30型自卸式卡車(載重28 t),單斗裝載周期由35 s/斗降為27 s/斗,裝車周期從240 s/車減為210 s/車,電鏟作業效率得到提高。

6) 單位炸藥消耗量由以往的0.29 kg/m3減少到0.25 kg/m3,提高了經濟效益。

5結論

1) 露天礦臺階深孔中部間隔裝藥爆破及斜向起爆技術不但在理論上可改善爆破效果,而且在本次爆破工業試驗中也證明了這一點。

2) 就石灰石礦而言,采用中部間隔裝藥技術可以顯著提高爆破后優質粒度25~55 mm的比例。

3) 該礦山采石場深孔臺階爆破采用空氣間隔裝藥技術后,單位炸藥單耗量由原先的0.29 kg/m3降低到0.25 kg/m3,經濟效益較為顯著。

4) 逐孔起爆技術和孔內空氣間隔爆破技術在礦山開采中的適應性強,特別適合在大中型礦山推廣應用。尤其對于周邊環境復雜的礦山,可以極大地降低爆破振動和減少飛石危害。

參考文獻:

[1]黃紹鈞. 工程爆破設計[M]. 北京: 兵器工業出版社, 1996: 91-100.

[2]鞠崇文, 嚴碧. 孔底間隔爆破技術及其應用[J]. 爆破, 1998, 3(1): 55-59.

[3]陳士海, 崔新壯. 水耦合裝藥與全耦合裝藥爆破效能討論[J]. 爆破, 1998, 6(2): 10-13.

[4]解治宇, 楊育. 采用分段間隔裝藥技術提高爆破質量及降低采礦成本[J]. 礦業工程, 2003, 1(2): 40-41.

[5]汪旭光. 爆破設計與施工[M]. 北京: 冶金工業出版社, 2012: 782.

[6]顏事龍, 向文. 提高非電起爆網路設計可靠性的途徑[J]. 爆破器材, 1998, 27(2): 27-29.

[7]彭可貴, 尚立翔. 非電起爆網路在東大山鐵礦的應用實踐[J]. 甘肅冶金, 1994, (3): 44-46.

An Application of Hole-by-hole Blasting and Interval Charging Technique in a Mine

ZHANG Songtao1, LI Xianglong1, HUANG Yonghui2

(1.FacultyofLandResourceEngineering,KunmingUniversityofScienceandTechnology,Kunming,Yunnan650093,China;

2.FacultyofElectricPowerEngineering,KunmingUniversityofScienceandTechnology,Kunming,Yunnan650093,China)

Abstract:Based on the practical production of the limestone mine, hole-by-hole blasting and air-deck charge technology principle and the selection of blasting parameters are described. Industrial experiment results indicated that after the application of central air-deck charge technology in the mine, explosive consumption and block rate are released with ore-rock fragmentation controlled reasonable, excavator working efficiency improved, as is also a referrence to provide certain reference for other similar mining conditions of limestone mines.

Key words:Bench deep-hole blasting; Air-deck charge; Explosive consumption; Block rate

中圖分類號:TD235.33

文獻標識碼:A

doi:10.14101/j.cnki.issn.1002-4336.2016.01.013

作者簡介:張松濤(1990-),男,江西鷹潭人,碩士研究生,研究方向:工程爆破,手機:18468022613,E-mail:blastly@163.com;通訊作者:李祥龍(1981-),男,云南昆明人,副教授,研究方向:工程爆破,手機:13808731158,E-mail:lxl00014002@163.com.

基金項目:國家自然科學基金(51304087)

收稿日期:2015-09-21