汽車側圍外板尾翼拉延成型工藝改善研究

萬 鵬,趙雪松,王幼民,韓小后

(1.安徽工程大學機械與汽車工程學院, 安徽 蕪湖 241000; 2.瑞鵠汽車模具有限公司, 安徽 蕪湖 241009)

?

汽車側圍外板尾翼拉延成型工藝改善研究

萬鵬1,趙雪松1,王幼民1,韓小后2

(1.安徽工程大學機械與汽車工程學院, 安徽蕪湖241000; 2.瑞鵠汽車模具有限公司, 安徽蕪湖241009)

[摘要]為解決汽車側圍外板尾翼在拉延成型后出現起皺和開裂的問題,設計了3種造型方案.通過造型設計分析及Autoform模擬,對比3種方案,對原工藝進行整改和優化,得到了抬高造型臺階面的最優造型方案.該方案能改善進料速度、增加材料流動性,有效地消除開裂、起皺的缺陷,對同類和其他類似產品的沖壓工藝設計具有參考意義.

[關鍵詞]汽車側圍;拉延;起皺;開裂;Autoform模擬;沖壓工藝

沖壓成型技術在汽車工業中占有重要地位,沖壓工藝方案的設計與制定對汽車覆蓋件成型來說非常關鍵.汽車覆蓋件的沖壓成型是一個大位移、大轉動、大變形的塑性變形過程,涉及板料在拉深等復雜應力狀態下的塑性流動、塑性強化及引起的起皺、拉裂和回彈等問題;同時,它的結構尺寸大,利用薄板材料成型,尺寸精度和成型質量要求高.這些對汽車覆蓋件的沖壓工藝設計和模具設計都提出了更高的要求,給實際生產帶來更多的問題.

通常,在調試過程中起皺和開裂是并存的,而且存在此消彼長的關系.為了找到一個同時避免起皺和開裂的狀態,需要借助CAE分析進行精確指導調試[1,2].汽車側圍外板件是汽車覆蓋件中外形最大的板件之一,具有十分復雜的成型特征,汽車側圍尾翼處的質量相比于其他位置更難以保證.為避免成型過程中在局部出現起皺開裂等缺陷,需要合理控制板料進料速度和成形力分布.在實際工藝設計中,還應當根據具體的產品特點來設計最佳的拉延成型工藝方案.

1制件結構及工藝分析

1.1制件結構

圖1為某兩廂汽車側圍外板制件產品形狀.此類制件具有尺寸大、形狀復雜、A面輪廓曲率大、拉深深度相對較深等特點.在成型時要求制件拉深表面平整無皺紋,具有良好的剛度和足夠的變薄率.這些指標與產品特征使得在拉延成型中多處存在成型性風險.

圖1 汽車側圍制件圖

在整個汽車側圍外板造型中,產品要求高與成型工藝最復雜的區域是尾翼處.由于在成型過程中,縱向與橫向應變的轉換與交互,通常會同時出現起皺和開裂并存的情況.實際模具調試中,不僅要求過程不能有起皺,最終的變薄率也要控制在合理的范圍內.這是工藝設計時需要綜合考慮的[3-5].

1.2原成型工藝與拉延缺陷

對于汽車側圍外板在尾翼處的成型工藝,通常與其他搭接面位置設計方法相同,采用直壁打開拔模角度、增加二次臺階造型,打開拔模角有利于減輕開裂風險,二次臺階既可以提高工藝補充以及整個A面區域的變薄率,同時也有利于避免一次沖擊線對A面的影響.因此,在初次設計階段基本都會采用該工藝,且在CAE階段不能暴露明顯的成型缺陷.

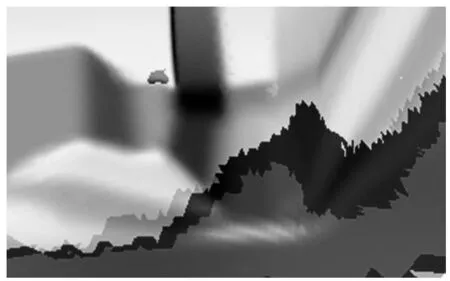

在實際拉延沖壓生產調試過程中,尾翼處發生較為嚴重的起皺和開裂現象,實際板件狀態件如圖2所示.可以看出,在凹模R角處有明顯的起皺壓痕.這說明在拉延過程中板料發生了嚴重的起皺.二次臺階處也殘留著板件起皺的波紋,而尾翼處的A面與R角處直接破裂斷開,拉延板件的狀態存在嚴重缺陷.

圖2 側圍外板尾翼產生開裂和起皺現象

2制件缺陷原因分析與優化措施制定

2.1制件缺陷原因

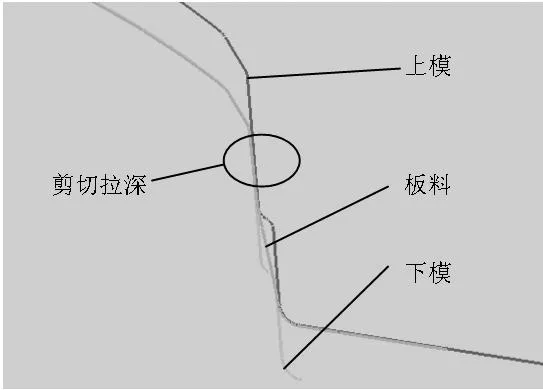

現場調試過程發現,在到底10 mm時尾翼處的圓角位置,板件即開始產生縮頸,繼而發生開裂.在開裂發生后,凹模圓角處的起皺明顯加劇.結合工藝造型特點與現場實際拉延過程,可以知道在拉延開始時尾翼部位進料過快,且造型存在一個曲率較大的拐角.這就是導致板料向中間擠壓造成疊料的直接原因.根據CAE斷面分析,如圖3所示,研究模具與板料接觸時間和順序關系,可以發現開裂處的圓角接觸板料時間較早,直壁部分在接觸后發生剪切拉深.這是造成開裂的主要原因[6,7].因此,拉深造型不合理是導致制件缺陷的直接原因.根據以上分析,若要解決開裂,同時改善起皺,需要延遲圓角接觸時間,取消直壁部分補充工藝.針對汽車側圍外板尾翼處的拉深成型工藝,制定了3種造型優化措施[8,9].

圖3 側圍外板尾翼CAE斷面示意圖

2.2造型優化措施

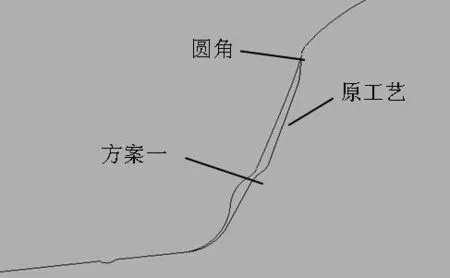

(1)方案一:取消造型臺階,優化后造型截面示意圖如圖4所示.取消了原工藝方案中的二次臺階造型和直壁補充工藝部分,拔模角度并未受到明顯改變,相當于加大了尾翼部位A面與補充工藝面之間的圓角,有利于解決開裂問題.

圖4 側圍外板尾翼拉深成型工藝造型(方案一)

在側壁與凹模R角之間設置“余肉”造型,解決起皺問題.但是,該方案在解決開裂起皺問題的同時會對一次沖擊線有不利影響,側壁面產生扭曲回彈以及反弧也是需要考慮的風險.

(2)方案二:優化壓料面形式,降低拉深深度,造型截面示意圖如圖5所示.該方案是從減少板料進料量、縮短成型過程來解決開裂與起皺之間的矛盾關系.將尾翼處的壓料面按照一定曲率抬起一定的高度,一般不超過30 mm,同時分模線向內收縮,從而降低該部位的拉延深度.拉延深度的降低對解決開裂有明顯作用,并且進料量的減少也能夠改善補充工藝面的起皺問題.但是,由于拉延過程短,會一定程度上減小尾翼部位的A面變薄率.

圖5 側圍外板尾翼拉深成型工藝造型(方案二)

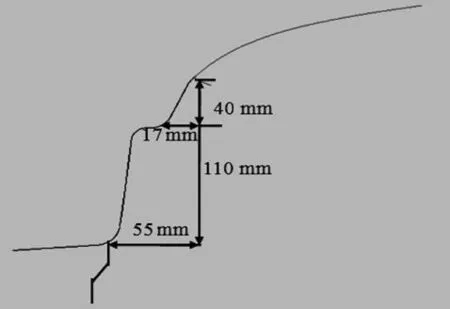

(3)方案三:抬高拉深造型面,增加拉深深度,造型截面示意圖如圖6所示.該方案與方案一有些類似,與方案二在形式上相反.將二次臺階造型抬高,降低壓料面位置,增加了拉延深度,有利于改善起皺和提高尾翼A面變薄率;同時,二次臺階上部的直壁部分取消,側壁拔模角度增加,尾翼部位A面與補充工藝面之間的圓角加大,可以改善該位置的開裂問題.

圖6 側圍外板尾翼拉深成型工藝造型(方案三)

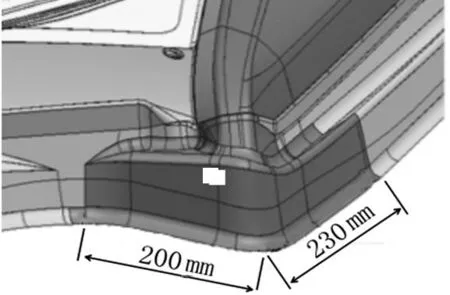

方案三的CAD三維造型如圖7所示.數據標識部分為優化后的工藝造型,臺階形式以及分模線走勢都有變更.可以看出, 臺階外形被最大程度地向外拓展,以此增加凹模圓角處的工藝補充面積.這對解決凹模圓角處的起皺非常有利.

同時,拐角處的分模線也有所變化.這能改變板料流動方向,減輕板料在凹模R角內發生聚積和起皺,從而改善起皺.另外,由于臺階造型的抬高,一次沖擊線被限制在一次臺階側壁上,風險大大降低.

圖7 方案三拉深造型

3優化措施分析對比

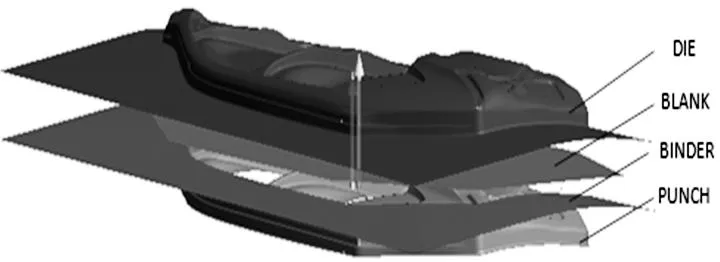

針對上述3種不同的造型方案,基于沖壓成型仿真軟件Autoform進行拉延模擬分析與方案實施效果驗證.分析的有限元模型如圖8所示.上模為整體凹模,壓邊圈有外側壓邊圈和兩個內壓邊圈組成,主要考察尾翼位置的拉延成型性.

圖8 側圍外板拉延模擬Autoform有限元模型

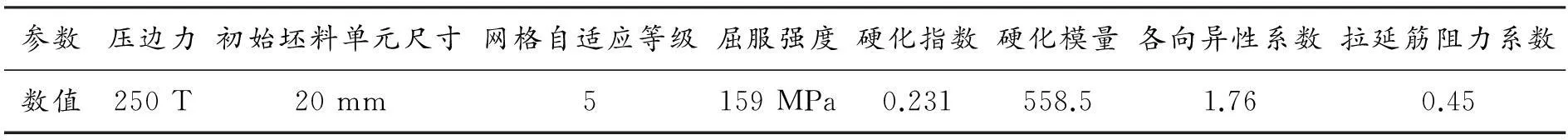

圖4、圖5、圖6所示3種工藝方案基于Autoform的有限元模型除了尾翼處的造型有區別,其余位置模型一致.所用工藝參數如表1所示.其中,拉延筋只展示了尾翼處的阻力系數.

表1 Autoform模擬工藝參數

經過分析,尾翼處的成型極限狀態分別如圖9、圖10、圖11所示.從方案一和方案二的Autoform成型極限圖可以看出,這兩種方案對該位置的起皺改善效果并不顯著,凹模圓角上面臺階處起皺明顯,且尾翼A面位置仍有成型開裂的風險.根據成型極限圖分析,方案一成型效果優于方案二.

圖9 方案一Autoform成型極限圖

圖10 方案二Autoform成型極限圖

圖11 方案三Autoform成型極限圖

圖12 方案三Autoform變薄率

圖11顯示了方案三造型分析結果.起皺區域被限制在凹模圓角附近,起皺程度得到明顯改善,開裂風險被完全消除,成型狀態理想.

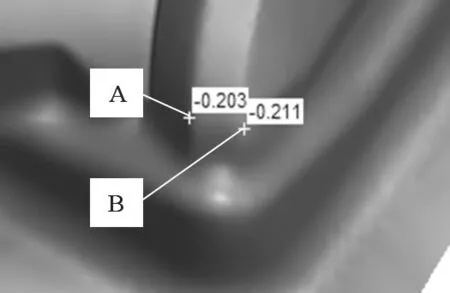

再次確認3種方案的變薄狀態(如圖12),A、B兩點位于圖2中所示原方案開裂位置,其變薄率值見表2.表2顯示,方案一與方案二中A、B兩點位置的變薄雖然并未超過30﹪的極限要求,但都大于25﹪,驗證了成型極限圖表現出來的開裂風險.方案三分析結果顯示,相同位置的變薄率稍大于20﹪,變薄充分且遠離風險值30﹪,變薄情況滿足要求[10,11].

表2 三種優化方案尾翼處變薄率統計

由以上分析可以看出,方案一與方案二均未能達到CAE要求,拉延造型不成功;而方案三的CAE結果表明,開裂起皺風險被控制在安全范圍內,能有效解決側圍外板尾翼位置的開裂起皺現象,是最優方案.

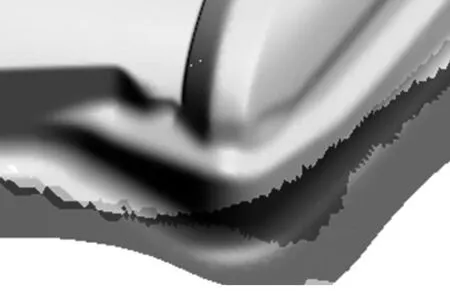

4改善效果確認

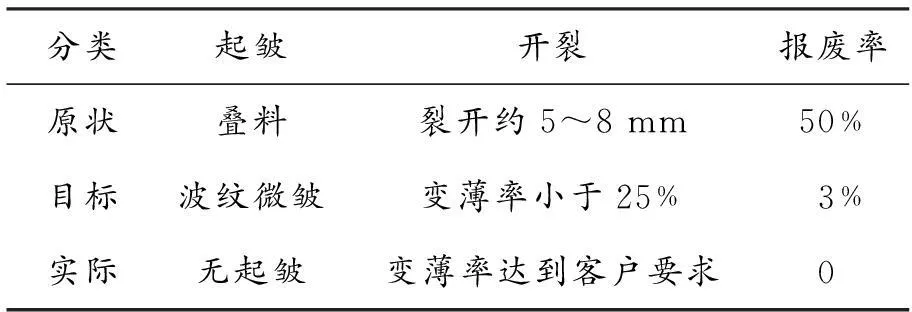

根據確定的最優工藝方案對汽車側圍外板進行模具設計與加工,優化后的側圍外板拉延沖壓制件尾翼部位實際狀態如圖13所示.對比圖2,可以看出優化后的側圍尾翼未出現拉延疊料和起皺痕跡,尾翼處A面光順沒有變形,凹模圓角內無積料和明顯起皺,拉延筋與凹模圓角之間區域板料平整,拉延件的料邊在拉延筋外,整個制件沖壓狀態良好.按照方案三現場生產一批制件,統計數據如表3所示.

圖13 汽車側圍外板尾翼成型工藝優化后沖出的制件

分類起皺開裂報廢率原狀疊料裂開約5~8mm50﹪目標波紋微皺變薄率小于25﹪3﹪實際無起皺變薄率達到客戶要求0

方案三不僅在Autoform模擬中滿足了CAE要求,在實際模具調試階段也沒有出現開裂的情況,A面品質沒有異常,制件滿足產品質量要求,改善效果顯著.方案三確實可行.

5結語

本文針對汽車側圍外板尾翼處在沖壓拉延成型過程中易發生起皺和開裂缺陷的問題,設計出多種沖壓工藝造型優化方案,再利用Autoform有限元模擬軟件進行模擬,可以在CAE階段預測制件的詳細變形結果.

(1)根據不同成型方案對側圍尾翼進行CAE模擬并指導模具設計與現場調試.通過對模擬結果的對比分析,最終采用抬高造型臺階面的最優工藝方案.

(2)最優方案取消了原方案設計的直壁工藝補充部分,增加一次臺階高度,同時拓展臺階外形,增加了凹模圓角處的補充面,改變板料流動方向,減輕板料在凹模R角內發生聚積和起皺.另外,臺階造型的抬高不僅增加了拔模角度,有利于減輕開裂情況,同時大大降低了一次沖擊線的風險.

(3)利用最優方案指導實際側圍外板模具設計與調試,大大降低了模具制造與調試周期,一次試模沖壓板件狀態穩定.

[參考文獻]

[1]翁懷鵬,張光勝,張雷.基于DYNAFORM的轎車后背門沖壓成形的仿真模擬[J].重慶文理學院學報,2015,34(5):87-91.

[2]趙茂俞,薛克敏,李萍.多目標質量的覆蓋件成形工藝參數優化[J]. 機械工程學報,2009,45(8):276-282.

[3]HUANG S J,CHIU N H,CHEN L W. Intergration of the grey relational analysiswith genetic algorithm for software effort estimation[J].European Joural of Operational Research,2008,188(3):898-908.

[4]STRACHAN R K, KNOWLES K, LAWSON N J. A CFD and experimental study of an ahmed reference model[R].Grand Rapids:SAE Paper,2004:0442.

[5]FORRESTER A I J, KEANE A J. Recent advances in surrogatebased optimization[J]. Progress in Aerospace Sciences,2009,45(1-3):49-50.

[6]JAKOBSSON L,LUNDELL B,NORIN H,et al. WHIPS-Volvo’s whiplash protection study[J]. Accident Analysis & Prevention,2009,32(2):307-319.

[7]PEDEN M, SCURFILED R, SLEET D, et al. World report on road traffic injury prevention[M].Geneva: World Health Organnization,2004:91.

[8]陶海生. 高檔轎車帶天窗頂蓋沖壓工藝方案研究[J]. 汽車科技,2010(6):63-66.

[9]董海,王宛山,崔金環. 汽車頂蓋工藝分析及模具設計[J]. 機械設計與制造,2005(6):133-136.

[10]李欽生,陳煒,黃振榮,等. 汽車頂蓋拉深成型研究及工藝參數優化[J]. 鍛壓技術,2011,36(5):19-22.

[11]AHMED S R,RAMM G, FALTIN G. Some salient features of time averaged ground vehicle wake [R].Grand Rapids:SAE Paper,1984:840300.

(責任編輯吳強)

Improvement of deep drawing forming process on the car side plate around the tail

WAN Peng1, ZHAO Xuesong1, WANG Youmin1, HAN Xiaohou2

(1. College of Mechanical and Automotive Engineering, Anhui Polytechnic University, Wuhu Anhui 241000, China;2. Rayhoo Eg. Inc. Ltd, Wuhu Anhui 241009, China)

Abstract:In view of the wrinkling and cracking problems after the drawing and molding process on car spoiler, three kinds of modeling scheme were proposed. Through the analysis of the modeling design, the three modeling schemes were compared. With the improvement and optimization of the original technology, the best modeling scheme to raise the modeling steps was obtained. This scheme effectively eliminates the defect of cracking and wrinkling by improving the feeding speed and increasing the fluidity of material, which has some references for the stamping process design of the similar and other products.

Key words:car side; drawing; cracking; wrinkling; Autoform simulation; stamping process

[中圖分類號]TG386

[文獻標志碼]A

[文章編號]1673-8004(2016)02-0089-05

[作者簡介]萬鵬(1991—),男,安徽蕪湖人,碩士,主要從事機械工藝與機械制造方面的研究.

[收稿日期]2015-11-11